Los motores y generadores eléctricos de vehículos, máquinas, electrodomésticos y turbinas dependen de un componente clave: el núcleo del motor. Aunque a menudo ha perdido su eficacia, su diseño influye considerablemente en la eficiencia, el par, el control térmico y el ruido.

A medida que la electrificación crece en los sectores de la energía, el transporte y la industria, la necesidad de motores de alto rendimiento aumenta rápidamente. Esto pone de relieve la importancia de un buen diseño del núcleo del motor para mejorar su funcionamiento, reducir las pérdidas de energía y promover la sostenibilidad.

Este artículo explica la función del núcleo del motor, sus tipos y por qué un diseño preciso es fundamental en los motores y generadores modernos.

La función del núcleo del motor en motores y generadores eléctricos

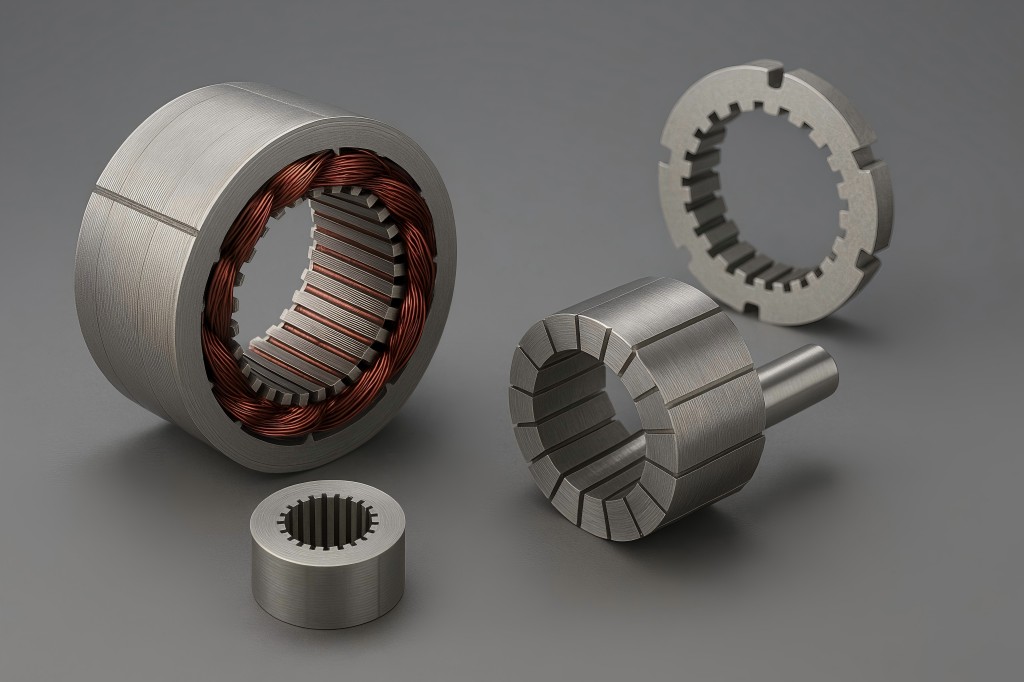

El núcleo del motor es el corazón magnético de una máquina eléctrica. Los núcleos del estator y del rotor de los motores eléctricos o generadores están hechos de láminas laminadas de acero eléctrico cortadas con láser o estampadas y apiladas. Estos componentes forman la base sobre la que se generan, transforman y dirigen los campos magnéticos para crear energía rotacional o eléctrica.

Trayectoria del Flujo Magnético

Para el flujo magnético, el núcleo del motor ofrece un canal de baja reluctancia. Cuando la corriente fluye a través de los devanados del motor, se inducen campos magnéticos y el núcleo del motor dirige este flujo magnético eficientemente entre el estator y el rotor. Sin una trayectoria optimizada, el circuito magnético sufriría pérdidas y reduciría su rendimiento.

Disipación de Calor y Minimización de Pérdidas

Las laminaciones de acero eléctrico ayudan a reducir las pérdidas por corrientes parásitas mediante el aislamiento y la estratificación fina. Un diseño adecuado del núcleo minimiza las pérdidas por histéresis y facilita una mejor gestión térmica, ambos factores cruciales para mantener la eficiencia energética y prevenir el sobrecalentamiento durante el funcionamiento.

Resistencia Mecánica e Integridad de la Forma

El núcleo del motor garantiza la estabilidad dimensional durante rotaciones a alta velocidad, variaciones de temperatura y tensiones electromagnéticas. Su configuración geométrica también influye en la generación de par y el comportamiento de cogging, lo que influye en la suavidad de funcionamiento de un motor o generador.

Gestión de Pérdidas en el Núcleo

Las pérdidas en el núcleo, incluidas las pérdidas por corrientes parásitas y por histéresis, son los principales elementos que desperdician energía en los motores y generadores eléctricos. Un diseño cuidadoso del núcleo, como el uso de acero al silicio no orientado de alto grado y la minimización del espesor de la laminación, reduce significativamente estas pérdidas.

Tipos de núcleos de motor

Los tipos de núcleos de motor se pueden clasificar de diversas maneras, incluyendo por configuración (estator vs. rotor), tipo de motor (CA vs. CC) y por métodos de construcción (bobinado vs. sin núcleo). Conocer cada categoría muestra cómo se puede modificar el diseño del núcleo para satisfacer las necesidades de diferentes aplicaciones.

A. Por configuración

Núcleo del estator

El núcleo del estator es el componente estacionario que alberga los devanados del inducido. Es donde la corriente alterna genera un campo magnético giratorio que induce par en el rotor. Los núcleos del estator requieren una geometría de ranura y un aislamiento de alta precisión para maximizar la eficiencia y la durabilidad.

Núcleo del rotor

El núcleo del rotor es la contraparte giratoria. Puede construirse en forma de jaula de ardilla para motores de inducción o con imanes permanentes o devanados para motores síncronos y sin escobillas. La laminación del núcleo del rotor debe soportar la fuerza centrífuga y mantener una respuesta magnética potente.

B. Por tipo de motor

Núcleos de motores de CA

- Motores de inducción: Utilizan núcleos de rotor laminados (normalmente de jaula de ardilla) y núcleos de estator ranurados. Las mejoras de eficiencia se centran en la geometría del núcleo, la inclinación y los materiales de laminación.

- Motores síncronos: Incluyen rotores de imanes permanentes (PMSM) o de campo bobinado. Las altas densidades de flujo requieren métodos avanzados de apilamiento y unión de laminación.

Núcleos de motores de CC

- Motores de CC con escobillas: Presentan estatores ranurados e inducidos bobinados.

- Motores de CC sin escobillas (BLDC): Emplean estatores laminados con diseño de ranuras de precisión y rotores con imanes integrados. Su rendimiento depende en gran medida de las estrictas tolerancias del núcleo.

C. Por diseño de núcleo y método de fabricación

Núcleos ranurados vs. sin ranuras

- Núcleos ranurados: Comunes en la mayoría de los motores industriales; proporcionan un mejor anclaje mecánico de las bobinas, pero pueden introducir ondulación del par.

- Núcleos sin ranuras: Reducen el par de cogging y se utilizan a menudo en aplicaciones de precisión como la robótica o los dispositivos médicos.

Núcleos Segmentados

Los núcleos de estator segmentados utilizan dientes y segmentos de yugo separados para permitir el bobinado automatizado, una mejor refrigeración y la producción modular. Son compatibles con arquitecturas de motores compactos, especialmente en vehículos eléctricos y la industria aeroespacial.

Motores sin Núcleo

Los motores sin núcleo reducen el peso y eliminan las pérdidas en el núcleo al prescindir del núcleo de hierro en el rotor o el estator. Son ideales para aplicaciones ligeras y de baja inercia, como drones o pequeñas herramientas médicas.

Núcleos con Devanado de Horquilla y de Pasador I

Estos diseños incorporan alambres planos o rectangulares en las ranuras del núcleo para un mayor factor de llenado de la ranura y un mejor rendimiento térmico. El devanado de horquilla es popular en los motores de tracción de vehículos eléctricos debido a su eficiencia y capacidad de alta velocidad.

Importancia de la Selección y Fabricación de Materiales en el Diseño de Núcleos de Motor

Las propiedades del núcleo del motor dependen significativamente de la elección del material y de los procesos de fabricación. A continuación, se detalla cómo cada aspecto afecta el rendimiento:

A. Grados de Acero Eléctrico

Los núcleos de motor suelen fabricarse con acero al silicio no orientado (NOES) para máquinas de CA y materiales de alta permeabilidad para usos específicos de alta frecuencia. Se logran menores pérdidas en el núcleo mediante el uso de laminaciones más delgadas (0,1–0,35 mm) y un alto contenido de silicio (3 % Si típico).

Los materiales avanzados como las aleaciones de cobalto, los metales amorfos y el acero de grano orientado (en aplicaciones especializadas) reducen aún más las pérdidas y mejoran los límites de saturación.

B. Recubrimiento de Aislamiento

Cada laminación está recubierta con una capa aislante para evitar corrientes de Foucault interlaminares. El aislamiento eléctrico se mantiene mediante recubrimientos modernos diseñados para resistir la tensión mecánica y el envejecimiento térmico.

C. Técnicas de Apilamiento de Laminaciones

- Enclavamiento/Entallado: Métodos mecánicos para alinear laminaciones.

- Soldadura/Unión láser: Ofrece rigidez superior y continuidad magnética, ideal para motores de alta velocidad.

- Unión con pegamento: Reduce la vibración y el ruido.

El apilamiento de precisión influye directamente en la vibración, el ruido acústico y la alineación magnética.

D. Estampación vs. Corte por láser

- Estampación: Rentable para producción en masa; utiliza matrices de carburo o acero al tungsteno.

- Corte láser: Ideal para prototipado y aleaciones especiales; reduce las rebabas y mantiene una alta precisión dimensional.

Beneficios del uso de núcleos de motor bien diseñados en motores y generadores eléctricos

El diseño optimizado del núcleo del motor ofrece ventajas mensurables que se reflejan en el rendimiento, la eficiencia de fabricación y el ahorro de costes a largo plazo.

Mayor eficiencia energética

La eficacia total del sistema puede aumentar considerablemente al reducir las pérdidas en el núcleo. Dado que los motores representan más del 45 % del consumo eléctrico mundial, el ahorro energético mediante núcleos mejorados tiene importantes implicaciones para la sostenibilidad.

Mayor par y densidad de potencia

El diseño de laminación de alta calidad y las configuraciones avanzadas de bobinado permiten a los motores generar más par en volúmenes más pequeños, algo fundamental para vehículos eléctricos, robótica y drones.

Menor generación de calor

La minimización de las corrientes parásitas y la mejor conductividad térmica previenen el sobrecalentamiento, lo que reduce la necesidad de sistemas de refrigeración auxiliares y prolonga la vida útil del motor.

Reducción del ruido y la vibración

El apilado preciso de la laminación y la unión de alta calidad reducen el ruido magnético y la resonancia mecánica, algo especialmente vital para aplicaciones como electrodomésticos, equipos médicos y fabricación de precisión.

Mayor vida útil y confiabilidad

Un mejor rendimiento térmico, integridad mecánica y comportamiento magnético reducen el desgaste del aislamiento, los rodamientos y los bobinados, lo que se traduce en menos mantenimiento y tiempos de inactividad.

Mayor personalización y escalabilidad

Los núcleos de motor segmentados o modulares permiten flexibilidad de diseño y una escalabilidad más sencilla para diversos requisitos de voltaje y potencia sin tener que rediseñar todo el motor.

Cumplimiento de estándares de eficiencia

Estándares como IE3, IE4 (IEC) y NEMA Premium exigen que los motores superen parámetros energéticos específicos. Alcanzar estos estándares a menudo solo es posible con materiales y diseños de núcleo optimizados.

Casos Prácticos y Aplicaciones

Vehículos Eléctricos (VE)

Los VE modernos utilizan motores síncronos de imanes permanentes (PMSM) con estatores de bobinado en horquilla y núcleos de rotor inclinados para reducir la ondulación del par. Tesla, BYD y otros fabricantes de equipos originales (OEM) dependen en gran medida del diseño del núcleo para mejorar la autonomía y reducir la carga de la batería.

Automatización Industrial

Los servomotores y los actuadores lineales requieren una alineación del núcleo ultraprecisa. Los diseños sin núcleo o segmentados con laminaciones soldadas por láser ofrecen un movimiento silencioso, suave y rápido para brazos robóticos y maquinaria CNC.

Generadores Eólicos e Hidroeléctricos

Los generadores de alta potencia utilizan núcleos de estator y rotor masivos diseñados para una baja histéresis y excelentes propiedades térmicas. Las laminaciones adheridas y el apilado robótico ayudan a garantizar la consistencia en instalaciones a gran escala.

Electrodomésticos

Electrodomésticos como lavadoras y refrigeradores se benefician de motores sin ranuras o compactos con diseños de estator optimizados para reducir el ruido, la vibración y el consumo de energía.

El futuro de la innovación en núcleos de motor

Impresión 3D de materiales magnéticos blandos

La fabricación aditiva se perfila como un método para producir núcleos complejos e integrar canales de refrigeración, algo imposible con las laminaciones tradicionales.

Motores de alta frecuencia y flujo axial

A medida que las industrias se orientan hacia la operación de alta frecuencia (especialmente en drones y la industria aeroespacial), las laminaciones más delgadas y las configuraciones novedosas, como los núcleos de flujo axial, se están convirtiendo en el estándar.

Optimización del diseño impulsada por IA

El aprendizaje automático y el análisis de elementos finitos (FEA) se utilizan para modelar el comportamiento del campo magnético y los perfiles térmicos, con el fin de refinar la geometría del núcleo y obtener resultados de rendimiento específicos.

Materiales sostenibles y reciclaje

La reciclabilidad de los núcleos de motor cobra cada vez mayor importancia. Las laminaciones fabricadas con acero al silicio reciclable y los diseños de rotor sin imanes están ganando terreno para impulsar los objetivos de la economía circular.