En la fabricación de motores, la eficiencia, la precisión y el ahorro de costes son cruciales. Avances recientes, como el apilado automático y el remachado de matrices progresivas, están revolucionando la producción de núcleos de estator y rotor, ofreciendo una producción más rápida, menos errores y un ahorro significativo de costes.

La transición hacia la automatización en la fabricación de motores

La producción de núcleos de motor ha requerido mucha mano de obra, y el apilado y remachado manual ha provocado inconsistencias, retrasos y mayores costes. Para solucionar esto, los fabricantes están adoptando la automatización para optimizar las operaciones y satisfacer la creciente demanda en sectores como los vehículos eléctricos, las energías renovables y la robótica.

La automatización de la producción de núcleos de estator y rotor aumenta la eficiencia al eliminar la mano de obra en el apilado y remachado, lo que se traduce en tiempos de ciclo más rápidos, mayor consistencia y menores costes.

Comprensión del apilado automático y remachado de matrices progresivas

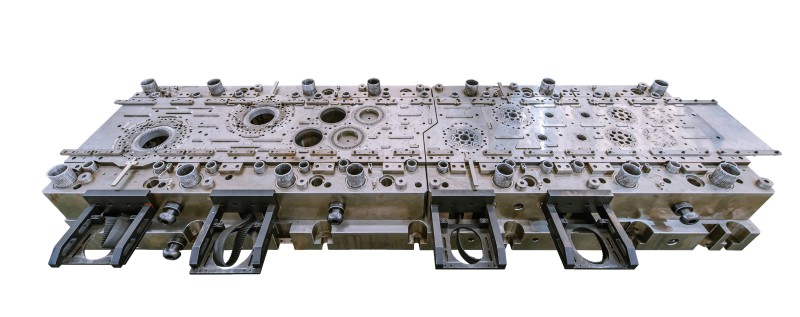

El proceso de apilado automático y remachado de matrices progresivas implica la integración de varias tecnologías avanzadas para automatizar pasos clave en la producción de núcleos:

- Estampado progresivo: El proceso de estampado se realiza en varias etapas, y cada pasada de la matriz moldea el material progresivamente. Esto da como resultado núcleos de motor de alta precisión que cumplen con las estrictas especificaciones requeridas para un rendimiento eficiente del motor.

- Apilado automático: Tras el estampado del material, las laminaciones deben apilarse en una disposición precisa. En los métodos tradicionales, este proceso requiere mano de obra para garantizar una alineación correcta. Con el apilado automático, un sistema robótico introduce las laminaciones con precisión en su posición, lo que mejora la precisión de la alineación y acelera el proceso.

- Mecanismo de remachado: El núcleo completo se forma remachando las laminaciones. La automatización garantiza una colocación precisa y segura de los remaches, lo que reduce el riesgo de desalineación y garantiza la integridad estructural del núcleo del motor.

Beneficios Clave de las Matrices Progresivas de Apilado y Remachado Automático

Mayor Velocidad de Producción

Una de las ventajas más inmediatas de automatizar los procesos de apilado y remachado es la reducción significativa de los tiempos del ciclo de producción. Antes de la automatización, el proceso completo podía tardar hasta 8-10 minutos por unidad. Al incorporar sistemas automáticos, los fabricantes pueden reducir el tiempo de producción a 5-6 minutos por unidad.

Por ejemplo, un fabricante que antes producía 200 núcleos de estator al día ahora puede producir 400 núcleos al día con la misma mano de obra, lo que supone un notable aumento del 100% en la capacidad de producción.

| Proceso | Tiempo Manual (por unidad) | Tiempo Automatizado (por unidad) | Tiempo Ahorrado (por unidad) |

| Estampado | 3 minutos | 1 minuto | 2 minutos |

| Apilado | 4 minutos | 1 minuto | 3 minutos |

| Remachado | 2 minutos | 1 minuto | 1 minuto |

| Tiempo Total del Ciclo | 9-10 minutos | 5-6 minutos | 4-5 minutos |

Esta reducción en el tiempo de ciclo no solo mejora la producción, sino que también reduce el consumo de energía por unidad, lo que disminuye aún más los costos de producción.

Mayor calidad y consistencia del producto

La precisión es un factor crucial en la producción de núcleos de motor. La calidad del núcleo impacta directamente en la eficiencia y el rendimiento del motor.

Los sistemas automáticos de apilado y remachado garantizan que cada laminación esté perfectamente alineada y que los remaches estén colocados de forma segura, lo que resulta en un producto más uniforme y consistente. Los fabricantes que han implementado estos sistemas reportan una reducción significativa de defectos, con tasas de mejora de la calidad de hasta el 90%.

Datos de líderes del sector muestran que la tasa de errores de desalineación en el apilado de laminaciones ha disminuido del 5% con procesos manuales a tan solo el 0,5% con la automatización. Asimismo, los errores de colocación de remaches se han reducido en un 95%, lo que garantiza que cada núcleo de motor cumpla con estrictos estándares de rendimiento.

| Métrica de Calidad | Proceso Manual | Proceso Automatizado | Mejora (%) |

| Error de Alineación de Laminación | 5% | 0.5% | 90% |

| Error en la Colocación de Remaches | 4% | 0.2% | 95% |

| Tasa de Retrabajo del Producto | 8% | 1% | 87.5% |

Estas mejoras en la calidad contribuyen a una reducción en las tasas de reprocesamiento de productos, que se han reducido significativamente, mejorando aún más la eficiencia operativa.

Menores Costos de Mano de Obra

La automatización de los procesos de apilado y remachado se traduce en un ahorro sustancial de mano de obra. El trabajo manual tradicional requería un equipo de trabajadores para gestionar las etapas de apilado y remachado.

Con la automatización, la necesidad de intervención manual se reduce considerablemente, lo que permite a los fabricantes asignar trabajadores a tareas más complejas, como el mantenimiento de las máquinas, el control de calidad y la resolución de problemas.

Tras la implementación de tecnologías automatizadas, los fabricantes reportan ahorros en costos de mano de obra de hasta un 30 %. Por ejemplo, una empresa con 10 trabajadores que realizan apilado y remachado manualmente ahora puede requerir solo 4 trabajadores para supervisar el proceso automatizado, lo que se traduce en un ahorro significativo.

Reducción del Desperdicio de Material

En la producción tradicional de machos, el desperdicio de material debido a desalineaciones, defectos o errores humanos era un problema común. El apilado y remachado manual podía generar desperdicio de laminaciones, lo que aumentaba los costos de material. Con la automatización, la manipulación de materiales es mucho más precisa, lo que resulta en menos material de desecho y menores costos de materia prima.

Por ejemplo, un sistema automatizado puede reducir el desperdicio de material hasta en un 15%, lo que puede ahorrar a los fabricantes miles de dólares anuales en costos de materia prima. Estos ahorros seguirán aumentando a medida que las empresas sigan optimizando sus líneas de producción.

Retorno de la Inversión (ROI)

Aunque la inversión inicial en matrices progresivas de apilado y remachado automático puede ser significativa (normalmente entre 500.000 y 1 millón de dólares), muchos fabricantes obtienen un retorno total de su inversión en un plazo de 18 a 24 meses.

Los beneficios combinados de mayor velocidad de producción, mayor calidad, menores costos de mano de obra y menor desperdicio de material contribuyen a un ahorro sustancial que compensa la inversión inicial.

Un fabricante informó un retorno de la inversión (ROI) en tan solo 20 meses, citando una combinación de mayor rendimiento y menores costos operativos.

Caso práctico: El impacto en la producción

Un importante fabricante de motores integró hace dos años un sistema automático de apilado y remachado de matrices progresivas en su proceso de producción. Antes de la automatización, producían 400 núcleos de estator al día, con una tasa de defectos del 10 %.

Tras implementar el nuevo sistema, su producción aumentó a 800 núcleos al día y la tasa de defectos se redujo a tan solo el 2 %. Estas mejoras resultaron en una reducción del 25 % en los costos totales de producción, lo que permitió a la empresa ahorrar $300,000 anuales en mano de obra y materiales.

Este caso práctico destaca el impacto real de estas tecnologías avanzadas en la producción de núcleos de motor, demostrando que la automatización no es solo un concepto teórico, sino una solución probada con beneficios tangibles.

Tendencias futuras y el futuro

A medida que crece el mercado de vehículos eléctricos (VE) y las energías renovables, aumentará la demanda de núcleos de motor eficientes y de alta calidad.

Se prevé que el uso de matrices progresivas de apilado y remachado automático se generalice, gracias a los avances en automatización, inteligencia artificial (IA) y aprendizaje automático que probablemente optimizarán aún más los procesos de producción.

En el futuro, los fabricantes podrían alcanzar una mayor eficiencia gracias a la integración de estas tecnologías con los sistemas de la Industria 4.0, lo que permitirá la monitorización en tiempo real y el mantenimiento predictivo, reduciendo así aún más el tiempo de inactividad y mejorando la calidad de la producción.

Conclusión

Las matrices progresivas de apilado y remachado automático han transformado la producción de núcleos de estator y rotor, ofreciendo ventajas como una producción más rápida, mayor precisión, menores costes laborales y menor desperdicio.

La automatización es esencial para preservar la competitividad y la calidad del producto a medida que aumenta la demanda de motores eléctricos. Invertir en automatización es una estrategia con beneficios a largo plazo.