Como fabricante chino de estatores y rotores de motores, nos preguntan con frecuencia qué topología de CC sin escobillas (BLDC), de rotor interno o externo, ofrece un mejor rendimiento. La respuesta es sencilla: depende de sus objetivos de par, velocidad, envolvente y coste.

¿Qué cambia cuando el rotor se mueve hacia el exterior?

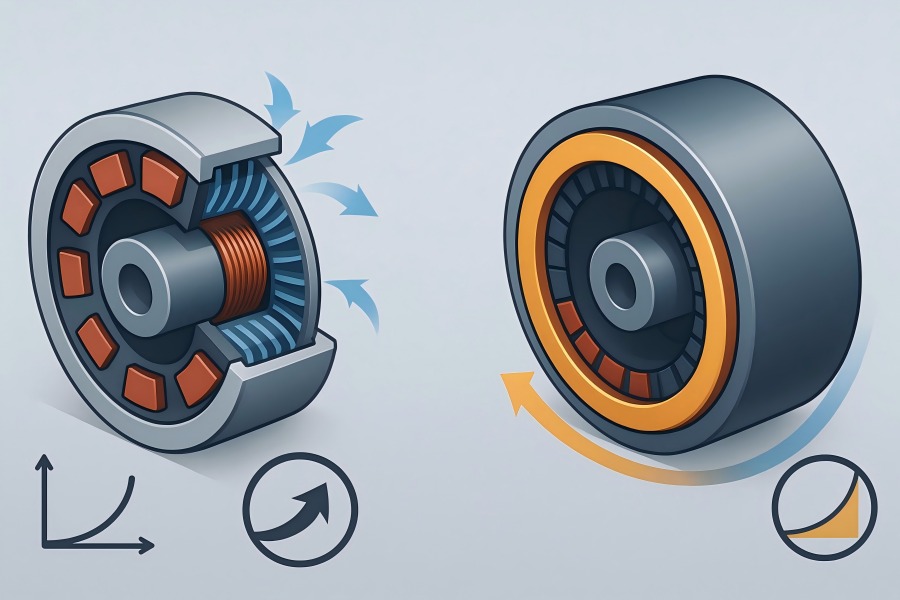

Los motores de rotor interno (IR) colocan los imanes del rotor en un cubo central que gira dentro de un estator estacionario, un motor típico. Estator y rotor del motor BLDCDisposición. Estos motores tienden a funcionar a velocidades más altas con menor inercia, sobresalen en respuesta dinámica y se enfrían bien porque el estator (donde se producen las pérdidas de cobre) está conectado directamente a la carcasa.

Los motores de rotor externo (OR) giran el rotor alrededor del estator, otra configuración de estator y rotor de motor BLDC. El radio del entrehierro es mayor, por lo que, para la misma tensión tangencial, el par aumenta, lo que hace que los diseños OR sean atractivos para aplicaciones de accionamiento directo de alto par y baja velocidad. La contrapartida es una mayor inercia del rotor y un comportamiento de refrigeración diferente.

Geometría, par e inercia

Escala de par con radio:El par electromagnético es aproximadamente proporcional al esfuerzo cortante del entrehierro multiplicado por el área superficial del rotor multiplicado por el radio. Al ser similares los materiales de soporte y la densidad de corriente, un radio de entrehierro mayor equivale a un par mayor. Los diseños OR se benefician naturalmente de esto.

Compensación de inercia:La inercia del rotor, J, aumenta con el cuadrado del radio. Para un anillo delgado, J ≈ m·r²; para un cilindro sólido, J ≈ ½·m·r². Los rotores externos actúan como anillos → mayor inercia, lo que reduce la aceleración y el ancho de banda de control, pero proporciona suavidad.

Trayectoria térmica:Los motores IR conducen el calor del cobre hacia la carcasa rápidamente; los motores OR también pueden ser excelentes si la carcasa está ventilada o el estator está encapsulado en un hierro posterior que distribuye el calor, pero es necesario tener cuidado en el diseño.

Comparación rápida

| Atributo | Rotor interior (IR) | Rotor exterior (OR) |

| Rango de velocidad típico | 3.000–30.000 rpm | 100–3000 rpm |

| Densidad de par (Nm/kg) | Medio-alto (con buena refrigeración) | Alto a bajas rpm (radio más grande) |

| Densidad de potencia (kW/L) | Alto a altas revoluciones | Medio; excelente a bajas revoluciones |

| Inercia del rotor | Bajo-medio | Medio-alto |

| Respuesta dinámica | Rápido (similar a un servo) | Suave, menos “nervioso” |

| Enfriando el cobre | Directo a la vivienda; fuerte | Bueno con macetas/aletas; necesita planificación |

| Ruido acústico (NVH) | Bajo con inclinación y precisión | Muy bajo a bajas rpm; puede “cantar” si la inclinación es deficiente |

| Aplicaciones típicas | Herramientas eléctricas, bombas, compresores, servos, drones | Bujes para bicicletas eléctricas, ventiladores, cardanes, articulaciones robóticas, platos giratorios |

| Factores de costos | Equilibrado a alta velocidad y con entrehierro reducido | Laminaciones de mayor diámetro, lata magnética, funda |

Un ejemplo de dimensionamiento (clase de 1 a 2 kW)

Para exponer el equilibrio de geometría, considere dos puntos operativos objetivo:

- Caso A (alta velocidad): 1,0 kW a 3.000 rpm → ω ≈ 314 rad/s, par T ≈ 3,18 N·m.

- Caso B (transmisión directa): 1,0 kW a 500 rpm → ω ≈ 52,36 rad/s, par T ≈ 19,1 N·m.

| Parámetro | Rotor interior (caso A) | Rotor exterior (caso B) |

| Radio del entrehierro (indicativo) | 22–28 milímetros | 45–60 milímetros |

| Longitud de la pila (indicativa) | 35–55 milímetros | 20–40 milímetros |

| Poste/ranura (típico) | 8P/12S, 10P/12S | 14P/12S, 16P/12S |

| Corriente de fase (rms) | 10-20 A (48-72 V) | 15–35 A (36–60 V) |

| Factor de llenado de cobre estimado | 38–52% | 35–48% |

| Eficiencia continua | 90–95% | 88–93% |

| Inercia del rotor (normalizada) | 1.0× | 1,8–2,5× |

| Resultado | Compacto, altas revoluciones | Longitud axial más corta, mayor torque por diámetro |

Consideraciones de diseño electromagnético para conjuntos de estator y rotor

Laminaciones del núcleo del estator

- Grados y espesores de acero:Acero eléctrico de 0,20–0,50 mm. Las laminaciones más delgadas reducen las pérdidas por remolinos a alta frecuencia eléctrica (los motores infrarrojos de alta velocidad son los más beneficiosos).

- Métodos de apilamiento:Pestañas entrelazadas, barniz adhesivo o soldadura. Normalmente, alcanzamos un factor de apilamiento de 0,95 a 0,97 para apilamientos unidos y de 0,96 a 0,98 para apilamientos entrelazados.

- Sesgar:Una inclinación equivalente con un paso de ranura de 1 a 2 reduce el par de cogging y los armónicos acústicos. El IR tiende a usar ángulos de inclinación más pequeños; el OR se beneficia significativamente de una inclinación adecuada para evitar el «canto» a baja velocidad.

- Opciones de ranura/poste:IR favorece 8/12, 10/12, etc. O a menudo utiliza un mayor número de polos (14 a 28 polos) para aumentar la fuerza contraelectromotriz a bajas velocidades y suavizar el torque.

Pilas de rotores y sistemas de imanes

Topología magnética:El montaje superficial (SPM) es común tanto en IR como en OR. Para una mayor densidad de potencia, los diseños IR de imán permanente interior (IPM) permiten el debilitamiento del flujo para un amplio rango de velocidades. OR se caracteriza principalmente por SPM (imanes de arco delgado).

Mangas y latas:IR: Manguitos de fibra de carbono o acero inoxidable de alta resistencia a altas revoluciones (para evitar la rotura del imán). O: Rotor de acero estampado o aluminio con adhesivo magnético; manguitos no magnéticos para mantener el flujo en el entrehierro.

Adhesivos y retención:Epoxis de alta resistencia al corte (80–150 MPa) con espesor de línea de unión controlado (0,05–0,15 mm) y programas de curado; características mecánicas antideslizantes para ciclos térmicos.

Datos de fabricación y tolerancia

| Artículo | Rotor interior (típico) | Rotor exterior (típico) |

| Rango de laminación OD | 20–200 milímetros | 40–260 milímetros |

| Tolerancia de identificación de laminación | ±0,010–0,020 mm | ±0,010–0,025 mm |

| Tolerancia de altura de pila | ±0,05–0,20 mm | ±0,05–0,20 mm |

| Altura de la rebaba después de desbarbar | ≤0,02 mm | ≤0,02 mm |

| Descentramiento dinámico (rotor) | ≤0,02–0,03 mm | ≤0,03–0,05 mm |

| Entrehierro (motores pequeños) | 0,20–0,50 milímetros | 0,25–0,60 mm |

| Grado de equilibrado (ISO 21940) | G2.5–G6.3 | G2.5–G6.3 |

| Tolerancia del arco magnético | ±0,10 mm | ±0,10 mm |

| Factor de llenado de ranura (estator bobinado) | 38–52% | 35–48% |

Comportamiento térmico y clasificaciones continuas

Y:La pérdida de cobre (I²R) se disipa directamente en la carcasa a través de los dientes del estator y la horquilla. Gracias a las carcasas de aluminio y los ajustes de interferencia ajustados, los motores IR mantienen una mayor densidad de corriente continua (p. ej., 3–8 A/mm² en la sección transversal del cobre de la ranura, dependiendo de la refrigeración).

O:El estator es interno y puede depender de la conducción a través del hierro posterior y el encapsulado hasta la base. Un relleno de resina adecuado y las rutas térmicas metálicas son vitales. Se espera una densidad de corriente continua de 2 a 6 A/mm², a menos que se añada flujo de aire forzado o refrigeración líquida.

Perillas de diseño térmico:Relleno de cobre, materiales de revestimiento de ranura, calidad de impregnación, grosor de la horquilla, ancho de la punta del diente y características de distribución del calor, como las aletas. Normalmente, buscamos una elevación del devanado de ≤80–105 °C por encima de la temperatura ambiente con una clasificación continua y aislamiento de clase F/H.

Eficiencia y pérdidas

- Pérdidas de cobre:Una función del diseño de la corriente y la ranura. El IR permite una mayor densidad de corriente (mejor refrigeración), lo que permite un diseño compacto. El OR mantiene una densidad de corriente moderada, aprovechando el radio para el par.

- Pérdidas de núcleo:Aumenta con la frecuencia y la densidad de flujo. Los motores IR de alta velocidad se benefician de laminaciones de 0,20 a 0,27 mm y un cuidadoso conformado del flujo en la punta del diente. Los motores OR de baja velocidad admiten laminaciones de 0,35 a 0,50 mm sin inconvenientes.

- Pérdidas mecánicas:Elevación de los cojinetes y la resistencia al viento a altas revoluciones por minuto (RPM); la resistencia a la intemperie (IR) a 20 000–30 000 RPM exige sellos de baja pérdida y un equilibrado preciso. La OR suele indicar bajas revoluciones por minuto (RPM) → pérdida mecánica moderada.

- Eficiencias máximas indicativas:IR: 90-95 % en tamaños de 0,3-5 kW con refrigeración potente. OR: 88-93 % en tamaños de accionamiento directo de 100 W-1,5 kW, en aumento con arcos de imán y de lata optimizados.

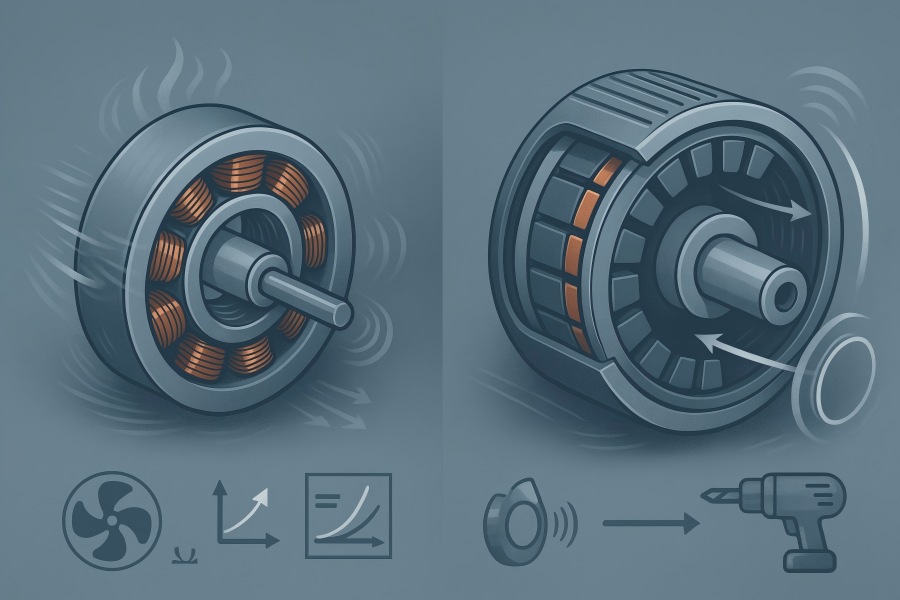

Dinámica, control y NVH

- Ancho de banda:La menor inercia del rotor de IR (y, generalmente, un menor número de polos) admite bucles de corriente y velocidad rápidos, ideales para servos, husillos CNC y herramientas eléctricas.

- Suavidad:La mayor cantidad de polos y la inercia del OR producen un movimiento suave a baja velocidad, excelente para cardanes, articulaciones robóticas y ventiladores.

- Cogging y ondulación:La inclinación, los devanados de ranuras fraccionarias y el perfilado de los dientes son cruciales en ambos casos. Para aplicaciones de precisión, solemos apuntar a un cogging ≤1–3 % del par nominal.

Fiabilidad y seguridad

- Manga:A velocidades de superficie muy altas (velocidad de la punta), los rotores IR pueden requerir manguitos de fibra de carbono; realizamos análisis de margen de estallido y pruebas de giro a prueba.

- Envejecimiento del adhesivo:Las latas OR exigen una preparación rigurosa de la superficie (granallado + limpieza química), espesor de adhesivo controlado y ciclos de humedad/temperatura.

- Corrosión:Recubrimientos en laminaciones(clase de aislamiento C5), revestimiento magnético (Ni, Ni-Cu-Ni) y latas de acero inoxidable que aumentan la vida útil en entornos húmedos o con niebla salina.

Mapeo de aplicaciones

| Solicitud | Topología preferida | Por qué |

| Centro de bicicletas eléctricas, scooters | Rotor exterior | Alto par al volante, silencioso, transmisión directa |

| Ventiladores de HVAC y servidores | Rotor exterior | Gran diámetro, bajas revoluciones, excelente suavidad. |

| Gimbals y estabilizadores de cámara | Rotor exterior | Par motor suave a baja velocidad y alto número de polos |

| Articulaciones robóticas colaborativas | Rotor exterior | Par de accionamiento directo en una longitud axial corta |

| Drones (propulsión) | Rotor interior (o rotor exterior en el hobby) | Alta densidad de potencia; respuesta rápida del acelerador |

| Herramientas eléctricas, amoladoras | Rotor interior | Alta velocidad, aceleraciones rápidas |

| Bombas, compresores | Rotor interior | Refrigeración y eficiencia a rpm medias-altas |

| Platos giratorios de accionamiento directo | Rotor exterior | Alta suavidad de inercia, bajo cogging |

| Servos industriales | Rotor interior (IPM) | Amplio rango de velocidad de potencia constante, debilitamiento del flujo |

Factores impulsores de los costos y de la cadena de suministro

- Diámetro de laminación:Los núcleos de OR tienen mayor diámetro; el costo de laminación por pieza es mayor, pero la altura de la pila puede ser menor. El tamaño del juego de matrices y el tonelaje de la punzonadora se calculan según el diámetro.

- Volumen del imán:El OR suele utilizar una mayor longitud total del arco magnético para cubrir la mayor circunferencia; el IR puede compensar el volumen del imán con la velocidad y el debilitamiento del flujo (IPM). La sensibilidad al precio del imán es mayor en el OR cuando se utilizan muchos polos.

- Mangas y latas:Un OR puede añadir pasos de fabricación (embutido profundo, laminado o anillo mecanizado con soldadura). Los manguitos IR son especializados, pero se utilizan principalmente para variantes de alta velocidad.

- Método de bobinado:Los devanados concentrados reducen los desechos de cobre y automatizan bien; los devanados distribuidos mejoran la calidad de la forma de onda a costa de la complejidad.

Ejemplo de lista de características

| Métrico | IR, estator de 54 mm de diámetro exterior, 48 V | OR, rotor de 110 mm de diámetro exterior, 48 V |

| Velocidad nominal | 6.000 rpm | 600 rpm |

| Par nominal | 3,5 N·m | 18 N·m |

| Par máximo (5–10 s) | 10–12 N·m | 42–50 N·m |

| Densidad de corriente continua | 5,5 A/mm² | 3,8 A/mm² |

| Eficiencia a potencia nominal | 93% | 91% |

| Cogging (como % T nominal) | 1,8% | 1,2% |

| Inercia del rotor | 2,1×10⁻⁴ kg·m² | 4,6×10⁻⁴ kg·m² |

| Entrehierro | 0,30 milímetros | 0,40 milímetros |

| Espesor de la laminación | 0,27 milímetros | 0,35 milímetros |

| Enfriamiento | Conducido por la vivienda + ventilador | Aletas para macetas y latas |

| Grado de equilibrio | G2.5 | G2.5 |

Lista de verificación de diseño (qué hay que tener en cuenta antes de elegir IR vs. OR)

- Puntos de par-velocidad y ciclo de trabajo:Par continuo y pico, tiempo de funcionamiento en cada uno, aumento de temperatura admisible.

- Restricciones de envolvente:Espacio radial vs. longitud axial. OR prospera con mayor diámetro; IR prospera con mayor longitud.

- Requisitos de control:Aceleración/desaceleración requerida, ancho de banda de posición y ondulación. Si necesita un comportamiento de servo preciso, un servomotor IR o un servomotor de baja inercia con menos polos y un cuerpo ligero podrían ser una mejor opción.

- Límites acústicos:Máximo dBA a distancia, frecuencias dominantes a evitar; considere opciones de ranura/polo fraccional y sesgado.

- Ingreso y entorno:Humedad, niebla salina, golpes y vibraciones. Decida sobre los recubrimientos, los tipos de sellado y el encapsulado.

- Volúmenes de fabricación y objetivos de costos:Estrategia de herramientas (matrices progresivas vs. láser para prototipos), disponibilidad de calidad magnética, proceso de funda/lata.

Cómo fabricamos conjuntos de estatores y rotores

- Estampado de laminación:Herramientas progresivas para volumen, láser/chorro de agua para prototipos. Logramos una planitud de ≤0,03 mm por 100 mm y rebabas de ≤0,02 mm tras el desbarbado.

- Apilamiento y unión:Apilamientos entrelazados o adheridos con un factor de apilamiento ≥0,96. La aplicación controlada del adhesivo elimina las zonas blandas axiales.

- Sesgo:Pilas sesgadas segmentadas o patrones de punzones sesgados para reducción de dentado.

- Mecanizado y acabado ID/OD:Rectificado/torneado posterior al apilado para garantizar las bandas de tolerancia del espacio de aire.

- Conjunto del rotor:Patrones de magnetización (radial para SPM; adaptado para IPM), control de adhesivo (línea de unión de 0,05 a 0,15 mm), instalación de funda/lata, curado y equilibrio dinámico del 100 %.

- Soporte de aislamiento y bobinado:Revestimientos de ranuras (Nomex/aramida), cuñas y VPI para mayor durabilidad ante las vibraciones.

- Pruebas de final de línea:Constante de fuerza contraelectromotriz (línea-línea), resistencia de fase e inductancia, corriente sin carga, traza de par de retención, descentramiento, hipot, sobretensión y saturación térmica.

Errores comunes y cómo evitarlos

| Trampa | Por qué duele | Mitigación |

| Especificaciones de espacio de aire demasiado ajustado | Aumenta drásticamente los costos y los desechos | Optimice conjuntamente el grado del imán, el relleno de la ranura y la inclinación; establezca un descentramiento y una separación realistas |

| Ignorando los márgenes de ráfaga del rotor (IR) | Riesgo de falla del manguito a alta velocidad de la punta | Mangas de fibra de carbono, prueba de esfuerzo FEA, prueba de giro |

| Diseños de quirófano poco sesgados | “Canto” acústico de baja velocidad | Bobinado de ranuras fraccionarias o de paso de ranura 1-2 |

| Mala trayectoria térmica en el quirófano | Clasificación continua de estranguladores | Encapsulado de resina sobre hierro posterior, aletas de lata, almohadillas térmicas |

| Número excesivo de postes | Alta pérdida de cobre a alta frecuencia eléctrica | Equilibrar los postes frente a la frecuencia; utilizar láminas más delgadas si es necesario |

| Falta de adhesivo magnético | El imán se arrastra bajo impacto o calor | Preparación de la superficie, espesor de unión controlado, curado adecuado |

Seleccionar la topología correcta

| Requisito | Mejor elección | Notas |

| Alto par a bajas revoluciones, accionamiento directo | Rotor exterior | El radio de entrehierro grande proporciona par sin caja de cambios |

| Respuesta del servo ajustada, aceleración/desaceleración rápida | Rotor interior | Menor inercia, debilitamiento del flujo más fácil |

| Diámetro pequeño, mayor longitud axial disponible. | Rotor interior | La longitud de la pila es una palanca eficiente |

| Ruido acústico muy bajo a bajas revoluciones | Rotor exterior | Con buena selección de inclinación y polo |

| Máxima potencia continua por kg a altas revoluciones por minuto | Rotor interior | La ruta de enfriamiento y las láminas delgadas ayudan |

| Longitud axial mínima (forma de “panqueque”) | Rotor exterior | Pila de estator corta, diámetro mayor |

| Masa magnética más baja para una potencia de velocidad determinada | Rotor interior (a menudo) | Especialmente con IPM y debilitamiento del flujo |

| Integración mecánica más simple | Depende | OR se integra bien como concentrador; IR como cartucho |

Podemos entregar datos personalizados con cotizaciones.

- Salidas del modelo electromagnético:curva de par-velocidad, constante de fuerza contraelectromotriz, cogging (% del par nominal), mapa de eficiencia prevista.

- Dibujos de pila:laminación OD/ID, geometría del diente, ángulo de inclinación.

- Resumen del modelo térmico:Corriente continua admisible, aumento de temperatura frente a la ambiente, características de enfriamiento propuestas.

- Opciones de lista de materiales con costos:grados de imán (por ejemplo, N35–N52 o ferrita por costo), materiales de manguito/cubierta, método de bobinado.