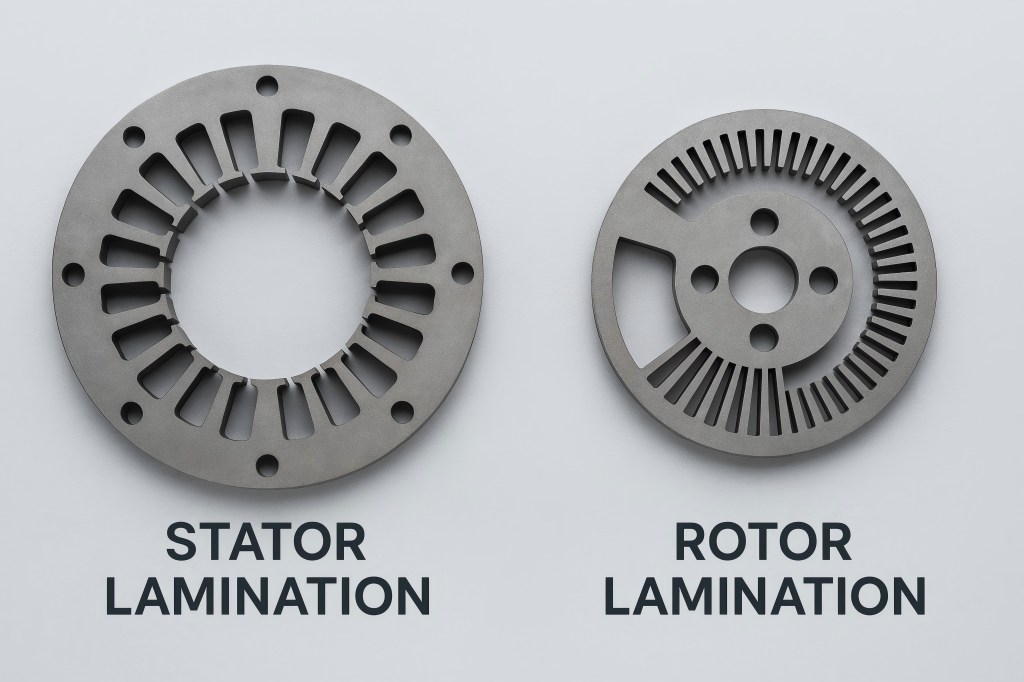

En los motores eléctricos, las laminaciones del estator y del rotor desempeñan funciones cruciales, aunque distintas, en la determinación de la eficiencia general del motor. Si bien estos componentes suelen mencionarse juntos, sus diseños, funciones y requisitos estructurales varían considerablemente.

Este artículo examina las diferencias clave entre la laminación del estator y la laminación del rotor, destacando cómo cada una contribuye al rendimiento del motor y al ahorro de energía.

Comprensión de las Laminaciones en el Diseño de Motores

La teoría de la inducción electromagnética es la base del funcionamiento de los motores eléctricos. Dos componentes fundamentales de este sistema son el rotor y el estator. Para reducir las pérdidas de energía causadas por las corrientes de Foucault, tanto el núcleo del estator como el del rotor se construyen con láminas delgadas de acero eléctrico, conocidas como laminaciones. Los núcleos magnéticos, que dirigen el flujo magnético de forma eficaz y eficiente, se forman apilando estas laminaciones.

Si bien las laminaciones del estator y del rotor sirven para minimizar las pérdidas en el núcleo y mejorar la eficiencia, están diseñadas para satisfacer diferentes necesidades funcionales. El estator permanece estacionario y soporta el devanado que genera un campo magnético giratorio, mientras que el rotor gira dentro del campo magnético del estator para producir movimiento mecánico. Cada uno tiene características de diseño específicas que inciden directamente en el rendimiento del motor.

Características estructurales clave de las laminaciones del estator

Las laminaciones del estator sirven como núcleo del componente estacionario del motor. Se estampan y ensamblan con precisión para garantizar la consistencia del rendimiento magnético y la robustez mecánica. Algunas de sus características distintivas incluyen:

- Geometría de las ranuras: Las laminaciones del estator incluyen ranuras espaciadas regularmente para alojar los conductores del devanado. Estas ranuras están cuidadosamente diseñadas para minimizar la reluctancia magnética, permitiendo al mismo tiempo un espacio óptimo para los devanados de cobre.

- Recubrimiento de aislamiento: Cada laminación está aislada con un fino recubrimiento dieléctrico para evitar la formación de corrientes parásitas entre las láminas. Un aislamiento de alta calidad también reduce la corrosión interlaminar.

- Grosor de la laminación: El grosor típico varía entre 0,2 mm y 0,5 mm, según los requisitos de la aplicación. Si bien las laminaciones más delgadas reducen las pérdidas por corrientes parásitas, también aumentan los costos de producción.

- Inclinación: En algunos diseños, las laminaciones del estator están inclinadas para reducir el par de cogging y el ruido magnético, lo que resulta en una rotación más suave.

Atributos principales de las laminaciones del rotor

Las laminaciones del rotor están diseñadas para la parte giratoria del motor y generalmente se montan sobre un eje. El diseño del rotor varía considerablemente según el tipo de motor (p. ej., motor de inducción o motor BLDC). Entre sus características comunes se incluyen:

- Tipo y forma de la ranura: En los motores de inducción de jaula de ardilla, las laminaciones del rotor presentan ranuras oblicuas que albergan barras conductoras conectadas en los extremos mediante anillos de cortocircuito. Esta oblicuidad ayuda a reducir el bloqueo magnético y la ondulación del par.

- Material de la laminación: Al igual que los estatores, las laminaciones del rotor están hechas de acero eléctrico, pero a menudo requieren una optimización diferente de las propiedades magnéticas; en ocasiones, incluso una mayor resistencia mecánica debido a las fuerzas centrífugas.

- Disipación térmica: Las laminaciones del rotor están sometidas a una mayor tensión mecánica dinámica y requieren diseños que permitan una mejor disipación térmica, especialmente en aplicaciones de alta velocidad.

- Equilibrio y simetría: Dado que el rotor gira, las laminaciones deben estar perfectamente equilibradas para evitar vibraciones y garantizar una rotación suave.

Tabla comparativa: Laminaciones de estator vs. rotor

| Característica | Laminado de Estátor | Laminado de Rotor |

| Función | Forma el núcleo magnético de la parte estacionaria | Forma el núcleo magnético de la parte giratoria |

| Rol Magnético | Transporta el campo magnético giratorio | Interactúa con el campo del estátor para producir par |

| Geometría de las ranuras | Diseñado para los conductores de bobinado | Diseñado para barras conductoras o imanes |

| Espesor del laminado | 0.2–0.5 mm | 0.2–0.5 mm |

| Desviación | A menudo sesgado para reducir el ruido | Sesgado para reducir el cogging y la ondulación del par |

| Estrés mecánico | Bajo | Alto (debido a la rotación) |

| Disipación de calor | Menores demandas térmicas | Mayores demandas térmicas |

| Tolerancia de fabricación | Se requiere alta precisión | Se requiere alto equilibrio dinámico |

| Tipo de material | Acero eléctrico | Acero eléctrico o aleaciones especializadas |

| Tipos comunes de motores | Usado en todos los motores | Varía: Jaula de ardilla, rotor PM, rotor bobinado |

Cómo las laminaciones afectan la eficiencia del motor

El uso de laminaciones en estatores y rotores reduce drásticamente las pérdidas de energía al limitar la formación de corrientes parásitas en los materiales del núcleo. Al segmentar el núcleo de hierro en láminas delgadas, se interrumpe el paso de las corrientes circulantes, lo que reduce la generación de calor y mejora la eficiencia magnética.

En los estatores, la precisión de la laminación afecta la integridad del circuito magnético, impactando la inductancia y el factor de potencia. En los rotores, especialmente en aplicaciones de alta velocidad, un balanceo incorrecto de la laminación o una inclinación inadecuada pueden provocar vibraciones, una menor estabilidad del par y sobrecalentamiento, todo lo cual disminuye la eficiencia del motor.

Además, las mejoras en los grados de acero para laminación (por ejemplo, aceros con alto contenido de silicio, aceros de grano no orientado [NGO]) y las tecnologías de recubrimiento han permitido reducir aún más las pérdidas en el núcleo y mejorar el rendimiento de frecuencia en los motores modernos.

Consideraciones específicas de la aplicación

Motores de alta frecuencia:

- Se requieren laminaciones más delgadas (p. ej., ≤0,2 mm) para soportar mayores pérdidas por corrientes parásitas a altas velocidades de conmutación.

- Tanto los núcleos del estator como del rotor deben optimizarse para lograr la permeabilidad magnética y la resistencia mecánica.

Vehículos eléctricos (VE):

- Exige alta eficiencia y densidad de par.

- Las laminaciones del estator utilizan bobinados de horquilla, mientras que las laminaciones del rotor suelen albergar imanes integrados (para motores IPM).

Motores industriales:

- Laminaciones robustas del estator con recubrimientos aislantes estándar.

- Las laminaciones del rotor suelen montarse a presión y equilibrarse dinámicamente para una larga durabilidad.

Innovaciones en la Fabricación de Laminación

Las tecnologías de fabricación de precisión, como el corte por láser, la estampación progresiva de alta velocidad y los sistemas de matriz compuesta de una sola ranura, han mejorado la calidad de las laminaciones de estatores y rotores. La automatización garantiza tolerancias estrictas y mínimas rebabas, factores cruciales para garantizar un rendimiento magnético y térmico constante.

Las tendencias emergentes también incluyen:

- Laminaciones adheridas en lugar de las tradicionales pilas soldadas o remachadas para reducir las pérdidas mecánicas y el ruido.

- Acero al silicio de calibre fino para motores que operan a frecuencias más altas o que requieren un mejor control del flujo.

- Diseños híbridos de estator-rotor que combinan diferentes materiales o geometrías para adaptarse a plataformas de motores compactos como drones o robótica.

Desafíos y perspectivas futuras

A pesar de los avances en la tecnología de laminación, persisten desafíos. Las laminaciones más delgadas son más caras y difíciles de manipular. Además, lograr un aislamiento interlaminar perfecto sin afectar la integridad de la chimenea es una tarea compleja.

Los desarrollos futuros podrían incluir:

- Recubrimientos compuestos mejorados para un aislamiento superior y resistencia a la corrosión.

- Laminaciones impresas en 3D o fabricación aditiva para prototipos y diseños de motores especializados.

- Mayor uso de aceros eléctricos sin silicio o metales amorfos para lograr una pérdida de núcleo casi nula.

- La investigación en software de modelado electromagnético también permite a los ingenieros optimizar los diseños de laminación antes del prototipado físico, lo que reduce el tiempo de desarrollo y los costos.