Hoy en día, los motores eléctricos se utilizan en casi todas las máquinas modernas, desde robots y electrodomésticos hasta aviones y equipos de fábrica. Transforman la energía eléctrica en movimiento, impulsando sistemas tanto simples como complejos.

Para los ingenieros, es muy importante conocer los diferentes tipos de motores. El motor que eligen afecta el uso de energía, el soporte de carga, la velocidad, el par, el ruido, el control y la duración del producto. Elegir el motor incorrecto puede causar problemas, aumentar los costos o desperdiciar energía.

A medida que las industrias buscan un mejor rendimiento y sistemas más inteligentes, elegir el motor adecuado se ha vuelto más difícil. Los ingenieros deben comprender cómo funciona cada motor, cómo está fabricado y los pros y los contras. Esto les ayuda a construir máquinas fiables y eficientes.

Cómo funcionan los motores eléctricos: un repaso rápido

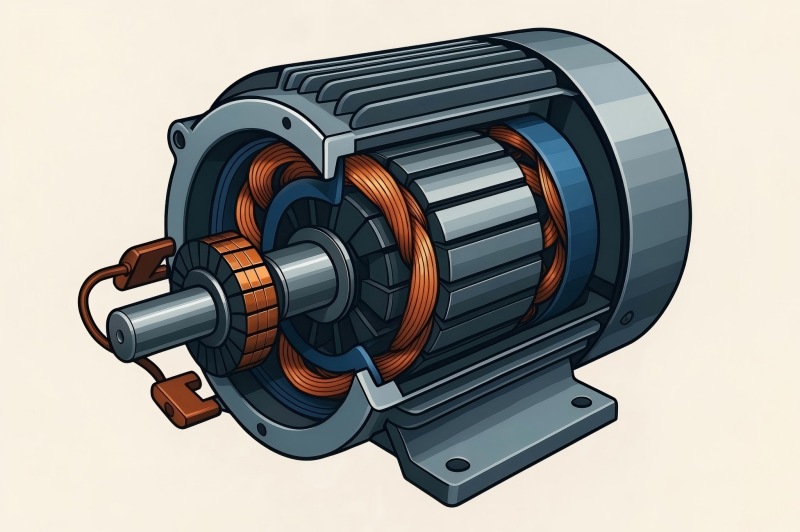

Un motor eléctrico utiliza principalmente los principios del electromagnetismo para transformar la energía eléctrica en energía mecánica. Según la ley de fuerza de Lorentz, un conductor que transporta corriente experimenta una fuerza al estar situado dentro de un campo magnético. En un motor, esta fuerza se convierte en rotación.

Los motores eléctricos suelen tener dos componentes esenciales:

- Estator: Parte estacionaria, a menudo compuesta por bobinados de alambre o imanes permanentes, que genera un campo magnético.

- Rotor: Parte giratoria que adquiere par como resultado de su interacción con el campo magnético del estator.

Los motores utilizan corriente alterna (CA) o continua (CC) para crear un campo magnético, según su tipo. Algunos motores utilizan escobillas y conmutadores para conmutar la corriente, mientras que otros utilizan controladores electrónicos.

El rotor gira continuamente mediante la conmutación de polos magnéticos a su alrededor. Los motores más sofisticados emplean mecanismos de retroalimentación para un control preciso, como resolvers o codificadores. Cada tipo de motor tiene diferente eficiencia, velocidad y par, por lo que comprender su funcionamiento es importante para elegir el adecuado.

Clasificación de motores eléctricos: CA vs. CC

Los motores eléctricos se clasifican a grandes rasgos en dos categorías fundamentales según el tipo de fuente de alimentación:

Motores de CA (corriente alterna)

Estos motores funcionan con una corriente alterna que cambia de dirección periódicamente. Los motores de CA son la base de la maquinaria industrial y los electrodomésticos gracias a su eficiencia, bajo mantenimiento y su idoneidad para aplicaciones de alta potencia.

Tipos de motores de CA:

- Motores de inducción (asíncronos)

- Motores síncronos

- Motores lineales de CA

Motores de CC (Corriente Continua)

Los motores de CC funcionan con corriente unidireccional y ofrecen un excelente control de velocidad y par a bajas RPM. Se utilizan con frecuencia en aplicaciones que requieren una rápida reacción dinámica y velocidad variable.

Tipos de motores de CC:

- Motores de CC con escobillas

- Motores de CC sin escobillas (BLDC)

- Motores universales (funcionan tanto con CA como con CC)

Esta clasificación básica proporciona la base para comprender todos los demás subtipos de motores. Las principales diferencias entre los motores de CA y CC residen en su construcción, métodos de control y aplicaciones, como exploraremos en las siguientes secciones.

Explicación de los motores de CA

Los motores de CA dominan el mundo industrial gracias a su simplicidad, durabilidad y capacidad para operaciones a gran escala. Funcionan con corriente alterna y se subdividen en motores síncronos y asíncronos (de inducción).

Motores de inducción

Los motores de inducción, a menudo llamados asíncronos, son los motores de CA más utilizados. Su funcionamiento se basa en la inducción electromagnética, donde el rotor recibe electricidad del campo magnético giratorio del estator.

Características clave:

- Diseño robusto y sencillo

- Bajo mantenimiento (sin escobillas ni conmutadores)

- Económico

Tipos de motores de inducción:

- Motores de jaula de ardilla: Los más comunes, fiables y adecuados para aplicaciones de velocidad fija.

- Motores de rotor bobinado: Permiten añadir resistencia externa, lo que resulta útil para arranques a velocidad variable y alto par.

Aplicaciones:

- Bombas, compresores, transportadores, sistemas HVAC y ventiladores.

Motores síncronos

Los motores síncronos giran a la misma frecuencia que la fuente de alimentación de CA. El rotor se magnetiza mediante imanes permanentes o excitación de CC.

| Pros | Contras |

| Velocidad constante bajo cargas variables | Requiere control preciso durante el arranque |

| Mayor eficiencia que los motores de inducción | Más costoso y complejo |

| Capaz de corregir el factor de potencia |

Aplicaciones:

Accionamientos industriales de alta precisión, robótica y aplicaciones de corrección del factor de potencia en sistemas eléctricos.

Explicación de los motores de CC

Los motores de CC ofrecen una excelente capacidad de control y son ideales para aplicaciones que requieren variación de velocidad, arranques rápidos y control de par. Su característica distintiva es su capacidad para convertir la electricidad de CC directamente en movimiento mecánico.

Motores de CC con escobillas

Estos motores mantienen la rotación invirtiendo el flujo de corriente de los devanados del inducido mediante escobillas y un conmutador.

| Pros | Contras |

| Control simple | Desgaste de las escobillas y conmutador con el tiempo |

| Alto par de arranque | Mantenimiento más frecuente |

| Bajo costo | Ruido eléctrico debido al arco |

Aplicaciones:

Juguetes eléctricos, actuadores de asientos de automóviles, sistemas de limpiaparabrisas y pequeños electrodomésticos.

Motores de CC sin escobillas (BLDC)

Los motores BLDC sustituyen el conmutador mecánico por un controlador electrónico que utiliza sensores para detectar la posición del rotor y conmutar la corriente en consecuencia.

| Pros | Contras |

| Alta eficiencia y densidad de potencia | Requiere un controlador |

| Funcionamiento silencioso y fiable | Más costoso que los motores DC con escobillas |

| Mantenimiento mínimo |

Aplicaciones:

- Vehículos eléctricos, drones, compresores HVAC, robótica y sistemas de refrigeración por computadora.

¿En qué se diferencian los motores con escobillas y sin escobillas?

El debate entre motores con escobillas y sin escobillas suele centrarse en el coste, la complejidad del control y los requisitos de la aplicación. A continuación, una breve comparación:

| Característica | Motor DC con escobillas | Motor DC sin escobillas (BLDC) |

| Conmutación | Mecánica (escobillas) | Electrónica (controlador) |

| Mantenimiento | Alto (desgaste de escobillas) | Bajo |

| Eficiencia | Moderada | Alta |

| Ruido | Mayor | Menor |

| Costo | Bajo | Más alto |

| Vida útil | Más corta | Más larga |

| Complejidad del control | Simple | Avanzada |

| Aplicaciones | Baja potencia, sensible al costo | Alta eficiencia, dinámica |

Los motores BLDC son claramente superiores en la mayoría de las métricas de rendimiento, pero los motores con escobillas siguen siendo populares donde el presupuesto y la simplicidad son prioritarios.

Motores paso a paso: Gestión precisa en pasos individuales

Los motores paso a paso son un tipo único de motor sin escobillas que gira continuamente, pero se mueve en incrementos discretos. Cada pulso de entrada mueve el rotor en un ángulo fijo, lo que los hace perfectos para el control de posición en lazo abierto.

Los tipos de motores paso a paso incluyen:

- Motor paso a paso de imán permanente

- Motor paso a paso de reluctancia variable

- Motor paso a paso híbrido (el más popular)

Cómo funcionan:

Al aplicar un pulso, el estator crea un campo magnético que alinea el rotor con uno de sus dientes. Al secuenciar estos pulsos en múltiples devanados, el rotor avanza paso a paso.

| Pros | Contras |

| No se requiere retroalimentación (bucle abierto) | Resonancia a ciertas velocidades |

| Excelente par a baja velocidad | Menor eficiencia que los motores BLDC |

| Control simplificado con pulsos digitales | Potencial de pasos perdidos bajo carga |

Aplicaciones:

- Máquinas textiles, máquinas CNC, impresoras 3D y sistemas de cámaras automatizadas.

Los controladores de motores paso a paso modernos a menudo utilizan micropasos para lograr un movimiento más suave y reducir la vibración, difuminando la línea entre los sistemas paso a paso y servo en términos de rendimiento.

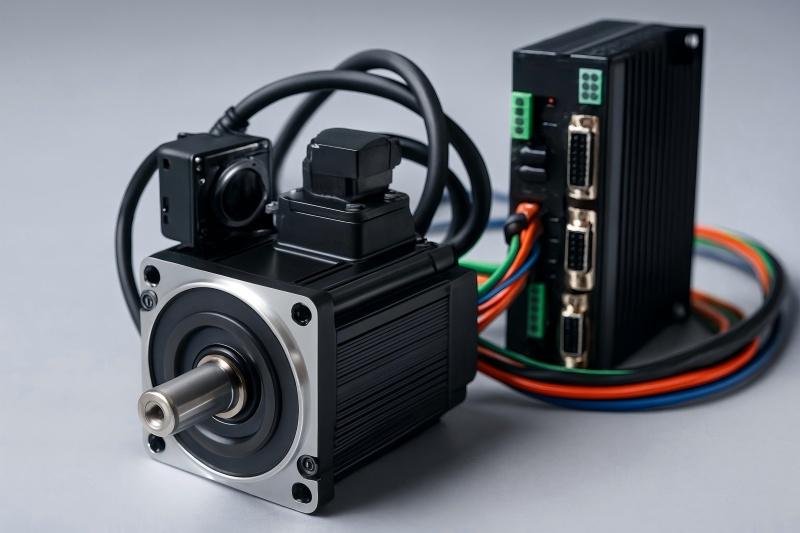

Servomotores: Rendimiento controlado por retroalimentación

Los servomotores se diseñan para aplicaciones que requieren un control preciso de la aceleración, la velocidad y la posición angular o lineal. A diferencia de los motores de lazo abierto, como los motores paso a paso, los servosistemas son de lazo cerrado: incorporan mecanismos de retroalimentación (normalmente codificadores o resolvers) para monitorizar y corregir el movimiento constantemente.

Tipos de servomotores:

- Servomotores de CA: Ampliamente utilizados en la automatización industrial gracias a su alta eficiencia y rango de velocidad.

- Servomotores de CC: Más sencillos, pero con potencia y escalabilidad limitadas.

- Servomotores sin escobillas: Combinan el diseño de CC sin escobillas (BLDC) con retroalimentación integrada para un alto rendimiento.

Componentes principales:

- Motor (CA o CC)

- Controlador (PID o digital avanzado)

- Dispositivo de retroalimentación (p. ej., codificador óptico)

- Fuente de alimentación

-

Pros Contras Alta relación par/inercia Más complejo y costoso Operación suave y precisa Requiere ajuste (parámetros PID) Respuesta rápida a cargas dinámicas Sensible al ruido eléctrico y fallo de retroalimentación Alta eficiencia y bajo ruido

Aplicaciones:

- Robótica industrial, maquinaria CNC, líneas de envasado, cardanes para cámaras, sistemas de imágenes médicas y actuadores aeroespaciales.

Los servomotores son fundamentales cuando la precisión, el control en tiempo real y la confiabilidad no son negociables.

Motores Lineales: Accionamiento Directo para Aplicaciones Especializadas

Los motores lineales transforman la energía eléctrica directamente en movimiento lineal, eliminando la necesidad de sistemas de transmisión mecánica como correas, husillos o piezas giratorias. Son básicamente motores rotativos desenrollados.

Tipos de Motores Lineales:

- Motor de inducción lineal (LIM): Funciona como un motor de inducción plano.

- Motor síncrono lineal (LSM): Suele utilizar imanes permanentes en el motor y bobinados energizados en el estator.

Principio de funcionamiento:

El estator crea un campo electromagnético móvil que empuja o tira del motor a lo largo de una trayectoria recta. Al no haber contacto, se minimizan el desgaste y la holgura mecánica.

| Pros | Contras |

| Posicionamiento ultra preciso y alta aceleración | Mayor costo |

| Sin acoplamiento mecánico = menos mantenimiento | Desafíos de refrigeración a alta potencia |

| Tiempos de reacción más rápidos | Requiere control especializado y alineación |

Aplicaciones:

- Fabricación de semiconductores, trenes de levitación magnética, máquinas de corte por láser, inspección de obleas y equipos de prueba automatizados.

Los motores lineales son ideales donde el movimiento a alta velocidad sin fricción y el posicionamiento submilimétrico son esenciales.

Motores de Reluctancia Conmutada: Robustos y Eficientes

Los Motores de Reluctancia Conmutada (SRM) se han consolidado como una sólida opción en entornos hostiles gracias a su diseño simple pero altamente eficiente. Funcionan moviendo el rotor a una posición donde la reluctancia magnética es lo más baja posible.

Características Clave:

- Rotor: Acero laminado sin bobinados ni imanes.

- Estator: Se activa secuencialmente mediante un controlador.

- Controlador: Conmuta los bobinados del estator en posiciones específicas del rotor.

| Pros | Contras |

| Alta eficiencia, especialmente a bajas y medias velocidades | Ondas de par y ruido acústico |

| Extremadamente robusto (sin bobinados ni imanes en el rotor) | Requiere control complejo |

| Resiste altas temperaturas | Menor densidad de par en comparación con los motores BLDC |

| Bajo costo de producción (sin imanes) |

Aplicaciones:

- Vehículos eléctricos, lavadoras de alta resistencia, equipos de minería, turbinas eólicas y sistemas aeroespaciales.

Gracias a los avances en algoritmos de control y materiales, los SRM ahora son viables para aplicaciones donde la durabilidad y la rentabilidad priman sobre un movimiento ultrasuave.

Motores Universales: Funcionamiento a Alta Velocidad con CA y CC

Los motores eléctricos con devanados en serie que funcionan con CA o CC se conocen como motores universales. Son ligeros, de alta velocidad y capaces de generar un par considerable.

Construcción:

- Bobinas de campo devanadas en serie

- Conmutador y escobillas

- Inducido con núcleo de hierro

Características principales:

- Funciona bien tanto con CA como con CC.

- Compacto y económico.

- Capaz de alcanzar altas RPM (hasta 20 000).

| Pros | Contras |

| Alto par de arranque | Desgaste de las escobillas y ruido eléctrico |

| Control de velocidad simple mediante variación de voltaje | Menor eficiencia y vida útil más corta |

| Bajo costo y fácil de fabricar | No apto para operaciones de servicio continuo |

Aplicaciones:

- Máquinas de coser, secadores de pelo, aspiradoras, herramientas eléctricas portátiles y equipos de cocina, incluidas batidoras y licuadoras.

A pesar de sus deficiencias, los motores universales siguen siendo indispensables en productos de consumo que requieren ráfagas cortas de potencia a alta velocidad.

Factores clave en la selección de motores: Par, velocidad y eficiencia

Seleccionar un motor que se adapte a su aplicación es solo un aspecto de la elección del adecuado. Los ingenieros deben equilibrar diversos parámetros de diseño para cumplir con los requisitos de rendimiento, las limitaciones ambientales, la complejidad del control y el coste.

Requisitos de par

- Par de arranque: Esencial para superar la inercia.

- Par de funcionamiento: Debe ser suficiente para una carga continua.

- Par máximo: Determina la capacidad de manejo de sobrecargas.

Las aplicaciones de alto par, como vehículos eléctricos o ascensores, requieren motores con una robusta capacidad de arranque, como los de CC o los SRM.

Velocidad y aceleración

- Motores de baja velocidad: Ofrecen mayor par, pero con RPM limitadas.

- Motores de alta velocidad: Priorizan el movimiento rápido, ideales para ventiladores y turbinas.

- Velocidad de aceleración: Los servomotores y motores lineales son ideales para aplicaciones que requieren una respuesta dinámica precisa.

Eficiencia

La cantidad de energía eléctrica que se transforma en trabajo mecánico depende de la eficiencia. Los factores que la afectan incluyen:

- Resistencia del devanado y pérdidas en el núcleo

- Fricción y anchura del entrehierro

- Disipación térmica

- Pérdidas de conmutación (en motores con escobillas)

Ciclo de trabajo

- Continuo (S1): El motor funciona con una carga constante indefinidamente.

- Intermitente (S3): Funcionamiento regular con arranque y parada.

- De corta duración (S2): El motor funciona durante un periodo fijo y se enfría.

La adaptación del ciclo de trabajo al tipo de motor garantiza el equilibrio térmico y prolonga la vida útil.

Tamaño, peso y montaje

- Los motores compactos (p. ej., BLDC o paso a paso) son más adecuados para robots móviles y drones.

- Los motores de alto rendimiento (p. ej., de inducción o SRM) son adecuados para entornos industriales.

Controlar la complejidad

- Los sistemas de bucle abierto (p. ej., motores paso a paso) requieren menos control.

- Los sistemas de bucle cerrado (p. ej., servos) ofrecen mayor precisión, pero requieren sensores y ajustes.

Costo y disponibilidad

El costo varía según el tipo de motor, el material, los requisitos del controlador y la escala de fabricación. Por ejemplo:

- Los motores universales son económicos y están ampliamente disponibles.

- Los motores BLDC requieren inversión en controladores y sensores.

Un proceso de selección bien fundamentado minimiza los riesgos de diseño, optimiza el rendimiento y mejora el retorno de la inversión (ROI).

Aplicaciones industriales de los diferentes tipos de motores

Los motores eléctricos están presentes en todos los sectores industriales, desde la microelectrónica hasta la infraestructura de megavatios. Su selección se ve influenciada por las necesidades específicas de cada industria, como la robustez, la precisión, el peso y el cumplimiento normativo.

Automotriz

- Motores BLDC: Se utilizan en la propulsión de vehículos eléctricos, dirección asistida y climatización.

- Motores SRM: Se están implementando en vehículos eléctricos gracias a su diseño robusto y sin imanes.

- Motores paso a paso: Controlan diales, posicionamiento de faros y ajuste de espejos.

Aeroespacial y Defensa

- Servomotores: Actuadores en alas de aeronaves, drones y sistemas de puntería.

- Motores lineales: Se utilizan en sistemas de lanzamiento de aeronaves (EMALS).

- Motores BLDC: Ventiladores de refrigeración en aviónica y propulsión de vehículos aéreos no tripulados (UAV).

Fabricación y automatización

- Motores de inducción de CA: Cintas transportadoras, bombas, compresores.

- Servomotores: Maquinaria CNC, líneas de envasado, robots de selección y colocación.

- Motores paso a paso: Impresoras 3D, maquinaria textil, sistemas de dosificación.

Dispositivos médicos

- Motores de CC sin escobillas: Robots quirúrgicos, ventiladores, bombas de infusión.

- Servomotores: Ajuste de mesas de resonancia magnética, prótesis.

- Motores paso a paso: Bombas peristálticas, mesas de posicionamiento.

Electrodomésticos y aparatos de consumo

- Motores universales: Batidoras, aspiradoras, taladros.

- Motores BLDC: Lavadoras, compresores de HVAC, ventiladores de techo.

Energía renovable

- Motores síncronos: Generadores de turbinas eólicas.

- Motores BLDC: Actuadores de seguidores solares.

-

Industria Tipos de Motores Preferidos Aplicaciones Comunes Automotriz BLDC, SRM, Paso a paso Motor eléctrico para vehículos, espejos, sistemas de infoentretenimiento Aeroespacial Servo, BLDC, Lineal UAVs, actuadores, sistemas de refrigeración Manufactura Inducción, Servo, Paso a paso Robótica, CNC, compresores Bienes de Consumo Universal, BLDC Secadores de pelo, lavadoras, electrodomésticos Médico BLDC, Servo, Paso a paso Ventiladores, prótesis, automatización de laboratorios Energía Síncrono, BLDC, Lineal Turbinas, seguimiento solar, generadores conectados a la red

Avances en tecnología de motores e integración inteligente

A medida que las industrias se transforman digitalmente, los motores eléctricos ya no son componentes independientes; ahora son inteligentes, están conectados e integrados en sistemas inteligentes.

Motores inteligentes e integración con el IoT

Los motores equipados con sensores integrados (temperatura, vibración, posición) pueden proporcionar datos en tiempo real a sistemas de control centralizados. Esto permite:

- Mantenimiento predictivo

- Diagnóstico remoto

- Monitorización de carga

- Análisis de rendimiento en la nube

Materiales avanzados

- Los imanes de tierras raras (NdFeB) en motores BLDC aumentan la densidad de par.

- Los compuestos magnéticos blandos (SMC) reducen las pérdidas en el núcleo.

- Los rotores de fibra de carbono reducen el peso y mejoran la respuesta en los servosistemas.

Avances en el controlador

Los controladores de motor modernos admiten:

- Procesamiento de retroalimentación en tiempo real (Control Orientado a Campos)

- Ajuste adaptativo mediante algoritmos de IA

- Sistemas de recuperación de energía en frenado regenerativo

Integración con la Industria 4.0 y la IA

Los motores se están convirtiendo en participantes activos en las fábricas automatizadas, trabajando en conjunto con la IA para:

- Optimice el consumo energético dinámicamente.

- Redireccione la producción en respuesta a los cambios en la cadena de suministro.

- Aprenda perfiles de movimiento óptimos mediante aprendizaje automático.

Sostenibilidad y tecnología verde

- Los motores de alta eficiencia (IE4, IE5) reducen la demanda mundial de electricidad.

- Actualmente se priorizan los materiales reciclables y el diseño modular.

- Se están desarrollando activamente sistemas de pilas de combustible de hidrógeno combinados con motores eléctricos para camiones y aviación.

3D Printing and Customization

Con la fabricación aditiva, puedes:

- Diseños de rotor y estator más ligeros y compactos

- Configuraciones personalizadas de ranuras y bobinados

- Prototipado rápido de geometrías novedosas

Estos avances posicionan a los motores eléctricos en el centro de la innovación en el futuro electrificado, autónomo y sostenible.