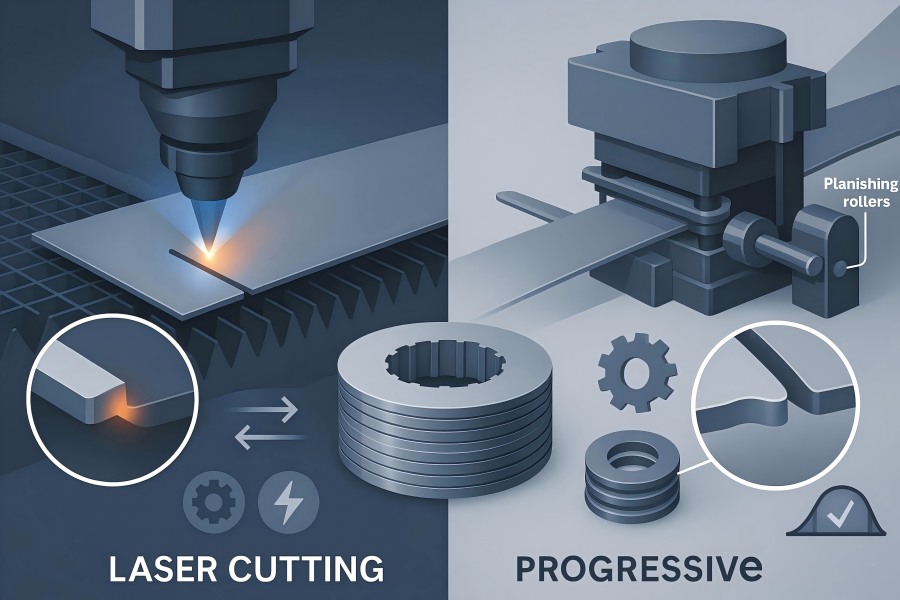

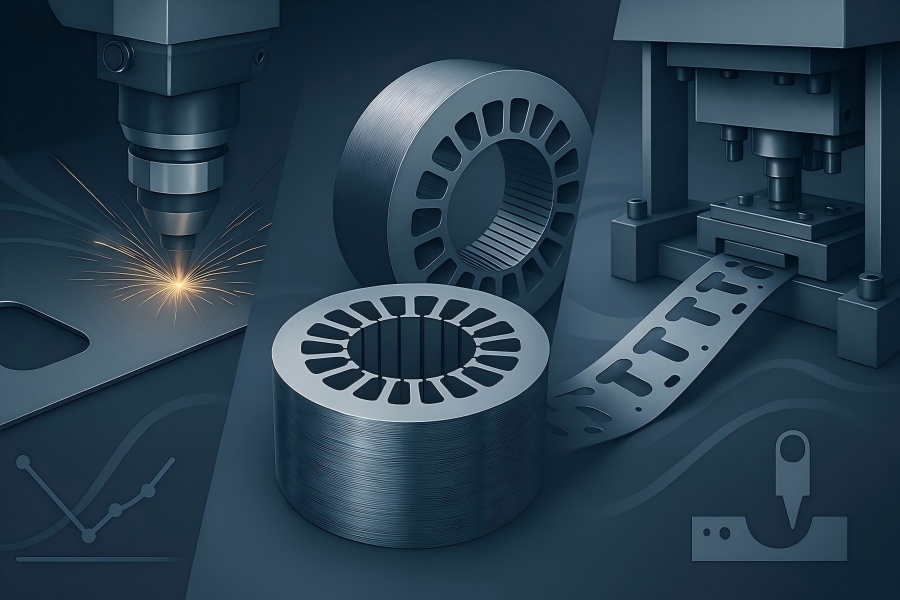

Las rebabas son pequeñas proyecciones afiladas que aumentan la pérdida del núcleo, perforan el aislamiento y desalinean las pilas. A continuación, se presenta una comparación práctica y basada en datos del corte por láser y el estampado progresivo para producir laminados y pilas sin rebabas en grandes cantidades.

Qué significa realmente “sin rebabas” para las laminaciones de motores

Para acero eléctrico laminaciones(0,20–0,50 mm), definimos “sin rebabas” como:

- Altura de rebaba (BH):≤ 5 µm en ≥ 95% de los sitios medidos, con BH máximo ≤ 10 µm.

- Vuelco de borde:≤ 15% de espesor en piezas estampadas; refundición/escoria visualmente nula en los bordes cortados con láser.

- Integridad del recubrimiento:No se observa ruptura del aislamiento C-5/C-6 bajo prueba capa a capa de 500 V.

- Planitud de la pila:≤ 0,05 mm por 100 mm de diámetro exterior después de la unión/enclavamiento/soldadura.

- 8 ubicaciones por laminación:OD, ID, entrada/salida de ranura, puente y dos bordes aleatorios. Perfilómetro óptico 2D (2,5D), corte de filtro de 5 µm. SPC en BH medio, BH máximo, Cp/Cpk para cada programa de cavidad/herramienta/láser.

Instantánea ejecutiva

| Criterio | Corte por láser (fibra, asistencia N₂) | Estampado progresivo (carburo, aplanado en matriz) |

| Altura de rebaba típica (nueva/optimizada) | 1–6 µm (calibres delgados), islas ocasionales de microescoria | 2–7 µm; aumenta a medida que las matrices se desgastan si no están aplanadas |

| Térmicas de borde | Zona afectada por el calor (ZAT) ~5–25 µm; puede curar previamente el barniz. | Sin ZAT; solo zona de trabajo en frío |

| Riesgo de recubrimiento | Suavidad local/borde marrón si O₂; N₂ elimina el óxido | Posible microfractura al volcarse; mitigada por un planish |

| Precisión dimensional | ±0,02–0,05 mm típico en perfiles; filetes de ranura excelentes | ±0,01–0,03 mm una vez ajustado el troquel; excelente repetibilidad |

| Rendimiento (por línea) | ~1200–3600 corderos/hora por cabeza (dependiendo de la geometría) | ~9.000–18.000 lámparas/hora a 150–300 spm (single-out) |

| Cambio y flexibilidad | Minutos (cambio de programa); sin necesidad de herramientas especiales | Horas (cambio de matriz); la alta mezcla requiere más matrices |

| Costo unitario a escala | Mayor (energía + tiempo) pero sin amortización de herramientas | El más bajo es de >100 000 unidades/año después de amortizar las herramientas |

| Mejor ajuste | Prototipos, variantes, ranuras personalizadas para vehículos eléctricos, tiradas cortas y medias | Familias de geometría fija, a escala automotriz y de largo plazo |

Cómo se forman las rebabas y por qué las acumulaciones agravan el problema

Láser:Las rebabas se producen por la fundición a baja velocidad de avance y alta energía lineal, por microescoria debido a un gas auxiliar insuficiente o por un desplazamiento del enfoque que provoca una conicidad de la ranura de corte. Las rebabas láser suelen ser microdentadas, pero poco profundas; la ZAT puede suavizar la línea de recubrimiento y alterar la permeabilidad del borde.

Estampado:Las rebabas siguen la holgura (espacio entre punzón y matriz), el porcentaje de bruñido por cizallamiento, la altura de rotura, el desgaste de la herramienta y la anisotropía del material. Las rebabas son direccionales (lado de salida). Sin aplanado ni alternancia, la dirección de las rebabas puede influir en la altura de la pila y el crecimiento radial.

Si la altura de la rebaba unilateral es b y todas las rebabas están alineadas, el crecimiento radial en el peor de los casos es ≈ b (no n×b), ya que las rebabas son diminutas en relación con el espesor de la capa. Sin embargo, el contacto local perfora el recubrimiento, creando cortocircuitos interlaminares que aumentan las pérdidas por remolino y la corriente de magnetización. Nuestros planes de apilamiento alternan la orientación de las rebabas (↑↓↑↓) o las aplanan para reducir la rebaba efectiva a ≤ 2 µm en el apilamiento.

Datos: capacidad de proceso típica en nuestra planta

Material: Equivalente a M400-50A de 0,35 mm; diámetro exterior: 80–260 mm; número de ranuras: 36–72; ambos puentes de diámetro interior/exterior. Recubrimiento Backlack C-5.

Tabla 1: SPC de calidad de borde (estudio de capacidad de 200 piezas)

| Proceso | BH media (µm) | BH máximo (µm) | Cp | Cpk | Ancho de la ZAT (µm) | Rollover (%t) |

| Láser, 2 kW, N₂ 12 bar, v=32 m/min | 3.2 | 8.4 | 1.67 | 1.45 | 12–18 | 0 |

| Láser, 3 kW, N₂ 16 bar, v=45 m/min | 2.5 | 6.9 | 1.82 | 1.60 | 8–14 | 0 |

| Estampado, matriz nueva, holgura del 6%, cepillado 5% | 3.0 | 7.5 | 1,75 | 1.52 | 0 | 10–14 |

| Estampado, matriz de media vida, aplanado 7% | 4.6 | 10.2 | 1.42 | 1.21 | 0 | 12–16 |

Llevar:Ambos procesos alcanzan una media de ≤ 5 µm y una máxima de ≤ 10 µm con ventanas adecuadas. Los bordes láser no presentan resalte, pero presentan una ZAT; el estampado presenta resalte, pero no ZAT.

Consecuencias dimensionales y magnéticas

Dimensional:La ranura del láser puede tener una conicidad de 2 a 5° si el foco se desplaza; la estampación mantiene la rectitud de la pared ligada a la superficie de la matriz.

Magnético:La ZAT aumenta ligeramente la pérdida local del núcleo; el estampado en frío aumenta la tensión residual cerca del borde. En la práctica, ambos efectos son secundarios en comparación con la perforación del recubrimiento por rebabas. Mantener el BH ≤ 5 µm y el recubrimiento intacto es más importante que la ZAT frente al estampado en frío.

Tabla 2: Delta de pérdida de núcleo versus condición de borde (pila, 1,5 T a 50 Hz, normalizado)

| Condición del borde | ΔPₛᵗᵃᶜᵏ (%) vs. valor inicial |

| Láser, corte N₂ optimizado, HAZ 10–15 µm, recubrimiento intacto | +0,6–0,9 |

| Recubrimiento estampado, aplanado e intacto. | +0,5–0,8 |

| Cualquiera de los procesos, ruptura localizada del recubrimiento (1% de la longitud del borde) | +2,5–3,5 |

| Cualquiera de los procesos, 5% de ruptura del borde | +7–9 |

Ventanas de proceso que realmente funcionan

Manual de corte por láser (fibra, N₂)

- Gas de asistencia:N₂ seco 12–18 bar. O₂ es más rápido pero crea una rebaba de óxido y decolora el recubrimiento.

- Energía lineal (LE):Mantenga LE = Potencia/velocidad cerca de 0,5–0,8 J/mm para acero de 0,35 mm; un LE más alto aumenta la ZAT/rebabas.

- Enfocar:Desplazamiento ligeramente positivo (+0,1–0,2 mm) para reducir las salpicaduras en la parte superior; el enfoque automático verifica cada 200 lams.

- Estrategia de perforación:Cuando sea posible, realice cortes al vuelo; para ranuras profundas, perfore previamente con rampa.

- Camino:Entrada y salida de puentes de chatarra; entrada de ranura al final para minimizar la acumulación de calor.

- Enfriarse:Secuencia de corte de piezas para evitar acumulación de calor; micro-pestaña de dos pasadas sobre bandas frágiles.

- Cuidado del recubrimiento:El Backlack se puede curar previamente en los bordes; mantenga la temperatura del borde perimetral a < 250 °C equivalente mediante velocidad y colocación de baldosas.

Manual de estampación progresiva

- Autorización:5–7% del espesor para aceros de grano orientado/HI; hasta 8% para grados no orientados para equilibrar rebabas frente a roturas.

- Objetivo de bruñido por corte:Entre el 30 y el 40 % del espesor indica una buena penetración; demasiado bajo → desgarro; demasiado alto → excoriación.

- Los materiales:Punzones/matrices de carburo de grano fino; decapadores con revestimiento de DLC para aceros revestidos.

- Planificación:Reducción del espesor del borde entre un 3 % y un 7 %, después de la perforación; reduce el BH entre un 30 % y un 60 %.

- Lubricación:Película delgada a base de éster; mantiene la viscosidad estable para evitar líneas de arrastre.

- Mantenimiento:Reafinar después de 1,5–2,0 M de impactos o antes si CpK < 1,33 en BH.

- Control de dirección de rebabas:Programe la tira con lados de salida alternativos o ejecute un patrón de pila hacia arriba/abajo.

Cuantificación de rebabas frente a holgura para estampación

Tabla 3: Espacio libre frente a rebabas (lado de salida)

| Liquidación (% t) | BH media (µm) | BH máximo (µm) | Notas |

| 4% | 6.8 | 12.4 | Baja rotura, riesgo de agarrotamiento |

| 5% | 4.9 | 9.3 | Bueno para ranuras pequeñas |

| 6% | 3.4 | 7.6 | Equilibrado; nuestro valor predeterminado |

| 7% | 3.9 | 8.5 | Ruptura ligeramente más alta, aún segura |

| 8% | 5.6 | 11.1 | Desgaste más rápido, mayor durabilidad |

Regla de oro:Una holgura del 6 % + un aplanado producen la combinación con menor relación BH/costo para la mayoría de los grados no orientados.

Energía láser vs. ZAT y rebabas

Calibre: 0,35 mm; N₂; boquilla de 100 µm

Tabla 4 — Mapeo de energía lineal

| Potencia (kW) | Velocidad (m/min) | LE (D/mm) | ZAT (µm) | BH media (µm) |

| 2.0 | 20 | 1.00 | 20–25 | 5.5 |

| 2.0 | 32 | 0,63 | 12–18 | 3.2 |

| 3.0 | 45 | 0,67 | 8–14 | 2.5 |

| 3.0 | 60 | 0,50 | 6–10 | 3.0 (las micromuescas suben) |

Interpretación:Un LE demasiado alto infla la ZAT y produce rebabas; un LE demasiado bajo aumenta la incidencia de micromuescas. El punto óptimo se encuentra entre 0,6 y 0,7 J/mm.

Modelado de rendimiento y costos

Suponga una laminación del estator de 120 mm de diámetro exterior; 72 ranuras; 0,35 mm; opciones de demanda anual.

Tabla 5 — Rendimiento y costo

| Volumen (conjuntos/año) | Láser: lams/h (1 cabezal) | Costo unitario del láser (USD/lam) | Estampado: lams/h | Costo unitario de estampación (USD/lam) | Amortización de herramientas (USD) |

| 5.000 | 1.800 | 0,18–0,26 | 9.000 | 0,12–0,16 | 0 (láser), 180k (sello) |

| 50.000 | 2.400 | 0,11–0,16 | 12.000 | 0,04–0,07 | 180k |

| 500.000 | 3.000 | 0,08–0,12 | 15.000 | 0,02–0,04 | 180k |

Un “conjunto” = pilas de rotor y estator; el recuento de laminación varía según la altura de la pila; la tabla muestra las tarifas/costos por laminación.

Incluye energía, mano de obra, depreciación; excluye material.

En resumen: con ≥ 100 000 juegos/año, la estampación gana decisivamente en costo unitario/rendimiento, siempre que el mantenimiento de la matriz mantenga a BH dentro de las especificaciones.

Consideraciones sobre la fabricación de pilas más allá del espacio en blanco

Inclinación:

- Estampado:El apilamiento sesgado dentro del molde o las placas de índice pueden rotar las laminaciones de manera incremental para lograr un menor dentado, lo que agrega complejidad al molde pero no produce daño adicional en los bordes.

- Láser:Nos inclinamos mediante rotación programada por capa durante la unión/enclavamiento; la calidad del borde no se ve afectada, pero el tiempo del ciclo aumenta.

Apilamiento y unión:

El horneado con laca posterior se adapta bien a ambos procesos. El calentamiento local del láser puede preactivar el adhesivo de los bordes; ajuste el tiempo de horneado entre un 10 % y un 15 % para los equipos con láser.

El interbloqueo agrega pequeñas pestañas que pueden crear rebabas locales; alise las pestañas en el molde (estampado) o use micro pestañas (láser) y luego lije ligeramente (eliminación de <2 µm).

Posprocesamiento:

El aplanado ligero de bordes (con rodillo) después del estampado reduce el BH en un ~40 % sin adelgazar más allá de las especificaciones.

El bruñido con vapor en los bordes con láser elimina las islas de microescoria cuando están presentes.

La desmagnetización después de cualquiera de los procesos reduce la acumulación de polvo y la manipulación.

Riesgos de calidad y mitigaciones

| Riesgo | Proceso propenso | Síntoma | Mitigación |

| Quemadura/decoloración del recubrimiento | Láser (O₂ o LE alto) | Borde marrón, mayor pérdida | Solo N₂, 0,6–0,7 J/mm, propagación del calor en mosaico |

| Perlas de microescoria | Láser | Motas en la parte inferior | Mayor presión de N₂, distancia de la boquilla a la pieza de trabajo, salidas |

| Agrietamiento por vuelco | Estampado | Grietas capilares en el revestimiento | 6% de holgura, plano 5%, control de lubricación |

| Crecimiento de rebabas con el desgaste | Estampado | Derivas de BH > 8 µm | Reafilado programado, compuertas CpK, especificación del radio de la esquina del punzón |

| Muesca cónica | Láser | Ranura apretada | Enfoque automático, desplazamiento de enfoque positivo, mantenimiento de la boquilla |

| Muescas en los bordes en las salidas de las esquinas | Ambos | Picos a escala micrométrica | Disminución de velocidad de las esquinas (láser), filete de punzón + sincronización del separador (estampación) |

Estudio de caso

Caso de uso A: Motor EV de volumen medio (60.000 juegos/año).

- Requisito:BH ≤ 5 µm, estator sesgado, actualizaciones frecuentes de diseño.

- Resultado:El láser alcanza una BH de 2 a 4 µm de forma consistente con N₂, permite revisiones rápidas para ajustes de ranuras y no requiere herramientas. El coste unitario es ligeramente superior, pero se compensa con la agilidad de los cambios y el ahorro en el tiempo de entrega.

- Ganador:Láser durante los primeros 12 a 24 meses o en familias variantes.

Caso de uso B: Motor de tracción de gran volumen (600.000 juegos/año).

- Requisito:BH ≤ 5 µm, tres variantes de rotor, diseño fijo, PPAP ajustado.

- Resultado:El estampado con una holgura de t del 6 % + aplanado + bruñido preventivo mantiene una BH de 3 a 6 µm y un CpK ≥ 1,33. El coste por lámina es menos de la mitad que el del láser y la prensa, que pueden alimentar piezas con sesgo y enclavamiento en la matriz.

- Ganador:Estampación una vez congelado el diseño y amortizado el utillaje.

Criterios de aceptación prácticos que seguimos

- Altura de la rebaba:≤ 5 µm media; ≤ 10 µm máximo (ambos procesos).

- Prueba de perforación del recubrimiento:500 V CC; sin cortocircuitos en 100 sitios de borde aleatorios por lote.

- Planitud de la pila:≤ 0,05 mm/100 mm de diámetro exterior.

- Dimensional:Ranuras de ±0,02 mm (láser) o ±0,015 mm (estampación) en PPAP; concentricidad OD/ID ≤ 0,03 mm.

- Delta de pérdida de núcleo:≤ +1,0% frente al valor base del material.

- Puertas SPC:Cp ≥ 1,67 / Cpk ≥ 1,33 en BH y ancho de ranura.

Cómo tomamos decisiones con los clientes

- Volumen y mezcla:Por debajo de ~100 000 juegos/año o con cambios frecuentes de diseño, se prioriza el láser. Por encima de esa cantidad, con impresiones estables, se prioriza el estampado.

- Severidad de la geometría:Los cuellos de ranura extremadamente finos o los filetes no estándar a menudo prefieren el láser para la fidelidad del borde; más tarde, los rediseñamos para permitir la estampación.

- Cronología:El láser obtiene las piezas en cuestión de días; el estampado requiere un tiempo de fabricación de la matriz, pero se amortiza con un ahorro de centavos por lámina.

- KPI magnéticos:Si su presupuesto de pérdidas es ajustado, probamos ambas rutas y comparamos la pérdida de pila; la integridad del recubrimiento generalmente es la que decide.

- Preparación para el futuro:A menudo, comenzamos con el láser, bloqueamos el rendimiento y luego transferimos al estampado con bordes combinados (aplanado, pulido, CpK combinado) para mantener estables los resultados magnéticos.

Notas del ingeniero sobre la entrada de ranuras y rebabas

En las piezas estampadas, diseñe una entrada de ranura con microradio (R 0,05–0,10) para cortar micropuntas.

En el láser, salga fuera de la ranura (salida) para evitar que el tope se empape de calor en la boca de la ranura.

Para ambos, mida el BH específicamente en las puntas de los dientes y en las entradas de las ranuras, donde la ruptura del revestimiento es más importante.

Ejemplo: pérdida de pila vs altura de rebaba

Para fracciones de rebabas pequeñas y un recubrimiento intacto, un modelo linealizado se adapta bien a la práctica:

ΔP ≈ α BHmedia + β Lincumplimiento

α ≈ 0,12% por µm BH, β ≈ 0,6% por % de longitud del borde violado.

Si BHmean = 4 µm y Lbreach = 0, entonces ΔP ≈ 0,48%, consistente con la Tabla 2.

Un solo porcentaje de ruptura del recubrimiento agrega aproximadamente un 0,6 %, anulando las pequeñas diferencias de BH.

Implicación:No busque 2 µm frente a 3 µm ignorando las raras perforaciones del recubrimiento.

Medio ambiente, seguridad y limpieza

- Láser:La extracción de humos debe capturar partículas de Fe/Si; sin aceite, taller limpio, virutas mínimas.

- Estampado:La niebla de lubricante y las rebabas finas requieren separación/filtración; un control exhaustivo de las virutas para proteger los bordes de la matriz.

- Seguridad de los bordes:Especifique un borde de rotura ≤ 10 µm (no un chaflán) para mantener el área magnética y al mismo tiempo garantizar una manipulación segura.