El auge de los vehículos eléctricos, las energías renovables, la automatización y la miniaturización ha impulsado la necesidad global de motores eléctricos de alta eficiencia. Sin embargo, el diseño de motores es cada vez más complejo, mientras que los métodos tradicionales de prototipado, especialmente para estatores y rotores laminados, siguen siendo lentos y rígidos.

Durante años, los ingenieros utilizaron la estampación mecánica para fabricar laminaciones de motores. Si bien es ideal para la producción en masa, la estampación no es ideal para la creación de prototipos, ya que cada cambio de diseño requiere una nueva matriz, lo que requiere tiempo y dinero. Esto ralentiza los cambios rápidos y repetidos necesarios en la I+D moderna.

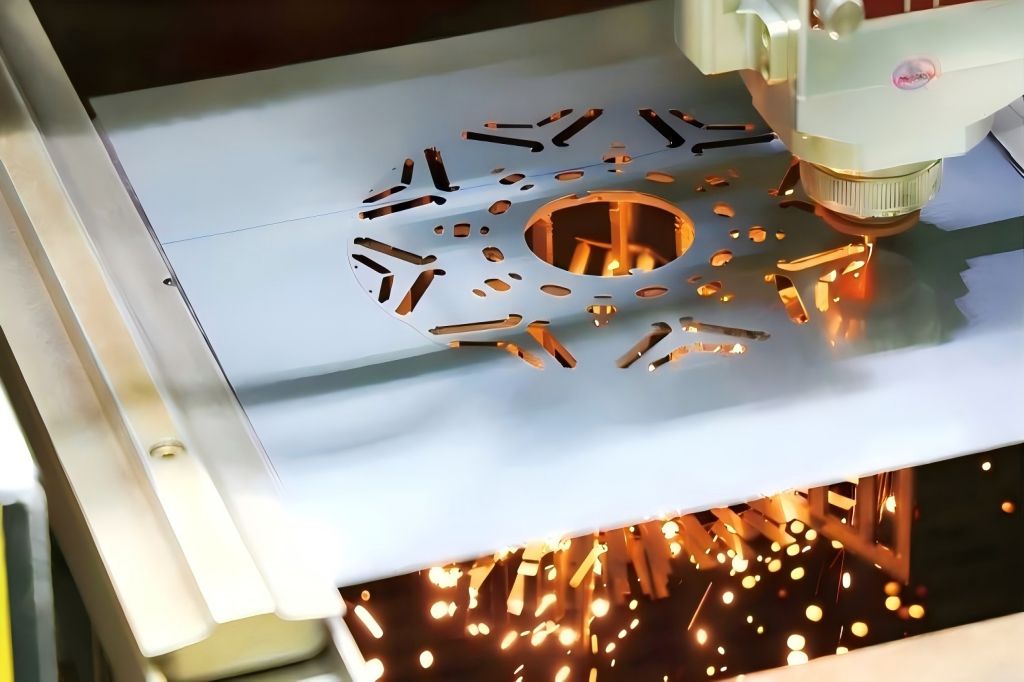

El corte por láser ofrece una solución más rápida y flexible. Crea laminaciones precisas directamente a partir de diseños digitales, de forma rápida, limpia y sin herramientas, lo que ayuda a los prototipos de motores a adaptarse a las necesidades en constante evolución.

Comprensión de las laminaciones de motores y su importancia

Los motores eléctricos utilizan la interacción de los campos magnéticos en el rotor y el estator para transformar la energía eléctrica en energía mecánica. Estos campos magnéticos están controlados por la geometría y el material del núcleo del motor, construido con láminas delgadas apiladas de acero eléctrico, llamadas laminaciones.

Estas láminas se aíslan individualmente para reducir las pérdidas por corrientes parásitas, que de otro modo podrían causar sobrecalentamiento y reducir la eficiencia del motor. La forma y la configuración de estas laminaciones son fundamentales para el rendimiento general del motor, incluyendo su densidad de par, potencia, disipación de calor y eficiencia electromagnética.

Cualquier ajuste en la geometría de la laminación, ya sea el ancho de la ranura, el ángulo de inclinación o el patrón de orificios, puede tener un impacto significativo en el rendimiento. Por ello, los ingenieros suelen iterar a través de numerosas variaciones de diseño antes de finalizar un motor. Esto convierte el prototipado en una etapa crucial, una etapa que el corte por láser está en una posición única para mejorar.

¿Por qué el prototipado tradicional frena la innovación?

El estampado, el proceso tradicional para la fabricación de laminaciones de motores, se basa en matrices metálicas para troquelar las formas deseadas a partir de láminas de acero. Estas matrices son caras, suelen costar miles de dólares, y su fabricación y ajuste requieren semanas. Incluso un pequeño cambio de diseño puede significar tener que reiniciar el proceso de fabricación de matrices.

Para la producción en masa, la inversión tiene sentido: el estampado es rápido, repetible y rentable a gran escala. Sin embargo, durante la fase de prototipado, este enfoque se convierte en un obstáculo para la innovación. Ralentiza el desarrollo, desalienta la experimentación y limita el número de variaciones de diseño que los ingenieros pueden explorar en la práctica.

El corte por láser revoluciona este modelo al eliminar la necesidad de matrices. En su lugar, rayos láser de alta precisión cortan el perfil de laminación directamente desde archivos CAD digitales. Esto ofrece una producción inmediata sin plazos de entrega de herramientas y total libertad para ajustar los diseños sobre la marcha.

La ventaja del corte láser: flexibilidad, velocidad y precisión

Las laminaciones con motor de corte láser ofrecen varias ventajas distintivas para prototipos y producción de bajo volumen:

Prototipado sin herramientas

El corte láser se realiza directamente desde un archivo digital. No se requieren matrices, lo que significa que los ingenieros pueden comenzar a cortar los perfiles de laminación inmediatamente después de finalizar el diseño CAD. Esto reduce significativamente los plazos de entrega y elimina por completo los costos de herramientas.

Iteración rápida del diseño

Los diseños se pueden modificar y volver a cortar en cuestión de horas. Los ingenieros pueden probar múltiples geometrías de laminación en paralelo, lo que permite una toma de decisiones más rápida y un desarrollo de producto más preciso.

Tolerancias estrictas y bordes limpios

Los sistemas láser de fibra modernos ofrecen precisión micrométrica y una formación de rebabas extremadamente baja. Esto es fundamental al apilar laminaciones, ya que los defectos en los bordes pueden interferir con la unión y el rendimiento magnético.

Versatilidad en materiales y espesores

El corte por láser admite una amplia gama de aceros eléctricos, desde acero al silicio de baja pérdida hasta aleaciones de cobalto y níquel de alto rendimiento. También admite diversos espesores, lo que permite su uso tanto en motores miniatura como en grandes máquinas industriales.

Uso optimizado del material

El software de anidamiento avanzado maximiza el rendimiento de cada chapa de acero, minimizando los desperdicios y reduciendo los costes de material, especialmente importante al trabajar con aceros especiales de alto coste.

Flexibilidad de tamaño de lote a demanda

Desde un único prototipo hasta tiradas cortas de producción, el corte por láser se adapta fácilmente sin necesidad de modificar el proceso. Es ideal para motores personalizados o aplicaciones altamente especializadas.

Cerrando la brecha entre el diseño y las pruebas

En muchos entornos de I+D, el plazo de diseño a prueba es de semanas. El corte por láser reduce drásticamente este tiempo. Un flujo de trabajo típico podría incluir:

- Simulación: Los ingenieros utilizan software como ANSYS Maxwell o Motor-CAD para simular el comportamiento magnético y térmico del diseño del núcleo de un motor.

- Refinamiento del diseño: Los modelos CAD se actualizan para reflejar la información de la simulación.

- Corte por láser: En cuestión de horas, el diseño actualizado se corta en laminaciones y se ensambla en pilas de estator o rotor.

- Pruebas: Se prueba el prototipo físico para comprobar su rendimiento, eficiencia y nivel de ruido.

- Iteración: Los resultados informan la siguiente revisión del diseño, que puede ejecutarse y probarse de nuevo rápidamente.

Este proceso de circuito cerrado permite a los equipos de ingeniería iterar rápidamente, realizar pruebas exhaustivas y desarrollar motores de alto rendimiento en tiempo récord.

Aplicaciones en diferentes sectores

La laminación de motores mediante corte por láser no se limita a un solo sector. Se está adoptando en industrias donde la velocidad, el rendimiento y la innovación son cruciales:

- Vehículos eléctricos (VE): El diseño de motores para VE es dinámico y se centra principalmente en la eficiencia energética y el diseño compacto. El corte láser permite a los desarrolladores optimizar rápidamente las pilas de laminación sin interrumpir los ciclos de desarrollo.

- Aeroespacial: Para sistemas de propulsión y actuadores, los ingenieros aeroespaciales se benefician de la precisión y el bajo peso de las pilas de laminación personalizadas, a menudo producidas en pequeñas cantidades con especificaciones rigurosas.

- Dispositivos médicos: Los motores en miniatura en equipos quirúrgicos o herramientas de diagnóstico requieren núcleos de alta precisión, a menudo en formatos altamente personalizados. El corte láser garantiza la precisión dimensional y la consistencia en tiradas cortas.

- Robótica: Con una amplia variedad de tipos de robots, requisitos de movimiento y factores de forma, los motores de los robots rara vez son universales. El corte láser facilita el desarrollo rápido de núcleos de motor específicos para cada aplicación.

- Automatización industrial: A medida que las fábricas adoptan sistemas más modulares y automatizados, el corte láser permite la rápida implementación de motores y controladores de accionamiento personalizados, adaptados a maquinaria específica.

Beneficios ambientales y operativos

Además de las mejoras en el rendimiento, los flujos de trabajo de corte láser contribuyen a la eficiencia operativa y la sostenibilidad:

- Reducción de desperdicios: El software de anidamiento maximiza el uso de la hoja, mientras que la ausencia de matrices evita los desperdicios asociados con la configuración o el fallo de las matrices.

- Eficiencia energética: Los láseres de fibra consumen menos energía que muchos sistemas mecánicos tradicionales y requieren menos mantenimiento, lo que reduce tanto los costos operativos como el tiempo de inactividad.

- Reducción de emisiones: Al permitir una fabricación más eficiente y eliminar la producción innecesaria de herramientas, el corte láser reduce indirectamente las emisiones de CO₂ asociadas con la creación de prototipos.

- Entorno de trabajo más limpio: Los sistemas láser producen un ruido mínimo y no requieren lubricantes ni refrigerantes, lo que crea un espacio de trabajo más seguro y limpio.

Ejemplo real: Un avance en la creación rápida de prototipos

Considere el caso de una startup que desarrolla motores eléctricos de alta velocidad para vehículos aéreos no tripulados (UAV). Necesitaban iterar rápidamente el diseño de laminación para equilibrar el par y el peso. Con el estampado tradicional, cada revisión del diseño tomaría más de tres semanas. Gracias al corte láser, pudieron probar seis geometrías de laminación diferentes en menos de 10 días, lo que resultó en una mejora del 12 % en la eficiencia del motor y una reducción del 7 % en el peso total.

Otro ejemplo proviene de un laboratorio de investigación universitario que desarrolla motores de flujo axial. El equipo necesitaba laminaciones con patrones de ventilación complejos y ranuras asimétricas. El corte láser no solo proporcionó estos diseños con alta precisión, sino que también permitió la exploración simultánea de tres configuraciones de estator. La velocidad y la libertad aumentaron significativamente el alcance y el impacto de su investigación.

Limitaciones y transición a la producción en masa

Es importante tener en cuenta que el corte láser no reemplaza por completo todos los escenarios de producción. Cuando se finalizan los diseños de los motores y la producción alcanza los cientos de miles, el estampado se vuelve más rentable gracias a su alto rendimiento.

Sin embargo, el corte láser sigue siendo una solución inicial invaluable, que proporciona una conexión rápida y flexible entre la validación del concepto y la fabricación. Algunos fabricantes incluso utilizan laminaciones cortadas con láser para series piloto o pedidos de alta variedad y bajo volumen donde invertir en matrices resulta poco práctico. Muchas empresas adoptan ahora un enfoque híbrido: utilizan el corte por láser durante la I+D y la producción inicial, y pasan al estampado una vez que la demanda y la estabilidad del diseño lo justifican.

El futuro del prototipado: más inteligente, más rápido, más integrado

A medida que la ingeniería digital continúa evolucionando, el corte por láser se está convirtiendo en un elemento central en los ecosistemas de desarrollo integrados. La inteligencia artificial comienza a sugerir diseños de laminación basados en objetivos de rendimiento. La simulación basada en la nube y los modelos de gemelos digitales están optimizando la colaboración entre equipos globales. En este ecosistema, el corte por láser actúa como el facilitador físico, dando vida a los diseños digitales en cuestión de horas.

Los avances en sistemas multiláser, la monitorización de procesos en tiempo real y la manipulación robótica también están impulsando el rendimiento de las cortadoras láser. Esto plantea la posibilidad de que, en el futuro, incluso la producción de volumen medio se base en láser, especialmente para productos que requieren actualizaciones frecuentes o un rendimiento personalizado.

La convergencia del prototipado rápido, la fabricación inteligente y las herramientas de diseño digital está ampliando los límites de lo posible en el desarrollo de motores.