El espesor de la laminación del motor es crucial para la eficiencia y el rendimiento de los motores eléctricos, especialmente en aplicaciones como vehículos eléctricos, maquinaria industrial y generación de energía.

Las laminaciones más delgadas reducen las pérdidas de energía, especialmente las causadas por corrientes parásitas, mientras que las laminaciones más gruesas mejoran la resistencia mecánica del motor. La clave está en encontrar el espesor adecuado para equilibrar eficiencia, rendimiento y durabilidad.

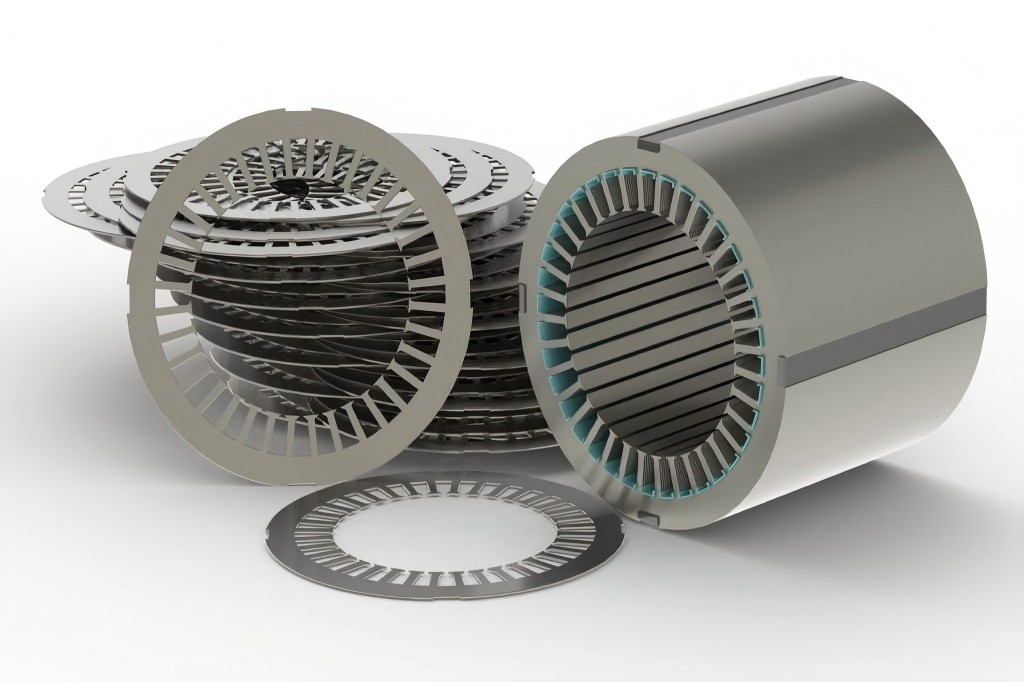

¿Qué son las laminaciones de motor?

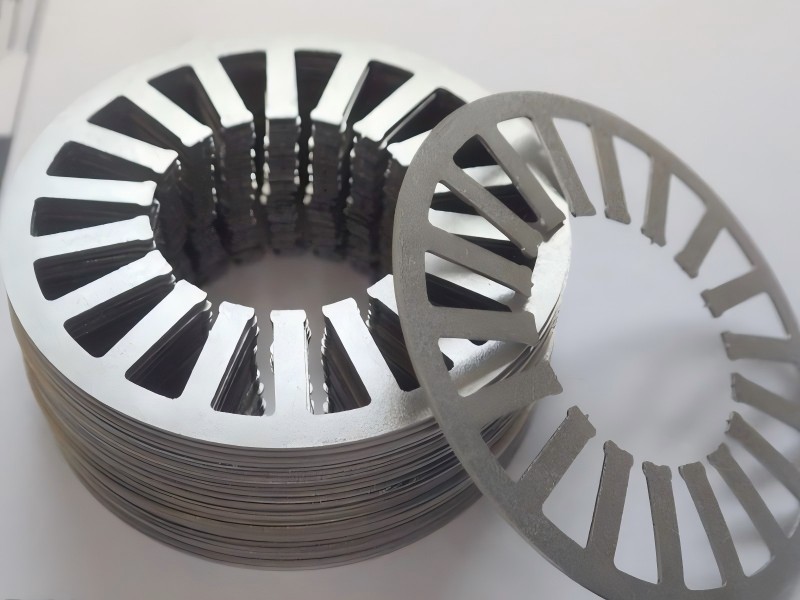

El acero eléctrico se utiliza para fabricar láminas delgadas para los núcleos de los motores eléctricos, como las laminaciones del estator y del rotor. Estas laminaciones están aisladas para evitar las corrientes parásitas, que fluyen en bucles dentro del núcleo cuando se someten a un campo magnético fluctuante. Para mejorar la eficiencia del motor reduciendo la pérdida de calor es necesario reducir las corrientes parásitas.

Las laminaciones actúan para limitar el paso de estas corrientes circulantes. La resistencia al flujo de corrientes parásitas aumenta con laminaciones más delgadas, lo que reduce las correspondientes pérdidas de energía. Sin embargo, las laminaciones más delgadas pueden generar mayor tensión mecánica en el núcleo, lo que a su vez puede aumentar la generación de calor y reducir la resistencia mecánica del motor.

Por otro lado, las laminaciones más gruesas pueden proporcionar mayor soporte estructural al núcleo y reducir la generación de calor, pero también aumentan las pérdidas por corrientes parásitas. La clave para diseñar un motor de alto rendimiento reside en encontrar el espesor de laminación ideal que equilibre estos factores opuestos.

El papel de las pérdidas por corrientes de Foucault

Las pérdidas por corrientes de Foucault son un factor importante en el diseño de motores. Estas corrientes generan calor dentro del núcleo del motor, lo que reduce la eficiencia. La relación entre el espesor de la laminación y las pérdidas por corrientes de Foucault se puede expresar matemáticamente:

Peddy = B² ≠ f² ≠ d²/p

Donde:

- Pedd es la pérdida por corrientes de Foucault,

- B es la densidad de flujo magnético,

- f es la frecuencia de la corriente alterna,

- d es el espesor de la laminación,

- ρ es la resistividad del material.

Como sugiere la fórmula, las pérdidas por corrientes de Foucault aumentan cuadráticamente con el espesor de la laminación. Por lo tanto, el uso de laminaciones más delgadas puede reducir significativamente estas pérdidas. En aplicaciones de alta eficiencia, como los vehículos eléctricos, se prefieren los motores con laminaciones más delgadas para minimizar la pérdida de energía.

Sin embargo, esto conlleva desafíos como la acumulación de calor y la debilidad estructural, especialmente cuando se utiliza en aplicaciones de alto par.

El efecto del espesor de la laminación en la eficiencia del motor

La eficiencia del motor se ve directamente afectada por el espesor de las laminaciones utilizadas. El espesor óptimo de laminación varía según la aplicación específica y las condiciones operativas del motor.

Laminaciones delgadas para una mayor eficiencia

Las laminaciones más delgadas son ventajosas para motores que priorizan la alta eficiencia, como los que se encuentran en vehículos eléctricos o fuentes de energía renovables. Las laminaciones más delgadas limitan el flujo de las corrientes parásitas, reduciendo su impacto y, por consiguiente, las pérdidas de energía del motor.

Sin embargo, esto también implica una fabricación más precisa y sistemas de refrigeración más sofisticados para gestionar el calor adicional generado.

Laminaciones más gruesas para mayor durabilidad

En aplicaciones donde la durabilidad y la resistencia mecánica del motor son primordiales, como maquinaria industrial o equipos pesados, se suelen utilizar laminaciones más gruesas.

Si bien estas laminaciones más gruesas resultan en mayores pérdidas por corrientes parásitas, mejoran la integridad estructural general del motor, permitiéndole soportar una mayor tensión mecánica. Estos motores suelen funcionar a velocidades más bajas, donde el impacto de las corrientes parásitas es menos pronunciado en comparación con las aplicaciones de alta velocidad.

Tabla: Efecto del rendimiento del motor en el espesor de la laminación

| Espesor de Laminación (mm) | Pérdida por Corrientes de Foucault (W) | Eficiencia (%) | Generación de Calor (W) |

| 0.2 | 15.4 | 96.5 | 6.8 |

| 0.3 | 22.1 | 94.8 | 9.4 |

| 0.4 | 30.3 | 92.4 | 13.5 |

| 0.5 | 39.7 | 89.9 | 17.6 |

Como se muestra en la tabla, una laminación más delgada (0,2 mm) resulta en menores pérdidas por corrientes parásitas y una mayor eficiencia. Sin embargo, existe una desventaja, ya que la generación de calor aumenta y puede requerir medidas de refrigeración adicionales.

Factores que influyen en el espesor óptimo de laminación

Encontrar el espesor ideal de laminación requiere considerar diversos parámetros. Entre ellos se encuentran:

- Tipo de motor y aplicación: Los motores de vehículos eléctricos, por ejemplo, exigen una alta eficiencia, lo que a menudo requiere laminaciones más delgadas. Por el contrario, los motores utilizados en tareas industriales de alta resistencia pueden requerir laminaciones más gruesas para mejorar la integridad estructural.

- Material magnético: La elección del material magnético juega un papel importante para determinar el espesor de laminación adecuado. Las ventajosas cualidades magnéticas del acero al silicio lo convierten en un material popular. Las aleaciones especializadas de alto rendimiento, como las de cobalto o hierro, también pueden influir en el diseño de la laminación.

- Velocidad y frecuencia: La frecuencia y la velocidad de operación del motor determinarán la magnitud de las pérdidas por corrientes parásitas. Los motores de alta velocidad suelen requerir laminaciones más delgadas para reducir estas pérdidas.

- Gestión térmica: Los motores con laminaciones más delgadas suelen requerir una mejor gestión térmica debido a la mayor generación de calor. Los sistemas de refrigeración deben optimizarse para evitar el sobrecalentamiento en motores de alta eficiencia.

- Limitaciones de fabricación: La precisión en la fabricación es esencial al utilizar laminaciones más delgadas. Las técnicas de fabricación modernas, como el corte por láser o el estampado de alta precisión, permiten la producción de laminaciones más delgadas y consistentes, aunque pueden ser más costosas que los métodos tradicionales.

El papel del espesor de laminación en diferentes tipos de motores

El espesor ideal de laminación depende del tipo de motor y su aplicación, considerando factores como la velocidad, el par motor y la eficiencia energética. A continuación, se presenta un análisis de los diferentes tipos de motores y su espesor de laminación típico.

Motores de vehículos eléctricos:

Los motores de vehículos eléctricos priorizan la eficiencia y el rendimiento. Por lo tanto, se suelen utilizar laminaciones más delgadas (de entre 0,2 y 0,3 mm) para reducir las pérdidas por corrientes parásitas y mejorar la eficiencia energética.

Estos motores también funcionan a altas velocidades y requieren sistemas de refrigeración precisos para gestionar el calor generado por las laminaciones delgadas.

Motores industriales:

Los motores industriales suelen funcionar bajo altas tensiones mecánicas y requieren una mayor durabilidad. Se suelen utilizar laminaciones más gruesas (de 0,4 a 0,5 mm) para proporcionar la resistencia necesaria para soportar cargas de par elevadas sin comprometer la integridad estructural.

Si bien la eficiencia de estos motores puede ser ligeramente inferior, su mayor resistencia garantiza una mayor vida útil y un rendimiento fiable.

Electrodomésticos:

Los motores utilizados en electrodomésticos, como ventiladores, aires acondicionados y lavadoras, suelen utilizar laminaciones de entre 0,2 y 0,35 mm. Estos motores ofrecen un equilibrio entre eficiencia y coste, y su velocidad de funcionamiento suele ser menor, lo que reduce la necesidad de laminaciones extremadamente delgadas.

Tabla: Espesor de laminación según el tipo de motor

| Tipo de Motor | Espesor de Laminación (mm) | Aplicaciones Típicas |

| Vehículos Eléctricos (EVs) | 0.2 – 0.3 | Automóviles eléctricos, autobuses y aplicaciones de alta eficiencia |

| Motores Industriales | 0.4 – 0.5 | Maquinaria pesada, compresores, bombas |

| Electrodomésticos | 0.2 – 0.35 | Ventiladores, aire acondicionado, lavadoras |

El papel de los materiales en el espesor de la laminación

El material de las laminaciones influye significativamente en el espesor óptimo. En la producción de motores se utilizan frecuentemente materiales de alto rendimiento, como el acero eléctrico de grano no orientado (NGOES) y el acero eléctrico de grano orientado (GOES). El GOES es especialmente eficaz para motores de alta eficiencia, ya que mejora las propiedades magnéticas a lo largo de orientaciones de grano específicas, lo que permite laminaciones más gruesas sin pérdidas excesivas por corrientes de Foucault.

Sin embargo, el acero de grano no orientado se utiliza en motores de uso general. Es más económico que el GOES, pero requiere laminaciones más delgadas para lograr un rendimiento similar.

Tabla: Tipo de material y su impacto en el espesor de la laminación

| Material Type | Optimal Lamination Thickness (mm) | Efficiency (%) | Cost Considerations |

| Grain-Oriented Electrical Steel | 0.2 – 0.4 | 96-98 | High |

| Non-Grain-Oriented Electrical Steel | 0.15 – 0.3 | 90-94 | Lower |

| High-Performance Alloys | 0.1 – 0.2 | 98-99 | Very High |

Innovaciones en la Fabricación de Laminaciones para Motores

Los fabricantes buscan constantemente maneras de mejorar sus procedimientos de fabricación y diseños de laminación para satisfacer las necesidades de las aplicaciones actuales. Dos técnicas principales para la fabricación de laminaciones son el estampado y el corte por láser.

- Estampado: Este es un proceso de alta velocidad que se utiliza para producir grandes volúmenes de laminaciones. Si bien el estampado es rentable, puede no ofrecer la precisión necesaria para laminaciones ultrafinas.

- Corte por láser: El corte por láser proporciona un control mucho más preciso del espesor y las dimensiones, lo que lo hace ideal para aplicaciones de alto rendimiento. Sin embargo, el proceso es más costoso y lento.

También se están explorando tecnologías emergentes, como la fabricación aditiva (impresión 3D), para producir laminaciones de motores personalizadas, lo que permite a los fabricantes ajustar el espesor y las propiedades del material para aplicaciones específicas.

Rendimiento vs. Coste: En busca del equilibrio perfecto

Uno de los principales retos en el diseño de motores es encontrar el equilibrio entre rendimiento y coste. Las laminaciones más delgadas generalmente ofrecen una mayor eficiencia, pero su producción es más costosa debido a la necesidad de una fabricación de alta precisión. Por el contrario, las laminaciones más gruesas pueden reducir el coste de producción, pero pueden reducir la eficiencia general.

El coste de fabricación depende del material utilizado. Los materiales de alto rendimiento como el GOES son más caros que el acero eléctrico estándar, pero ofrecen mejores propiedades magnéticas y menores pérdidas de energía. En definitiva, el espesor ideal de laminación depende de las necesidades específicas del motor, como su aplicación, velocidad y el equilibrio entre eficiencia y durabilidad.