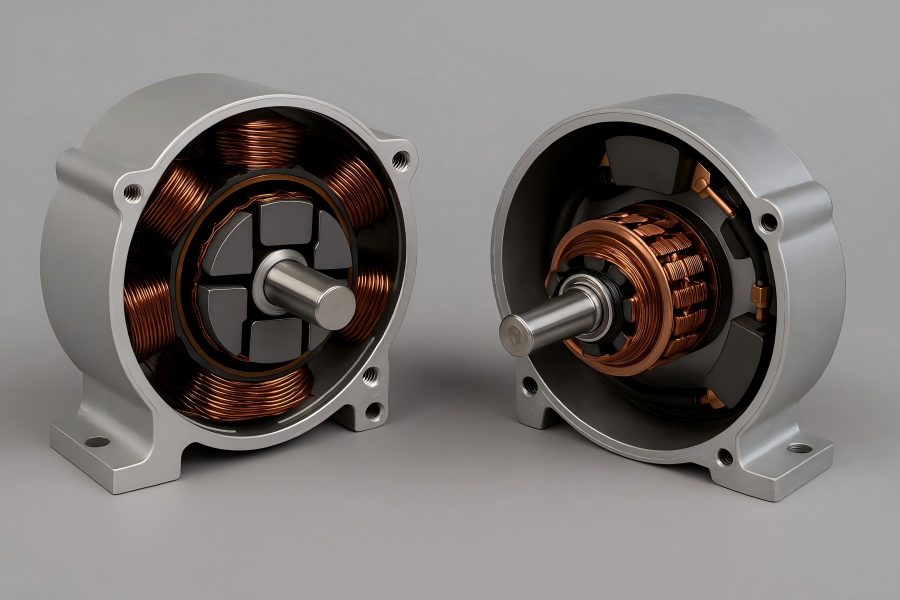

Los motores eléctricos son el corazón de las máquinas modernas, convirtiendo la energía eléctrica en movimiento mecánico con una precisión notable. Los dos tipos más populares son los motores de CC sin escobillas (BLDC) y los motores de CC con escobillas.

Ambos pertenecen a la familia de motores de CC, pero sus arquitecturas internas, especialmente las estructuras del estator y el rotor, difieren significativamente, lo que genera perfiles de rendimiento, mantenimiento y aplicación contrastantes. Comprender cómo estas variaciones estructurales afectan el funcionamiento del motor es fundamental para ingenieros y diseñadores que buscan el equilibrio adecuado entre coste, eficiencia y control.

Descripción general fundamental de los motores de CC con y sin escobillas

En esencia, tanto los motores de CC con escobillas como los sin escobillas se basan en el mismo principio electromagnético fundamental: un conductor que transporta corriente, colocado en un campo magnético, experimenta una fuerza. La energía eléctrica puede transformarse en trabajo mecánico al girar como resultado del par asociado.

Sin embargo, el método para lograr esta interacción difiere:

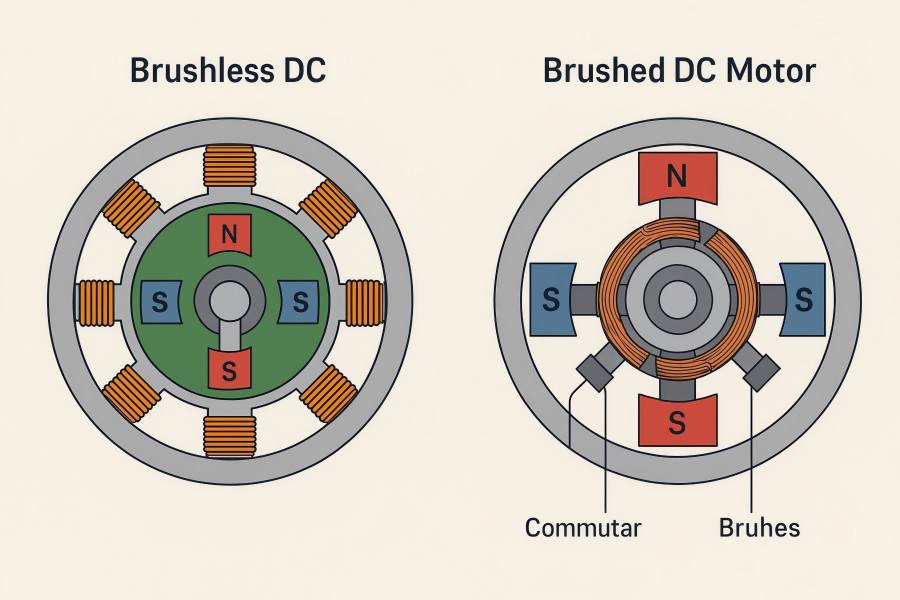

- Motor de CC con escobillas:Utiliza un conmutador mecánico y escobillas de carbón para invertir periódicamente la corriente en los devanados del rotor, lo que garantiza un torque continuo en una dirección.

- Motor BLDC:Utiliza un controlador electrónico para la conmutación en lugar de escobillas físicas. Los devanados del estator se energizan secuencialmente según la retroalimentación de la posición del rotor (mediante sensores o algoritmos sin sensores).

Esta sustitución de la conmutación mecánica por control electrónico redefine la forma en que Estator y rotor de motor de CCestán diseñados y cómo interactúan.

Estructura del estator en motores de corriente continua con escobillas

En un motor de CC con escobillas, el estator es la fuente estacionaria del campo magnético. Su función principal es crear un entorno magnético estable para la rotación del rotor (inducido).

Componentes y construcción

El estator normalmente incluye:

- Bobinados de campo o imanes permanentes:Los motores industriales más antiguos utilizan devanados de campo enrollados alrededor de piezas polares de hierro. Los pequeños motores de CC modernos, como los de juguetes o accesorios de automóviles, utilizan imanes permanentes para simplificar y reducir su tamaño.

- Carcasa magnética:Una carcasa o yugo de acero que completa el circuito magnético y proporciona soporte mecánico.

- Piezas polares:Segmentos de hierro moldeados que concentran el flujo magnético y garantizan una distribución suave del campo alrededor del rotor.

Dependiendo del diseño:

Los motores de CC con bobinado en derivación conectan el devanado de campo paralelo a la armadura para lograr una velocidad estable.

CC en serie Debido a que el devanado de campo y la armadura están conectados en serie, los motores tienen un par de arranque elevado.

Características magnéticas

El flujo magnético del estator interactúa con el campo electromagnético del inducido para generar par. Dado que este campo tiene una polaridad constante (polos norte y sur fijos en el espacio), es la corriente del rotor la que debe invertirse periódicamente para mantener la rotación.

Comportamiento térmico

En un motor de CC con escobillas, los componentes magnéticos del estator (especialmente los basados en electroimanes) pueden calentarse debido al flujo de corriente en los devanados de campo. Al ser estacionarios, la refrigeración es relativamente fácil y la estructura puede diseñarse para una disipación térmica eficaz a través de la carcasa del motor.

Estructura del rotor en motores de corriente continua con escobillas

La parte giratoria que produce par a través de la interacción electromagnética con el estator se llama rotor o armadura.

Núcleo de armadura

La parte central del rotor es un núcleo de acero laminado, diseñado para reducir las pérdidas por corrientes de Foucault. El núcleo presenta múltiples ranuras a lo largo de su circunferencia, donde se incrustan devanados de cobre. Estos devanados forman bobinas conectadas a los segmentos del conmutador.

Conmutador y escobillas

En un extremo del eje del rotor se encuentra el conmutador, una estructura cilíndrica compuesta por segmentos de cobre aislados entre sí. A medida que el rotor gira, las escobillas de carbón entran en contacto deslizante con estos segmentos. Para asegurar una rotación continua, este conmutador mecánico invierte la dirección de la corriente de las bobinas del rotor cada media revolución.

Limitaciones del rotor cepillado

- Fricción y desgaste:El contacto físico entre las escobillas y el conmutador genera fricción, lo que produce desgaste, formación de arcos eléctricos y ruido eléctrico ocasional.

- Mantenimiento:Las escobillas deben reemplazarse periódicamente, especialmente bajo carga elevada o uso continuo.

- Limitación de velocidad:A altas RPM, la conmutación mecánica se vuelve inestable, limitando el rendimiento.

Ventajas

A pesar de estas desventajas, el diseño del rotor permite el control directo del par mediante la variación de voltaje. Los motores de CC con escobillas ofrecen un alto par de arranque y esquemas de control sencillos, lo cual resulta muy útil para aplicaciones de bajo costo, como arrancadores de automóviles o actuadores básicos.

Estructura del estator en motores de corriente continua sin escobillas (BLDC)

En cambio, el motor BLDC invierte la configuración electromagnética de su homólogo con escobillas. El estator se convierte en el componente electromagnéticamente activo, mientras que el rotor lleva imanes permanentes.

Construcción

Un estator BLDC típico incluye:

- Núcleo de acero laminado:Compuesto por láminas de acero al silicio apiladas para reducir las corrientes de Foucault.

- Ranuras de bobinado:Los devanados de cobre están incrustados en estas ranuras, distribuidos en patrones (como conexiones en estrella o delta) similares a los motores de CA.

- Fase de la bobina:El estator suele ser trifásico, aunque algunos motores utilizan más polos para un par más uniforme. Cada conjunto de bobinas se energiza secuencialmente según la posición angular del rotor.

Generación de campo magnético

En lugar de un campo magnético fijo como en los motores con escobillas, el campo del estator BLDC gira electrónicamente. Para generar par, el controlador electrónico de velocidad (ESC) energiza secuencialmente bobinados específicos, creando un campo magnético giratorio que interactúa con los imanes permanentes del rotor.

Variaciones de diseño

Hay dos configuraciones principales de estator BLDC:

- Tipo de rotor interior:El estator rodea al rotor; más común en diseños industriales y automotrices.

- Tipo de rotor exterior:El rotor encierra el estator, común en drones y ventiladores, ofreciendo mayor torque a menores velocidades.

Gestión térmica

Dado que los devanados del estator están fijados a la carcasa exterior, la disipación de calor es eficiente. El contacto directo del estator con la carcasa permite a los diseñadores integrar aletas de refrigeración o canales de líquido, lo que mejora la fiabilidad en aplicaciones de alta potencia o de servicio continuo.

Estructura del rotor en motores de corriente continua sin escobillas (BLDC)

El rotor de un motor BLDC es más simple que el de un motor con escobillas, ya que no contiene devanados ni conmutador.

Componentes principales

- Imanes permanentes:Generalmente instalados o sumergidos dentro de un núcleo de rotor de acero, estos imanes están compuestos de elementos de tierras raras como samario-cobalto (SmCo) o neodimio-hierro-boro (NdFeB).

- Yugo del rotor:Una carcasa ferromagnética que completa el circuito magnético y soporta mecánicamente los imanes.

- Conjunto de eje:Transmite el par de salida mecánico a la carga.

Disposición magnética

Los imanes están dispuestos alrededor de la circunferencia del rotor, alternando los polos norte y sur. Según el diseño:

Los rotores montados en superficie tienen imanes en la superficie exterior del núcleo de acero, lo que ofrece una menor ondulación de torque y un montaje más fácil.

Los rotores de imanes permanentes interiores incorporan imanes dentro del núcleo, lo que permite una mayor densidad de torsión y una robustez mejorada a altas velocidades.

Interacción magnética

A medida que el campo del estator gira electrónicamente, los imanes permanentes del rotor se alinean, garantizando una generación de par uniforme. La ausencia de escobillas elimina la fricción mecánica, lo que permite velocidades de rotación más altas y una mayor eficiencia.

Detección de la posición del rotor

Como no hay conmutador físico, los motores BLDC dependen de sensores Hall, codificadores o algoritmos sin sensores para detectar la posición del rotor y determinar cuándo cambiar la corriente entre las fases del estator.

Análisis comparativo: estructuras de estator y rotor

Una comparación directa de la estator y rotorEl diseño entre los dos tipos de motores revela sus filosofías contrastantes.

| Característica | Motor de CC con escobillas | Motor de CC sin escobillas (BLDC) |

| Tipo de estator | Imanes permanentes o devanados de campo | Bobinados electromagnéticos (normalmente trifásicos) |

| Tipo de rotor | Armadura enrollada con conmutador | Imanes permanentes |

| Conmutación | Mecánica (escobillas + conmutador) | Electrónica (controlador + sensores) |

| Fuente de fricción | Contacto entre escobillas y conmutador | Solo rodamientos |

| Necesidad de mantenimiento | Alto – reemplazo de escobillas | Muy bajo |

| Capacidad de velocidad | Limitado por el desgaste de las escobillas | Alto – limitado por la carga del rodamiento |

| Ondulación de par | Moderado | Se puede minimizar con algoritmos de control. |

| Eficiencia de enfriamiento | Bueno (los devanados del estator o del campo se enfrían fácilmente) | Excelente (el estator es la carcasa exterior) |

| Costo de fabricación | Bajo | Superior (imanes + electrónica) |

| Aplicaciones | Juguetes, motores de arranque, actuadores. | Vehículos eléctricos, drones, máquinas CNC, robótica |

Consideraciones materiales y magnéticas

Materiales del rotor

CC cepillada: núcleo de hierro laminado y bobinados de cobre: más pesados, mayores pérdidas debido al calentamiento I²R.

BLDC: Los imanes permanentes reducen las pérdidas de cobre, son más ligeros y compactos.

Materiales del estator

CC escobillada: a menudo incluye piezas polares ferromagnéticas con bobinas o imanes enrollados.

BLDC: El acero del estator laminado con ranuras mecanizadas con precisión garantiza un flujo magnético equilibrado y bajas pérdidas por remolinos.

Eficiencia magnética

En los motores BLDC, los imanes permanentes proporcionan un campo magnético constante, lo que reduce las pérdidas por excitación. Los motores con escobillas consumen parte de su potencia de entrada para generar el campo del estator (en versiones de campo bobinado), lo que reduce la eficiencia general.

Influencia en el rendimiento motor

Eficiencia

Los motores BLDC suelen alcanzar una eficiencia del 85 al 90 %, mientras que los motores con escobillas suelen permanecer alrededor del 75 al 80 %, debido a las pérdidas por fricción y conmutación.

Características del par

Motores escobillados: Ofrecen un alto par inicial, adecuado para aplicaciones como grúas o tracción.

Motores BLDC: proporcionan un torque más suave en un rango de velocidad más amplio, ideal para un control de precisión.

Rango de velocidad

Los motores BLDC destacan por su rendimiento a alta velocidad (decenas de miles de RPM) gracias a la ausencia de conmutador mecánico. En cambio, los motores con escobillas presentan riesgo de rebote de escobillas o arcos eléctricos a velocidades elevadas.

Ruido y vibración

La ausencia de contactos mecánicos hace que los motores BLDC sean más silenciosos y suaves, lo que es importante para aplicaciones como drones, dispositivos médicos y vehículos eléctricos.

Consideraciones sobre refrigeración y confiabilidad

Distribución de calor

En los motores con escobillas, el calor se concentra en el rotor (debido a las pérdidas de cobre), que es más difícil de enfriar al girar. En los motores BLDC, el calor se genera principalmente en el estator, que es estacionario y, por lo tanto, se enfría fácilmente, lo que contribuye a una mejor estabilidad térmica y una mayor vida útil.

Carga y equilibrio de los cojinetes

Dado que los motores BLDC giran más rápido y tienen rotores más ligeros, requieren un equilibrado dinámico preciso. Sin embargo, la ausencia de fricción de las escobillas significa que los rodamientos duran más.

Mantenimiento

Los motores con escobillas requieren inspección y sustitución periódicas, especialmente en entornos con mucha circulación o polvo. Los motores BLDC, al no presentar desgaste por contacto, pueden funcionar durante decenas de miles de horas sin necesidad de mantenimiento.

Evolución del diseño y adopción industrial

De cepillado a sin escobillas

La transición de diseños con escobillas a diseños sin escobillas refleja la transformación industrial más amplia hacia la eficiencia, el control digital y la reducción del mantenimiento. La dependencia de los motores BLDC de la conmutación electrónica encaja perfectamente con los avances en microcontroladores y electrónica de potencia.

Diferenciación de aplicaciones

- Motores de corriente continua con escobillas:Siga siendo valioso en sistemas simples y de bajo costo (como limpiaparabrisas de automóviles, juguetes y pequeños electrodomésticos) donde la complejidad del control no está justificada.

- Motores BLDC:Domine sectores de alta eficiencia, precisión o velocidad variable, como vehículos eléctricos, industria aeroespacial, ventiladores HVAC, husillos CNC y robótica.

Compensaciones de ingeniería

La mayor eficiencia y durabilidad de los motores BLDC conllevan un mayor costo inicial y mayor complejidad. Sin embargo, la economía del ciclo de vida suele favorecer a los BLDC debido a su menor consumo de energía y mantenimiento mínimo.

Dinámica del estator y del rotor en el control del movimiento

Generación de par electromagnético

Ambos tipos de motores se basan en la ecuación de par:

T=kt×I

Donde T es el par, kt es la constante de par y III es la corriente de inducido. Sin embargo, el mecanismo de interacción de campo difiere: los motores con escobillas se basan en la inversión física de la corriente, mientras que los motores BLDC la sincronizan electrónicamente.

Orientación de campo

En los motores cepillados, la suavidad del par depende de la segmentación del conmutador.

En los motores BLDC, la ondulación del par depende de la precisión del cambio de fase y de la geometría del imán.

Control de precisión

El control del estator BLDC permite un control orientado al campo (FOC) o un control trapezoidal, brindando una regulación fina del torque y la velocidad, algo inalcanzable en los diseños cepillados tradicionales sin sensores externos o sistemas de retroalimentación.