En robótica, máquinas CNC y automatización industrial, los servomotores son vitales para un control preciso del movimiento. El rendimiento, la eficiencia, el par, la velocidad y el comportamiento térmico del motor dependen en gran medida del núcleo del rotor y del estator. Comprender las características del núcleo del rotor ayuda a los fabricantes a adaptar las decisiones de diseño a las necesidades de la aplicación.

Fundamentos del diseño del núcleo del rotor en servomotores

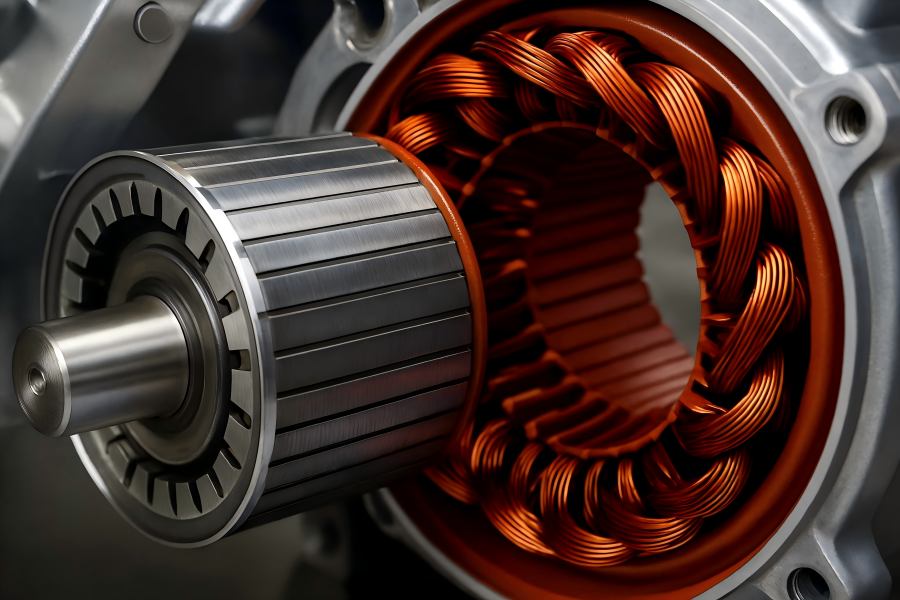

El núcleo del rotor del servomotor Es crucial para el funcionamiento del motor, ya que interactúa directamente con el campo magnético del estator. Para comprender el diseño del núcleo del rotor, es importante examinar primero los criterios clave de rendimiento que definen su función.

Criterios básicos de desempeño

El rendimiento de un núcleo de rotor está influenciado principalmente por:

- Propiedades magnéticas:La capacidad del núcleo del rotor para gestionar campos magnéticos determina la eficiencia con la que el motor genera par. Los sistemas de alto rendimiento deben tener mínimas pérdidas en el núcleo y una alta permeabilidad magnética.

- Pérdidas del núcleo:La eficiencia del motor depende en gran medida de pérdidas en el núcleo, como la histéresis y las corrientes parásitas. Con el tiempo, estas pérdidas, que transforman la energía eléctrica en calor, provocan desgaste y una disminución del rendimiento.

- Resistencia mecánica:Un núcleo de rotor debe soportar las fuerzas mecánicas generadas durante el funcionamiento a alta velocidad. La resistencia y durabilidad del material utilizado en el núcleo son esenciales para evitar la deformación y mantener un rendimiento constante.

- Comportamiento térmico:El núcleo del rotor también debe disipar el calor eficazmente. Los núcleos de rotor de alto rendimiento, en particular los utilizados en motores de alta velocidad, deben diseñarse teniendo en cuenta la refrigeración para evitar el sobrecalentamiento.

- Precisión de fabricación:La precisión con la que se fabrica el rotor influye no solo en su rendimiento eléctrico y mecánico, sino también en su longevidad y eficiencia. La precisión en el equilibrado del rotor garantiza un funcionamiento suave sin vibraciones excesivas que podrían dañar el sistema.

Clasificación de los tipos de núcleo de rotor para servomotores

Los núcleos de rotor de servomotores están disponibles en diversos materiales, geometrías y métodos de fabricación. Cada tipo de núcleo se adapta a requisitos de rendimiento específicos. Al comprender las diferencias, los fabricantes pueden elegir la opción correcta para sus aplicaciones.

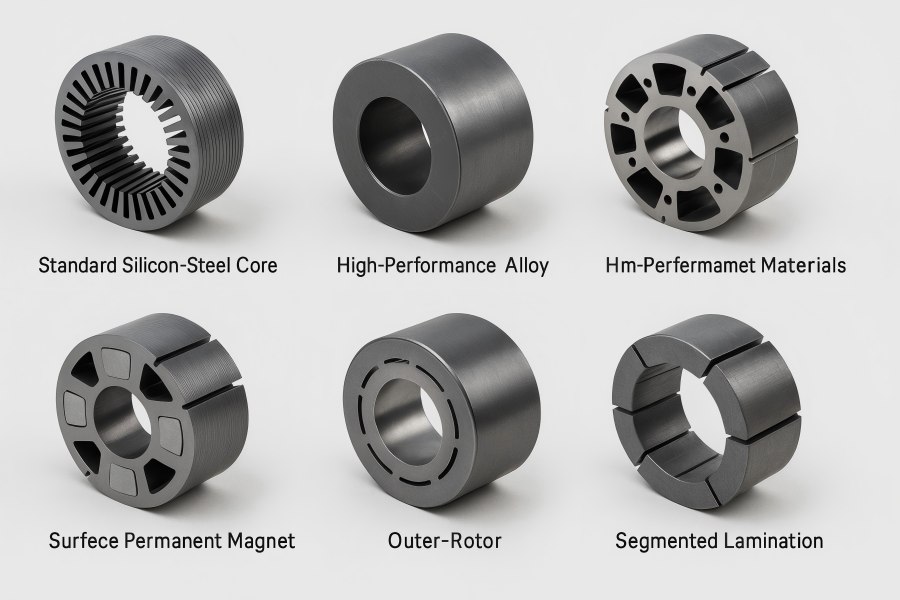

Por material

El material de la núcleo del rotorAfecta significativamente sus características de rendimiento. Los materiales más comunes incluyen:

- Laminaciones de núcleo de acero al silicio estándar:El acero al silicio se utiliza ampliamente debido a sus favorables propiedades magnéticas, su bajo coste y su facilidad de fabricación. Se suele elegir para servomotores de uso general que no requieren un rendimiento ultraalto.

- Aleaciones de alto rendimiento:Las aleaciones de níquel-hierro y cobalto-hierro se utilizan cuando se requiere una mayor densidad de flujo, menores pérdidas y un rendimiento superior a alta velocidad. Estos materiales se encuentran a menudo en aplicaciones de alto rendimiento que exigen precisión, como la robótica o los motores aeroespaciales.

- Materiales no tradicionales:En algunos casos, los fabricantes pueden utilizar materiales compuestos o aleaciones no tradicionales que ofrecen un rendimiento superior en alta frecuencia y gestión térmica. Estos materiales suelen ser más caros, pero ofrecen un rendimiento mejorado en aplicaciones especializadas.

Por geometría

La geometría del núcleo del rotor juega un papel clave en el rendimiento del motor:

- Núcleos de rotor ranurados vs. lisos:Los núcleos de rotor ranurados tienen ranuras donde se colocan el devanado o los imanes, lo que puede mejorar la eficiencia del motor, pero puede introducir par de cogging (un tipo de irregularidad en la rotación del motor). Los núcleos de rotor lisos, por otro lado, están diseñados para reducir el cogging y se utilizan comúnmente en aplicaciones que requieren una rotación suave y continua.

- Imán permanente interior (IPM) vs. imán permanente de superficie (SPM):Los rotores IPM tienen imanes ubicados dentro del núcleo del rotor, mientras que los rotores SPM los tienen en la superficie. Los rotores IPM suelen ser más eficientes porque permiten un mejor control del flujo y una menor desmagnetización bajo carga.

- Diseños de rotor externo vs. rotor interno:En los motores de rotor externo, el rotor rodea al estator, mientras que en los de rotor interno, el rotor se aloja dentro del estator. Los diseños de rotor externo se suelen utilizar para aplicaciones que requieren un alto par a bajas velocidades, mientras que los de rotor interno son más compactos y adecuados para aplicaciones de alta velocidad.

Por método de fabricación

El método de fabricación utilizado para crear núcleos de rotor puede tener un impacto significativo en su rendimiento y costo:

- Pilas laminadas:La mayoría de los núcleos de rotor se construyen con láminas de acero laminadas, lo que reduce las pérdidas por corrientes parásitas al restringir el flujo de corriente dentro de las láminas. Estos núcleos suelen estar unidos, soldados o remachados para formar el rotor final.

- Laminaciones segmentadas:Para geometrías de rotor especializadas, se utilizan laminaciones segmentadas. Estas laminaciones, diseñadas a medida, permiten una mayor flexibilidad en el diseño del rotor, especialmente en cuanto al diseño y la forma de las ranuras.

- Fabricación de precisión:Los núcleos de rotor para servomotores de alto rendimiento requieren precisión en el proceso de fabricación, incluyendo el equilibrado, el mecanizado y las pruebas. Los motores de alta velocidad, en particular, requieren una fabricación meticulosa para garantizar que el rotor se mantenga equilibrado bajo cargas dinámicas.

Ventajas y desventajas de cada tipo

| Tipo de núcleo de rotor | Ventajas | Desventajas |

| Laminaciones estándar de acero al silicio | Rentable y confiable para aplicaciones generales. | Menor densidad de flujo magnético, mayores pérdidas |

| Aleaciones de alto rendimiento (Ni-Fe, Co-Fe) | Mayor densidad de flujo, mejor eficiencia a altas velocidades. | Mayor coste, fabricación más compleja |

| Núcleos de rotor lisos | Reducción del desgaste y funcionamiento más suave | Es posible que no se alcance la densidad de par óptima |

| Núcleos de rotor ranurados | Mayor par de salida, ideal para muchas aplicaciones. | Puede introducir par de engranaje y ruido. |

| Diseños de rotor interior | Rendimiento compacto y de alta velocidad | Menor densidad de par a bajas velocidades |

| Diseños de rotor exterior | Alto par, mejor disipación del calor. | Más grande, mayor inercia, más peso. |

Adaptación del tipo de núcleo del rotor a los requisitos de la aplicación

Los servomotores se utilizan en una amplia gama de aplicaciones, cada una con requisitos únicos en términos de velocidad, par y precisión. Elegir el núcleo de rotor adecuado es crucial para garantizar un rendimiento óptimo.

- Robótica de alta dinámica:Los núcleos de rotor de baja inercia son ideales para la robótica, ya que permiten una rápida aceleración y desaceleración. Estos rotores suelen estar fabricados con aleaciones de alto rendimiento para garantizar pérdidas mínimas y un alto par a bajas velocidades.

- Máquinas-herramientas CNC / Automatización industrial:Para aplicaciones industriales de uso general, los núcleos de rotor estándar de acero al silicio pueden ser suficientes. Estos núcleos ofrecen un equilibrio entre rentabilidad y rendimiento, manejando eficazmente velocidades y cargas moderadas.

- Motores de precisión de accionamiento directo:Para aplicaciones que requieren un control extremadamente preciso, como los sistemas de accionamiento directo, se pueden utilizar diseños de rotor externo. Estos diseños permiten un mayor diámetro del rotor, lo que se traduce en un mayor par de salida a bajas velocidades.

- Servomotores de uso general o sensibles al coste:Cuando el costo es una consideración importante, los núcleos laminados de acero al silicio brindan una opción confiable y rentable sin sacrificar demasiado el rendimiento.

| Solicitud | Tipo de núcleo de rotor recomendado | Razón fundamental |

| Robótica de alta dinámica | Núcleos de rotor de aleación de alto rendimiento y baja inercia | Aceleración rápida, alto par a bajas velocidades. |

| Máquinas herramientas CNC | Núcleos de rotor de acero al silicio estándar | Fiable, rentable y de rendimiento moderado. |

| Precisión de accionamiento directo | Diseño de rotor exterior con alta densidad de flujo | Alto par a bajas velocidades, control de precisión |

| Aplicaciones sensibles a los costos | Núcleos de rotor de acero al silicio estándar | Rendimiento equilibrado a bajo coste |

Consideraciones de diseño y fabricación de núcleos de rotor

Para los fabricantes de rotores y estatores, comprender cómo optimizar el diseño del núcleo del rotor es fundamental para ofrecer soluciones de alto rendimiento. Las consideraciones clave incluyen:

- Selección de materiales:La elección entre laminaciones de acero al silicio y aleaciones de alto rendimiento depende de la necesidad de densidad de flujo, velocidad y precisión de la aplicación.

- Espesor de la laminación y altura de la pila:Las laminaciones más gruesas reducen las pérdidas en el núcleo, pero aumentan el peso. Para lograr las características de rendimiento adecuadas, es necesario equilibrar la altura y el grosor de la pila.

- Geometría del rotor y diseño de ranuras:La geometría de las ranuras del rotor influye en el par de salida, la eficiencia y el rendimiento térmico del núcleo. Se requiere un diseño cuidadoso para minimizar las pérdidas y mantener el rendimiento.

- Pruebas y equilibrio:Para evitar vibraciones que podrían provocar desgaste y fallas, los núcleos del rotor deben equilibrarse cuidadosamente.

- Gestión térmica:Una disipación de calor eficiente es necesaria para evitar el sobrecalentamiento. Los núcleos de rotor con una mejor gestión del calor ofrecerán un rendimiento más prolongado y fiable en entornos de alta demanda.

Estudios de caso

Para ilustrar aún más la importancia de la selección del núcleo del rotor, considere los siguientes estudios de caso:

- Actualización del servomotor del brazo robótico:Se actualizó un servomotor de brazo robótico, pasando de un núcleo de rotor estándar de acero al silicio a uno de aleación de alto rendimiento. El nuevo diseño del rotor redujo el peso y la inercia, lo que permitió una aceleración más rápida y movimientos más precisos.

- Diseño de motor CNC:Para una máquina CNC, se eligió un rotor de acero al silicio rentable. Este rotor ofrecía un buen equilibrio entre precio y rendimiento, soportando las velocidades moderadas y las altas exigencias de par de la máquina.