En el mundo dinámico actual de motores eléctricos de alta velocidad —utilizados en vehículos eléctricos, drones, robótica y la industria aeroespacial—, la demanda de mayor eficiencia, menor peso y mayor potencia está en aumento. Una clave de innovación para satisfacer estas necesidades es la unión optimizada entre rotor y estator. Este método mejora la resistencia y la gestión térmica de los motores que funcionan a altas velocidades.

Este artículo explica cómo funciona la unión, qué materiales utiliza y por qué se está convirtiendo en un nuevo estándar en el diseño de motores avanzados.

La creciente demanda de motores de alta velocidad

La electrificación se está acelerando en casi todos los sectores industriales. La transición de los sistemas mecánicos a los electromecánicos ha colocado a los motores eléctricos en el centro de la innovación, particularmente en aplicaciones que requieren altas velocidades de rotación.

Ya sea en motores de tracción de vehículos eléctricos que giran a más de 20.000 RPM o en drones que exigen sistemas de propulsión ultraligeros, el rendimiento de un motor depende de algo más que del diseño electromagnético: también depende de qué tan bien estén ensamblados y unidos el rotor y el estator. Una mala unión puede provocar desequilibrios mecánicos, vibraciones e incluso fallos catastróficos bajo fuerzas centrífugas.

Por qué la conexión entre rotor y estator es más importante que nunca:

- Minimiza el movimiento relativo y la excentricidad bajo carga.

- Reduce las vibraciones y el ruido acústico.

- Mejora la conducción térmica del devanado a la carcasa.

- Elimina la necesidad de un exceso de fijaciones mecánicas o ajustes de interferencia.

- Previene la delaminación o la desalineación entre el rotor y el estator.

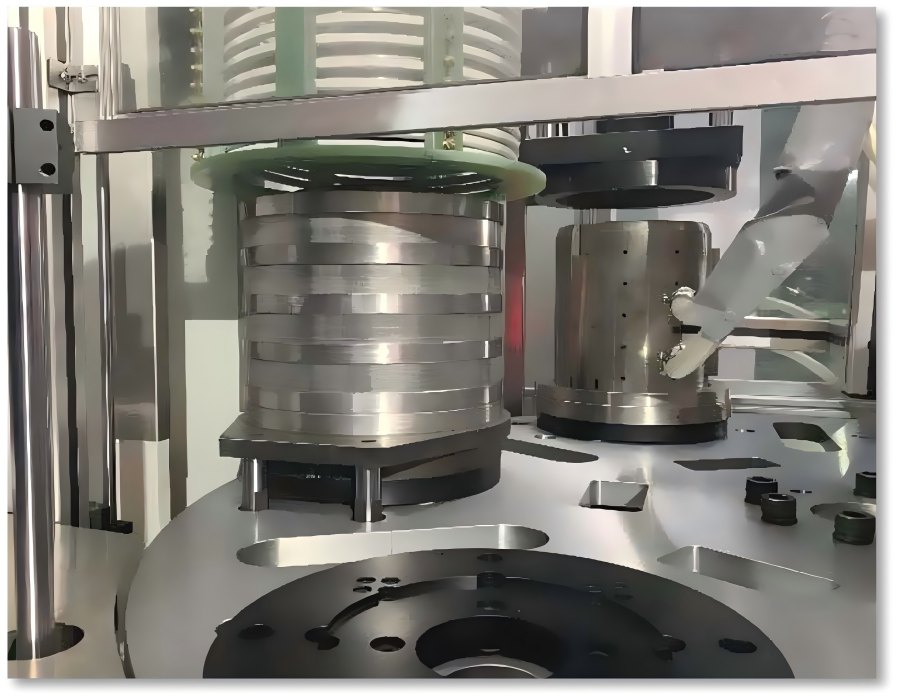

Rotor y Estator: Una Breve Descripción General de la Ingeniería

Para comprender la importancia de la unión, es necesario repasar los componentes fundamentales de los motores eléctricos.

Estator

El estator es la parte fija del motor, que alberga bobinas o devanados que crean un campo magnético giratorio cuando se alimenta. Para reducir las pérdidas por corrientes parásitas, se suelen laminar láminas de acero eléctrico. El estator debe permanecer rígido y alineado con precisión para generar un par constante y evitar pérdidas magnéticas.

Rotor

El rotor, ubicado dentro del estator, gira cuando es accionado por el campo magnético producido por este. Los rotores pueden ser de varios tipos: de jaula de ardilla, de imán permanente (PM) o bobinados. A altas velocidades, los rotores soportan enormes fuerzas centrífugas que pueden deformar la estructura si la unión es inadecuada.

El Entrehierro

El espacio microscópico entre el rotor y el estator, conocido como entrehierro, suele ser de tan solo 0,2 mm a 1,5 mm. Cualquier desalineación axial o radial, a menudo causada por una unión deficiente, puede provocar pérdidas de rendimiento y un desgaste excesivo.

Métodos de ensamblaje tradicionales y sus limitaciones

Históricamente, los rotores y estatores se han conectado y alineado mediante una combinación de fijaciones mecánicas, ajustes a presión, chaveteros, ajustes por contracción y laminaciones de enclavamiento. Si bien son eficaces a velocidades moderadas, estos métodos presentan limitaciones en aplicaciones de alta velocidad:

| Método | Limitaciones |

| Ajuste a presión | El ciclo térmico puede aflojar el ajuste; las concentraciones de estrés pueden causar grietas |

| Ajuste con prensa | Difícil de mantener la concentricidad; posibilidad de distorsión durante el montaje |

| Ejes con chavetero | Introduce puntos de concentración de estrés y posibles puntos de fallo |

| Montaje atornillado | Añade masa y complejidad; debilita la integridad estructural bajo carga dinámica |

En entornos de alta velocidad, estas limitaciones provocan ruido, vibración, calentamiento y fallos prematuros del motor.

Introduzca la conexión optimizada del rotor y el estator.

¿Qué es la unión optimizada?

La unión optimizada de rotor y estator se refiere al uso de adhesivos de alto rendimiento, materiales de interfaz térmica y procesos de alineación de precisión para unir de forma segura los componentes del rotor y el estator sin las desventajas de los métodos mecánicos tradicionales.

Esta técnica de unión se centra en lograr:

- Distribución uniforme de carga y tensión

- Mejora de la conductividad térmica

- Reducción de las tolerancias mecánicas

- Durabilidad en condiciones de funcionamiento extremas

Materiales utilizados en la unión

Las soluciones de unión avanzadas utilizan materiales diseñados específicamente para satisfacer las necesidades específicas de los motores eléctricos.

Adhesivos

- Adhesivos a base de epoxi: Ofrecen una fuerte fuerza de adhesión y buena resistencia térmica.

- Adhesivos acrílicos: Proporcionan tiempos de curado más rápidos y flexibilidad bajo vibración.

- Adhesivos de silicona: Se utilizan donde la elasticidad y las fluctuaciones de temperatura son significativas.

Materiales de interfaz térmica (TIM)

- Se utiliza para mejorar la conducción térmica entre superficies unidas.

- Reduce la resistencia térmica, mejorando la eficiencia del motor.

- Previene puntos calientes en los devanados del estator.

Materiales de relleno y refuerzo

- Los rellenos cerámicos mejoran la conductividad térmica.

- Los nanomateriales a base de carbono pueden mejorar tanto el aislamiento eléctrico como la disipación del calor.

El proceso: Cómo se logra la unión optimizada

Preparación de la superficie

- Limpieza con disolventes para eliminar aceite y contaminantes.

- Aspereza superficial para mejorar la adherencia del adhesivo.

- Aplicación de imprimaciones si es necesario.

Aplicación de Adhesivo o TIM

- Se dispensa en sistemas automatizados o semiautomatizados.

- Garantiza un espesor de capa uniforme (normalmente de 50 a 200 micras).

- Evita la formación de burbujas de aire y huecos.

Proceso de curado

- Curado térmico en hornos (80 °C–150 °C según el tipo de adhesivo).

- Curado UV en entornos de curado rápido (para algunos adhesivos fotosensibles).

- Configuraciones controladas por tiempo para mantener la alineación durante el curado.

Control de calidad

- Inspección de la línea de unión (mediante imágenes ultrasónicas o termográficas)

- Ensayos de corte destructivos para muestras

- Ensayos de vibración y ciclos térmicos

Beneficios de la unión optimizada en motores de alta velocidad

| Ventaja | Efecto en el rendimiento de los motores |

| Mejorada Concentricidad | Minimiza el ripple de par y el ruido magnético |

| Mejorado Camino Térmico | Mejora la densidad de potencia y la vida útil del aislamiento |

| Menor Masa | Elimina fijaciones voluminosas, mejorando la relación potencia/peso |

| Mejores Características NVH | Reduce el ruido, las vibraciones y la dureza |

| Durabilidad a Largo Plazo | Resiste temperatura, fuerza centrífuga y cargas de choque |

Para motores que operan a 20 000–100 000 RPM, la unión optimizada no solo es beneficiosa, sino esencial.

Casos de uso: Donde la unión optimizada marca la diferencia

Vehículos eléctricos (VE)

- Aplicación: Motores de tracción, ejes eléctricos y motores en las ruedas.

- Beneficio: Menor ruido, vibración y aspereza (NVH) y mayor eficiencia con alta demanda de par.

Aeroespacial

- Aplicación: Sistemas de propulsión, bombas de combustible, presurización de cabina.

- Beneficio: Reducción extrema de peso y resistencia a las vibraciones.

Robótica

- Aplicación: Actuadores, servomotores, sistemas de motores de precisión

- Beneficio: Mayor precisión, lazos de control más estrechos, menor holgura

Dispositivos médicos

- Aplicación: Centrífugas de alta velocidad, instrumental quirúrgico.

- Beneficio: Funcionamiento compacto, silencioso y sin vibraciones.

Drones y vehículos aéreos no tripulados

- Aplicación: Motores de avance sin escobillas

- Beneficio: Menor masa, mayor eficiencia energética, funcionamiento más silencioso

Desafíos y consideraciones en la unión rotor-estator

A pesar de sus numerosas ventajas, la unión optimizada requiere un riguroso control de procesos y una ciencia de materiales avanzada.

Desajuste térmico

La expansión diferencial entre los componentes unidos puede causar delaminación a largo plazo si la elasticidad del adhesivo no se ajusta correctamente.

Tiempo de curado vs. velocidad de producción

Los adhesivos más rápidos suelen sacrificar la resistencia de la unión. Las soluciones de curado UV son prometedoras, pero pueden requerir zonas de unión transparentes o translúcidas.

Envejecimiento y fatiga

La resistencia a la fatiga a largo plazo debe validarse mediante pruebas de ciclo de vida acelerado. La entrada de humedad, la desgasificación y la fluencia del material son factores típicos del envejecimiento.

Costo

Los materiales de unión avanzados son más caros que los elementos de unión mecánica. Sin embargo, su precio se ve compensado por una mayor durabilidad y rendimiento.

Simulación y enfoques de gemelos digitales

Los enfoques de diseño modernos aprovechan las simulaciones multifísicas para modelar el proceso de unión entre rotor y estator.

- Modelos térmicos: Predecir gradientes de temperatura y envejecimiento del adhesivo

- Modelos mecánicos: Simular la propagación de tensiones y los riesgos de delaminación

- Análisis de vibraciones: Garantizar la prevención de resonancias y la amortiguación mecánica

- Simulaciones de CFD: Predecir el flujo de aire alrededor del motor para un mejor diseño de refrigeración

Los gemelos digitales permiten la monitorización continua del estado de las uniones adhesivas mediante sensores integrados, lo que facilita el mantenimiento predictivo.

Tendencias en estandarización y normativas

Normas ISO e IEC

Si bien las normas actuales abordan principalmente el rendimiento de los motores, la creciente adopción de la interconexión en sistemas críticos para la seguridad, como los motores de vehículos eléctricos y aeronaves, está impulsando la necesidad de:

- Protocolos de prueba estándar para el rendimiento de los adhesivos

- Evaluación comparativa de la conductividad térmica

- Estructuras para pruebas de resistencia a la fatiga

Los fabricantes se alinean cada vez más con las normas IATF 16949, ISO 26262 e IEC 60034 en sus procesos de diseño y control de calidad para conjuntos unidos.

Perspectivas de futuro: ¿Qué viene después en la unión de rotores y estatores?

Adhesivos inteligentes

- Incorporan polímeros autorreparables o partículas sensoras integradas.

- Permiten la monitorización en tiempo real de la integridad de la unión.

Optimización de procesos impulsada por IA

- Los modelos de aprendizaje automático predicen las condiciones ideales de curado y los volúmenes de adhesivo.

- Control de calidad de circuito cerrado mediante sistemas de visión y robótica.

Integración con fabricación aditiva

- Componentes de motor impresos en 3D con canales adhesivos integrados

- Unión e impresión híbridas para geometrías ligeras personalizadas

Reciclaje y Sostenibilidad

- Desarrollo de adhesivos reversibles para facilitar el desmontaje de motores.

- Fórmulas ecológicas para sustituir los adhesivos derivados del petróleo.

Conclusión

La unión optimizada entre rotor y estator está transformando la industria de los motores eléctricos. En lugar de utilizar piezas mecánicas pesadas, los diseñadores ahora emplean adhesivos inteligentes y materiales térmicos para optimizar el rendimiento, la resistencia y la eficiencia de tamaño.

A medida que los motores de alta velocidad impulsan más tecnologías, desde drones hasta aeronaves eléctricas, este método de unión es clave para superar los límites de los motores modernos.