A medida que las industrias buscan ahorrar energía, los motores eléctricos son cruciales para reducir el consumo de energía y promover la sostenibilidad. Su rendimiento depende de dos componentes clave: el estator y el rotor. Con una normativa energética más estricta, la pregunta principal es: ¿qué motor, BLDC o de inducción, es más eficiente?

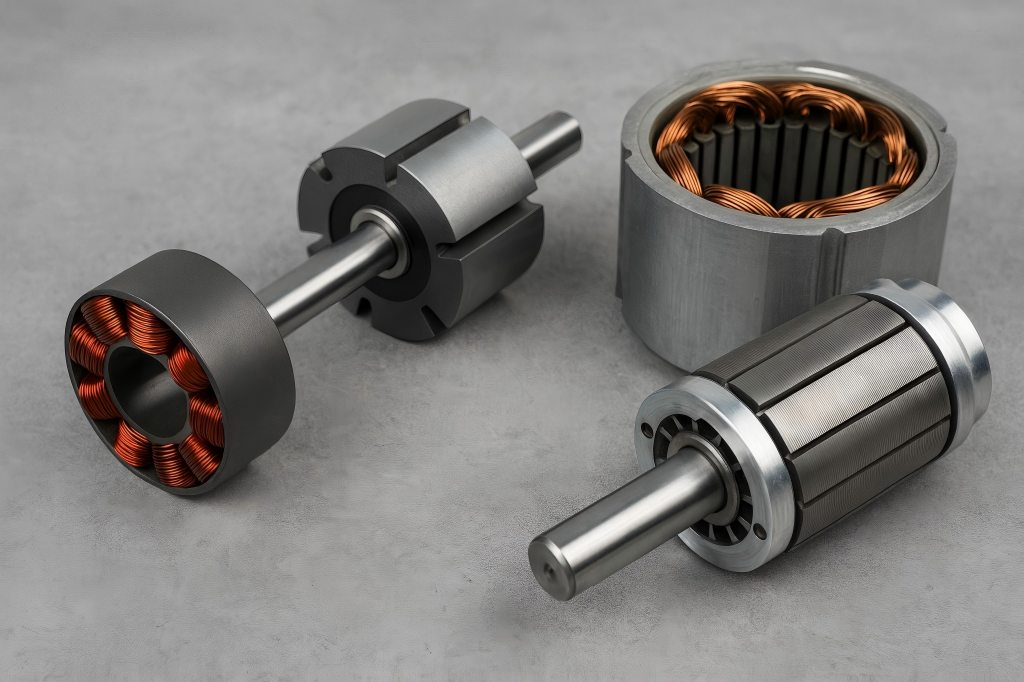

Estator y Rotor de Motor BLDC: Construcción y Funcionamiento

El motor BLDC, un tipo de motor síncrono, funciona mediante imanes permanentes en el rotor y conmutación controlada electrónicamente en el estator. Es reconocido por su alta densidad de potencia, sus excelentes características de velocidad-par y la eficiencia general del sistema.

Diseño del Estator

El estator de un motor BLDC está construido con núcleos de acero laminado con bobinados de cobre integrados. Estos bobinados están dispuestos en una configuración trifásica y se energizan secuencialmente mediante un controlador. En lugar de depender de escobillas mecánicas y conmutadores, el motor BLDC utiliza sensores Hall o técnicas sin sensores para determinar la posición del rotor y aplicar la fase de corriente correcta.

- Material del núcleo: Generalmente compuesto de láminas de acero al silicio de alta calidad con baja pérdida por histéresis.

- Tipo de bobinado: Puede ser distribuido o concentrado, a menudo personalizado para optimizar la generación de par y reducir el cogging.

- Perfil de fuerza contraelectromotriz: Comúnmente trapezoidal o sinusoidal, lo que influye en la complejidad y suavidad del control.

Diseño del Rotor

El rotor está construido con imanes permanentes de tierras raras, comúnmente de neodimio (NdFeB), dispuestos sobre o dentro de un núcleo. Estos imanes mantienen campos magnéticos constantes, eliminando la necesidad de corriente de excitación del rotor y, por lo tanto, reduciendo significativamente las pérdidas de potencia.

- Topologías de rotor: Incluye diseños de montaje superficial, de imán permanente interior (IPM) y de tipo radio.

- Material: Para garantizar la integridad estructural, se suele utilizar acero inoxidable u otros materiales no magnéticos para fabricar el eje y el núcleo del rotor.

El par se produce cuando el campo magnético permanente del rotor interactúa con el campo electromagnético del estator, y la conmutación precisa de la corriente garantiza un control preciso.

Estator y rotor del motor de inducción: Principios de funcionamiento y diseño

Los motores de inducción, en particular los de jaula de ardilla, son predominantes en entornos industriales gracias a su robustez, simplicidad y bajo coste. A diferencia de los motores BLDC, no tienen imanes permanentes ni bobinados de rotor que requieran conexión eléctrica.

Construcción del estator

El estator de un motor de inducción también utiliza núcleos de acero al silicio laminado con bobinados integrados. Al conectarse a una fuente de alimentación de CA, estos bobinados generan un campo magnético giratorio.

- Configuración del bobinado: El bobinado distribuido trifásico es estándar, lo que permite campos magnéticos sinusoidales suaves.

- Laminaciones del núcleo: Laminaciones más gruesas que las de los estatores BLDC, lo que resulta en una mayor pérdida de núcleo a altas frecuencias.

- Diseño de las ranuras: Se utilizan más ranuras para reducir la distorsión armónica y mejorar las características de rizado del par.

Construcción del Rotor

El rotor suele ser una jaula de ardilla de aluminio fundido (o cobre): barras conductoras sólidas cortocircuitadas por anillos terminales. Estos conductores generan corriente cuando el campo magnético giratorio del estator pasa a su alrededor. Esta corriente genera su propio campo magnético, que se combina con el campo del estator para generar movimiento.

- Principio de deslizamiento: El rotor debe girar a una velocidad menor que el campo del estator para inducir corriente, una diferencia clave con el funcionamiento síncrono de los motores BLDC.

- Consideraciones sobre el material: Los rotores de cobre son más eficientes, pero más costosos que los de aluminio.

Esta operación inducida genera mayores pérdidas de potencia internas, pero también simplifica la construcción y el mantenimiento del motor.

Métricas de eficiencia: Comparación de pérdidas de potencia, calor y par

Tras considerar todos los tipos de pérdidas, la eficiencia de los motores eléctricos se determina evaluando la eficacia con la que la energía eléctrica se transforma en energía mecánica.

Métricas de eficiencia del motor BLDC

- Eficiencia típica: 85% a 95%, dependiendo de la velocidad, la carga y la estrategia de control.

- Pérdidas de cobre: Se producen en los devanados del estator; se minimizan mediante la optimización del calibre del cable y la refrigeración.

- Sin pérdidas de cobre en el rotor: Al utilizar imanes, se eliminan las pérdidas I²R del rotor.

- Pérdidas en el núcleo: Menores gracias a una laminación más delgada y a la alta frecuencia de conmutación.

- Rizado de par: Controlado mediante modelado de forma de onda y algoritmos de control sin sensores.

Métricas de eficiencia del motor de inducción

- Eficiencia típica: 75% a 90%, generalmente óptima cerca de la carga nominal.

- Pérdidas en el cobre del rotor: Representan una pérdida de potencia significativa debido a la corriente inducida.

- Pérdidas en el cobre y el núcleo del estator: Mayores con cargas ligeras y bajas frecuencias.

- Pérdidas por fricción y resistencia al viento: Ligeramente mayores debido a la construcción mecánica.

- Pérdida por deslizamiento: Una pérdida continua de potencia durante el funcionamiento que no existe en los motores BLDC.

Al comparar ambos, los motores BLDC muestran una mayor eficiencia máxima y un mejor rendimiento en condiciones de carga parcial y velocidad variable.

Gestión térmica y requisitos de refrigeración

El rendimiento térmico afecta directamente la capacidad de un motor para mantener su eficiencia a lo largo del tiempo.

Dinámica térmica del motor BLDC

- Calentamiento centrado en el estator: La mayor parte del calor se genera en el estator, donde la refrigeración activa (aire o líquido) se implementa con mayor facilidad.

- El rotor se mantiene frío: Los imanes permanentes generan un calor insignificante, lo que mejora la fiabilidad térmica.

- Sensores térmicos: A menudo se integran con los controladores para una retroalimentación térmica precisa.

Dinámica térmica del motor de inducción

- Calentamiento distribuido: Tanto el estator como el rotor generan calor, y el rotor suele ser más difícil de enfriar debido a la rotación.

- Riesgo de sobrecalentamiento del rotor: La corriente inducida puede provocar la degradación térmica de los anillos terminales o las barras conductoras.

- Técnicas de refrigeración: En motores grandes, dependen en gran medida de ventiladores externos o refrigeración de circuito cerrado.

Los motores BLDC ofrecen una ventaja térmica, especialmente en aplicaciones compactas o selladas donde la disipación de calor es difícil.

Impacto de la estrategia de control en la eficiencia

Las estrategias de control de motores no solo regulan el rendimiento, sino que también desempeñan un papel crucial en el consumo de energía.

Sistemas de control de motores BLDC

- Conmutación electrónica: Sustituye a la conmutación mecánica para un control preciso.

- Control sin sensores vs. con sensores: Los diseños sin sensores reducen el coste del hardware, pero requieren algoritmos avanzados.

- Modulación mejorada: El control directo de par (DTC) y el control orientado al campo (FOC) maximizan la respuesta dinámica y reducen las pérdidas.

Sistemas de control de motores de inducción

- Variadores de frecuencia (VFD): Modulan la tensión y la frecuencia para mejorar la eficiencia con carga parcial.

- Control escalar (V/f): Sencillo y rentable, pero menos eficiente con cargas variables.

- Control vectorial sin sensores: Ofrece un mejor control del par, pero introduce pérdidas armónicas.

Los motores BLDC, con sus controles digitales y frenado regenerativo, logran una mayor eficiencia general basada en el control, especialmente en aplicaciones modernas que requieren cambios frecuentes de velocidad.

Rendimiento específico de la aplicación

Vehículos eléctricos (VE)

- Ventajas de los motores BLDC: Alto par a bajas velocidades, tamaño compacto, frenado regenerativo.

- Uso en inducción: Históricamente utilizado por Tesla, ahora reemplazado en gran medida por motores de imanes permanentes para mayor eficiencia.

Automatización industrial

- Motores de inducción: Preferidos para cintas transportadoras, bombas y compresores por su robustez y simplicidad.

- Motores BLDC: Cada vez más utilizados en brazos robóticos, máquinas CNC y servosistemas que requieren un control preciso.

Electrodomésticos

- Motores BLDC: Se encuentran en lavadoras, ventiladores y sistemas de climatización (HVAC) para ahorrar energía y un funcionamiento más silencioso.

- Motores de inducción: Siguen siendo comunes en sistemas antiguos debido a su bajo costo y larga vida útil.

Sistemas de energía renovable

- Motores BLDC: Se utilizan en sistemas eólicos e hidroeléctricos de pequeña escala.

- Motores de inducción: Se utilizan en grandes aerogeneradores conectados a la red eléctrica con inversores externos.

Consideraciones sobre la complejidad y los costos de fabricación

Fabricación de motores BLDC

- Integración de imanes: La manipulación de imanes de tierras raras requiere precisión y protección térmica.

- Integración del controlador: Aumenta el coste del sistema, pero ofrece flexibilidad programable.

- Personalización: Alta, especialmente en la topología del devanado del estator y la forma del rotor.

Fabricación de motores de inducción

- Producción en masa optimizada: Componentes sencillos y estandarizados que permiten una producción rentable.

- Rotores de fundición a presión: La fundición de aluminio reduce la mano de obra y el mecanizado.

- Menores requisitos electrónicos: Los variadores y controladores son opcionales para configuraciones de velocidad fija.

Si bien los motores BLDC son más eficientes, su costo inicial de producción es mayor debido a los materiales y la electrónica. Sin embargo, el ahorro de energía a largo plazo podría compensar esta diferencia.

Eficiencia del ciclo de vida y mantenimiento

Ciclo de vida del motor BLDC

- Mayor vida útil: Sin escobillas que se desgasten, menos contactos mecánicos.

- Bajo mantenimiento: Ideal para sistemas sellados o de difícil acceso.

- Monitoreo predictivo: La retroalimentación del controlador permite diagnósticos preventivos.

Ciclo de vida del motor de inducción

- Durabilidad mecánica: Comprobada durante décadas de uso, especialmente en entornos industriales.

- Requiere mantenimiento: Los rodamientos, ventiladores y el aislamiento se degradan con el tiempo.

- Fácil de rebobinar y reparar: Menor coste de reparación en caso de avería.

Cuando se tienen en cuenta el costo total de propiedad y el tiempo de inactividad por mantenimiento, los motores BLDC con frecuencia ofrecen una mejor eficiencia del ciclo de vida, especialmente en sistemas con ciclos frecuentes de arranque y parada.