La robótica está en rápido crecimiento y requiere un control de movimiento más preciso y eficiente. Los motores paso a paso son útiles, pero los modelos estándar suelen ser insuficientes. Los estatores y rotores personalizados son ahora cruciales para satisfacer las necesidades robóticas específicas.

Este artículo explora nuevas tendencias, estrategias de diseño, avances en la fabricación y ejemplos del mundo real de componentes de motores paso a paso personalizados utilizados en robótica.

Por qué son importantes los motores paso a paso personalizados en robótica

Limitaciones de los motores paso a paso estándar

Los motores paso a paso estándar se asemejan al enfoque de «talla única» en el diseño electromecánico. Disponibles en tamaños discretos (p. ej., NEMA 17, 23, 34), configuraciones de bobinado fijas y ángulos de paso típicos (1,8°, 0,72°), son ideales para el control de movimiento de propósito general. Sin embargo, la robótica presenta una serie de desafíos con matices:

- Compacidad con alto par: Los subconjuntos robóticos, como brazos articulados, pinzas o cardanes para cámaras, requieren motores físicamente pequeños, pero capaces de proporcionar un alto par. Las soluciones estándar a menudo sacrifican una característica por la otra.

- Par de baja ondulación: Un movimiento suave sin microvibraciones es fundamental para aplicaciones como la manipulación microscópica o las platinas ópticas. Los diseños de polos personalizados pueden minimizar el par de retención y la ondulación del par.

- Tolerancia a entornos externos: La robótica a menudo se aventura en condiciones extremas, ya sean entornos industriales con alta vibración, entornos médicos esterilizables o temperaturas extremas. Los motores estándar pueden requerir el rediseño de los recubrimientos del estator, los imanes del rotor y los conjuntos de cojinetes para soportar estas condiciones.

- Configuraciones multifásicas: Ciertas tareas de alto rendimiento se benefician de más de las dos o tres fases estándar, lo que permite un control más preciso, un movimiento más suave y redundancia.

Soluciones personalizadas: Impulsando mejoras de rendimiento

Los conjuntos de estator y rotor de motor paso a paso a medida ofrecen mejoras significativas:

- Topología electromagnética optimizada: Al ajustar el número de polos, los ángulos de inclinación, los patrones de bobinado y la geometría de las ranuras, los ingenieros logran un par por bobinado preciso, características de ondulación del par y una eficiencia adaptada al sistema robótico.

- Miniaturización del motor: Los diseños avanzados de rotor-estator (como núcleos de hierro laminado de perfil delgado o aleaciones adheridas) permiten altas densidades de par en envolventes más pequeños.

- Personalización ambiental: Los recubrimientos personalizados, como el barniz de estator conformado, la encapsulación epóxica y el recubrimiento anticorrosivo de los imanes del rotor, permiten una tolerancia de nivel alquímico a la humedad, el polvo, el calor o los productos químicos.

- Soluciones de detección integradas: La incorporación de sensores de efecto Hall, codificadores magnéticos o sensores de temperatura directamente en los conjuntos de estator o rotor permite una integración perfecta del sistema y un control avanzado de la retroalimentación.

Elementos clave de diseño de estatores y rotores personalizados

Arquitectura del estator y esquemas de bobinado

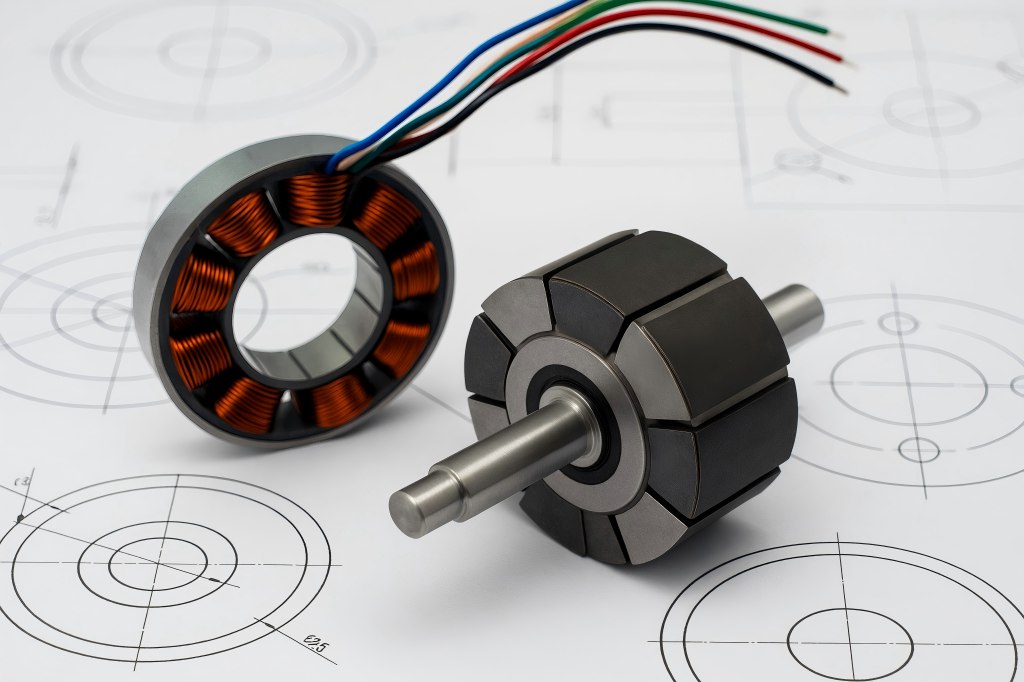

El estator es la central eléctrica estacionaria: un núcleo de hierro laminado con bobinas enrolladas para generar campos magnéticos giratorios. Las consideraciones de diseño personalizado se centran principalmente en:

- Diseño del panel de laminación: Los ingenieros seleccionan combinaciones de ranuras y polos para controlar el ángulo de paso (p. ej., pasar de 1,8° a 0,45° modificando el número de polos). Las laminaciones sesgadas reducen la ondulación del par, pero aumentan la complejidad de fabricación. Los perfiles de laminación especializados también permiten estatores interiores para diseños de eje hueco o perfiles de bastidor compactos.

- Topología del bobinado: Los bobinados bipolares estándar en serie o paralelo pueden dar paso a arquitecturas de bobinado multicapa o superpuesto. El alambre magneto de calibre fino (p. ej., 28–32 AWG) con relleno de resina epoxi facilita la miniaturización, lo que permite múltiples espiras manteniendo el rendimiento térmico.

- Aislamiento y gestión térmica: Los aislamientos personalizados (barnices de clase H o C) mejoran la tolerancia a la temperatura. Algunos estatores integran rutas de refrigeración conductivas o circuitos de canales de vapor para disipar activamente el calor en aplicaciones de alta potencia.

- Integración de sensores: La integración de sensores Hall en posiciones angulares precisas dentro del núcleo del estator permite un control de lazo cerrado sin necesidad de soportes externos. También se pueden incluir codificadores magnéticos para el control de submicropasos.

Configuraciones del Rotor

El rotor, que alberga los imanes permanentes o los polos de reluctancia variable, debe complementar el diseño del estator para proporcionar un movimiento preciso y optimizado en cuanto al par. Las consideraciones incluyen:

- Calidad del imán: Los imanes de tierras raras (típicamente N45–N52 NdFeB) ofrecen una alta densidad energética en encapsulados miniatura. Los imanes personalizados pueden segmentarse, sesgarse o unirse en configuraciones especiales para controlar la distribución del flujo y reducir el par de cogging.

Diseño del núcleo del rotor: Los rotores interiores laminados favorecen una baja inercia y trayectorias de flujo eficientes, mientras que los rotores ranurados de hierro pesado mejoran la estabilidad inercial en situaciones de alta carga. Los diseños híbridos combinan ambos para casos de uso específicos.

Comportamiento térmico: El rendimiento del imán del rotor se degrada a altas temperaturas. Los rotores con ventilación radial personalizados, los recubrimientos mejorados o los termistores internos pueden mitigar este efecto.

Características mecánicas: Cuando la estabilidad es crítica, por ejemplo, en robótica quirúrgica o drones de microexploración, el equilibrio dinámico del rotor se convierte en un requisito. Las características personalizadas del contrapeso y los diseños de eje de acoplamiento están diseñados para cumplir con estrictas especificaciones de vibración (desequilibrio residual inferior a 10 µm).

Técnicas de fabricación e innovaciones

Estampado y Laminación Avanzados

El estampado de precisión de laminaciones es la técnica más común para los núcleos de estator. Los perfiles personalizados y las laminaciones especiales con ranuras permiten ángulos de inclinación de tan solo 1° por polo, lo que reduce la ondulación del par. La calidad del borde se controla con una tolerancia dimensional de <5 µm, lo que minimiza la excentricidad del entrehierro. Los núcleos unidos alternativos, producidos mediante laminación adhesiva, permiten formas de núcleo complejas, como las que tienen ranuras en el interior del orificio para ejes huecos.

Bobinado de Alta Precisión

Las plataformas automatizadas de microbobinado, diseñadas específicamente para estatores de tamaño exigente, permiten bobinar alambre de 32 AWG o inferior en patrones cruzados o multicapa con un control de tensión avanzado de <1 N. El moldeo por transferencia de resina (RTM) o la impregnación de resina al vacío producen paquetes de bobinado sin huecos que resisten ciclos térmicos y choques mecánicos.

Manipulación y montaje de imanes

El montaje de los imanes del rotor se realiza en salas blancas conformes a la norma ISO 14644, utilizando herramientas automatizadas de selección y colocación para orientar con precisión cada segmento magnético. Se utilizan adhesivos certificados para alta temperatura y tensión mecánica (p. ej., epoxi a 200 °C) para garantizar la integridad del rotor. El equilibrado posterior, tanto estático como dinámico, se realiza según la norma ISO 1940 A1.5 o superior.

Recubrimiento y sobremoldeo

Para entornos hostiles, los estatores se recubren con capas conformadas de barniz o resina epoxi de 0,5 mm de espesor. Los rotores pueden estar niquelados o recubiertos con pintura en polvo para mayor resistencia a la corrosión. En aplicaciones submarinas, expuestas a productos químicos o al vacío, los motores totalmente sobremoldeados con encapsulado de TPU proporcionan un aislamiento ambiental completo.

Electrónica de Control e Integración

Los diseños personalizados de rotor-estator son solo una parte del proceso; deben combinarse con electrónica que aproveche al máximo sus capacidades:

Adaptación de Controlador y Amplificador

Los motores paso a paso de alto rendimiento pueden requerir controladores bipolares en modo corriente capaces de micropasos de hasta 256 o 512 pasos/rev. En escenarios de alta tensión, se prefieren los controladores lineales para una regulación suave de la corriente a frecuencias de hasta 100 kHz. Algunos sistemas integran los circuitos del controlador directamente en la carcasa del motor, lo que minimiza el cableado y las interferencias electromagnéticas (EMI), a la vez que permite bucles de retroalimentación de corriente avanzados.

Mecanismos de Retroalimentación

La integración de sensores Hall o codificadores en el estator permite el control de bucle cerrado, convirtiendo un motor paso a paso en un servohíbrido. Esto permite detectar pasos perdidos, mantener la posición bajo carga y eliminar la resonancia. El firmware personalizado y los algoritmos de control, como LQG o H∞, optimizan el rendimiento, el ajuste adaptativo de la corriente y las estrategias antirresonancia.

Comunicación y conectividad

En los sistemas robóticos distribuidos, los motores se conectan mediante buses de campo industriales (EtherCAT, CANopen, SERCOS) o protocolos inalámbricos (p. ej., Wi-Fi 6, BLE 5.2). La electrónica personalizada del motor admite funciones de resiliencia como comprobaciones de redundancia cíclica, capacidad de intercambio en caliente y diagnóstico in situ. El mantenimiento se desplaza a la izquierda: las actualizaciones de firmware y los registros de seguimiento en tiempo de ejecución permiten el mantenimiento predictivo en las flotas de fabricantes de equipos originales (OEM).

Casos Prácticos de Aplicación

Para ilustrar el impacto de la ingeniería personalizada de estator-rotor, se presentan varias implementaciones reales en sectores verticales de la robótica.

Robótica Médica de Precisión – Manipulador Microquirúrgico

Una empresa de robótica médica que desarrollaba herramientas para cirugía oftálmica se encontró con limitaciones con los motores estándar NEMA 8: eran demasiado gruesos y térmicamente inestables en entornos con temperatura corporal (37 °C). La empresa se asoció con un proveedor de mecatrónica para desarrollar:

- Un estator de 48 polos laminado con dientes inclinados a 0,8° por polo para una ondulación de par ultra baja.

- Termistor y microcodificador integrados en el orificio del estator.

- Un rotor con imanes de NdFeB ultrafinos unidos, alta estabilidad térmica y equilibrio dinámico de < 2 µm.

- Recubrimientos de barniz con clasificación criogénica.

Rendimiento resultante: resolución de micropasos de 0,0075°, fluctuación cero detectable de hasta 0,5 µm de traslación y contención de la fuga térmica durante 60 minutos de funcionamiento continuo.

Robótica Industrial – Pick & Place de Alta Velocidad

Una planta de ensamblaje de electrónica requería transiciones de paso inferiores a 5 ms y una colocación precisa a 45 000 picks por hora con un tiempo de inactividad mínimo. Se desarrolló un motor a medida con:

- Un estator de seis fases que permite micropasos finos.

- Rotor con ventilación interior optimizado para refrigeración por aire forzado.

- Compensación de retención mecanizada superficialmente mediante polos sesgados.

Esto permitió la operación en bucle cerrado a una frecuencia PWM de 200 kHz, con una resolución de paso de 0,12°, recuperación de energía al desacelerar y una reducción del tiempo de inactividad acumulado de 3,6 horas al mes por línea.

Robótica Espacial – Actuación del Rover Lunar

Un contratista de robótica espacial que diseñaba las juntas del rover exploratorio con destino a la superficie lunar (con oscilaciones de temperatura de -180 °C a +120 °C) necesitaba motores que resistieran el choque térmico y la desgasificación por vacío. La solución personalizada resultante incluía:

- Un estator interior con laminaciones adheridas compatibles con vacío y bobinados con aislamiento de kapton.

- Rotor encapsulado en epoxi con imanes de tierras raras endurecidos por radiación y revestimiento terrestre Cerakote.

- Sensores Hall de doble redundancia con clasificación de niveles de radiación ISO 6070.

- Rotor completamente equilibrado (desequilibrio residual < 0,1 g·mm).

Estos motores superaron una prueba combinada de ciclos térmicos y de vacío (Mil-Std-810) y demostraron ≥2 millones de ciclos de funcionamiento a tasas de rampa de ±5 °C/s sin degradación del rendimiento.

Consideraciones empresariales y tendencias del mercado

Relación costo-rendimiento

Los motores estator-rotor personalizados pueden costar de 2 a 5 veces más que las variantes estándar disponibles comercialmente, debido a los requisitos de herramientas, materiales, fabricación de precisión y pruebas. Sin embargo, cuando las mejoras de rendimiento permiten una mayor productividad, una reducción del tiempo de inactividad durante el ensamblaje o nuevas oportunidades de negocio (por ejemplo, en el sector médico o espacial), el retorno de la inversión (ROI) se vuelve atractivo.

Cadena de suministro y plazos de entrega

Las herramientas de laminación personalizadas, las máquinas de bobinado y el mecanizado de imanes requieren plazos de entrega de 8 a 16 semanas. La planificación estratégica del inventario o las estrategias de plataforma modular (que combinan existencias de estatores estándar con bobinados o rotores personalizados) ayudan a los fabricantes a mitigar los largos plazos de entrega y los costos de inventario.

Cumplimiento normativo y de estándares

La robótica médica exige la norma IEC 60601, las misiones espaciales se basan en los estándares de la NASA/ESA (por ejemplo, ECSS) y las líneas industriales se ajustan a las certificaciones ISO 9001 y UL. Los motores personalizados pueden requerir componentes con certificación UL, materiales biocompatibles o adhesivos de baja emisión de gases. Los sistemas de calidad deben estar acreditados y ser trazables desde el diseño hasta el envío.

Tendencias emergentes

Fabricación aditiva: Los núcleos de estator metálicos impresos en 3D permiten rutas de flujo optimizadas topológicamente con canales de refrigeración integrados, aunque actualmente presentan limitaciones por el coste y las necesidades de post-recocido.

- Alternativas a los imanes de tierras raras: Ante la fluctuación de los precios del NdFeB, algunos proveedores están probando componentes de respaldo de ferrita adherida o AlNiCo, que ofrecen menor densidad de par y mayor resiliencia térmica.

- Motores inteligentes: Los motores que integran microcontroladores compatibles con IoT y análisis predictivo del estado mediante protocolos de red en tiempo real ayudan a los fabricantes de equipos originales (OEM) a migrar de modelos de garantía a modelos de rendimiento como servicio (RaaS).

Flujo de trabajo de ingeniería para el desarrollo de motores personalizados

Paso 1: Captura de Requisitos

Los motores comienzan con una conversación: ¿cuál es el rango de rendimiento, las restricciones ambientales, el rango físico y el final de su vida útil? Las variables clave incluyen las curvas de par, la resolución de paso, las restricciones de volumen/peso, los factores de temperatura/humedad/exposición, los ciclos de vida, el ruido y las normas regulatorias.

Paso 2: Diseño Electromagnético

Se puede utilizar Solaris o Flux para iterar los patrones de laminación, el número de ranuras/polos, la inclinación y la disposición del bobinado. Los ingenieros simulan el par frente a la velocidad, el par de retención, la ondulación del par, las pérdidas en el núcleo y los niveles de saturación del flujo.

Paso 3: Diseño Mecánico/Estructural

La integración del balanceo del rotor, la interfaz de la carcasa, las rutas de disipación térmica y el blindaje mecánico se modela en SOLIDWORKS o CATIA. Se analizan las precargas de los sujetadores, la desviación axial, la selección de rodamientos y la rigidez radial.

Paso 4: Prototipo y Prueba

Se fabrica un prototipo de lote pequeño (normalmente de 5 a 10 unidades) y se somete a pruebas de ingeniería: medición de flujo, comprobación de la interfaz de la caja de engranajes de diámetro interior, ciclos térmicos, equilibrado estático/dinámico y análisis del espectro de vibración y ruido acústico. Cuando es necesario, se realizan pruebas de conformidad (pruebas de fugas médicas, horneado al vacío, EMI/EMC).

Paso 5: Iteración y Producción

Las deficiencias de rendimiento se retroalimentan en el ciclo de diseño, por ejemplo, el ajuste de la inclinación, los cambios de relleno del bobinado o las modificaciones del recubrimiento. Una vez validadas, se finaliza el utillaje de producción, se cierra la cadena de suministro y se implementan medidas de control de calidad continuas (seguimiento de Cp/Cpk, controles de lotes de la curva de par).

Desafíos y oportunidades

Desafíos

- Complejidad vs. Fiabilidad: Las soluciones más personalizadas introducen más variables (laminaciones sesgadas, paquetes de bobinado fino) que exigen un estricto control de fabricación.

- Costos de ampliación: Con volúmenes más pequeños (de cientos a miles), la amortización de las herramientas se vuelve significativa.

- Dependencia de los materiales: La fluctuación de los costos de las aleaciones de hierro y los materiales de tierras raras influye en las decisiones de precios y diseño.

- Resiliencia de la cadena de suministro: Para materiales como los imanes de NdFeB o el barniz de clase H, la redundancia en el suministro es fundamental para evitar retrasos.

Oportunidades

La misma complejidad que plantea desafíos también abre fronteras de innovación:

- Mercados especializados de alto rendimiento: Robots médicos, dispositivos quirúrgicos, industria aeroespacial, máquinas de microensamblaje y robótica espacial operan en áreas de alto rendimiento donde la rentabilidad por motor supera con creces los costos unitarios.

- Plataformas modulares personalizadas: Los fabricantes de equipos originales (OEM) pueden elegir entre plataformas familiares escalables (dimensión de núcleo estándar con inclinación, bobinado e imanes personalizables), lo que reduce el costo total y ofrece un rendimiento modular.

- Mantenimiento inteligente de motores: Los diagnósticos integrados, la conectividad de red y los datos de rendimiento crean oportunidades para que las empresas de suscripción ofrezcan servicios de motor como servicio o mantenimiento basado en la condición.

Perspectivas de futuro

La intersección de la robótica y el diseño de motores paso a paso personalizados está a punto de acelerarse:

- Electrónica integrada: Los motores con controladores de nivel servo enchufables o procesadores DSP integrados podrían ofrecer detección de bloqueo, control de par y bucles de control de alta velocidad listos para usar.

- Materiales avanzados: La investigación en aleaciones de hierro nanocristalino, laminados de fibra de carbono integrados y recubrimientos de grafeno podría revolucionar la densidad de potencia y la gestión térmica.

- Fabricación aditiva a escala: A medida que la fusión de metales por láser escala, las carcasas de estator de una pieza con refrigeración conformada se vuelven más accesibles, lo que reduce la complejidad del ensamblaje.

- Diseño impulsado por IA: Las herramientas de diseño generativo pueden optimizar las geometrías de polos y ranuras para cumplir con las curvas personalizadas de rizado de par y rendimiento térmico.