El rendimiento y la eficiencia general de un motor eléctrico dependen en gran medida del factor de llenado de la ranura del estator. Al optimizar este factor, los fabricantes pueden optimizar el uso del cobre del motor, reducir las pérdidas y optimizar el rendimiento térmico. Sin embargo, lograr el factor de llenado ideal requiere una cuidadosa atención al diseño, los procesos de fabricación y la selección de materiales.

Entendiendo el factor de llenado de ranuras

El factor de llenado de ranura se refiere al porcentaje del volumen total de la ranura que ocupa el material conductor (normalmente cobre) en comparación con el volumen total disponible en las ranuras del estator. Un factor de llenado de ranura más alto significa que se concentra más cobre en las ranuras del estator, lo que mejora la densidad de potencia del motor y reduce las pérdidas totales de cobre durante el funcionamiento.

El factor de llenado de ranura se puede calcular utilizando esta fórmula:

Factor de llenado de ranura = (Volumen de cobre en la ranura/Volumen total de la ranura)*100

Los fabricantes de motores buscan un factor de llenado de ranura alto para mejorar la eficiencia y la densidad de par. Sin embargo, un factor de llenado excesivamente alto puede dificultar la disipación térmica y la resistencia mecánica, lo que afecta la fiabilidad a largo plazo.

Utilice materiales de aislamiento delgados y de alta calidad

Los materiales de aislamiento afectan considerablemente el factor de llenado de las ranuras. Los aislamientos más gruesos, si bien proporcionan aislamiento eléctrico, reducen el espacio para los conductores de cobre. El uso de materiales de aislamiento más delgados y de alta calidad aumenta el área de cobre disponible dentro de las ranuras del estator.

Los materiales de aislamiento modernos, como las películas de polímeros avanzados, no solo son más delgados, sino que también ofrecen mejor resistencia térmica y aislamiento eléctrico. Esta reducción del espesor del aislamiento permite una mayor densidad de empaquetamiento de los conductores de cobre. Además, los aislamientos delgados son más flexibles, lo que permite técnicas precisas de bobinado que optimizan aún más el relleno de las ranuras.

Sin embargo, es fundamental equilibrar el espesor del aislamiento con la fiabilidad del motor. Un aislamiento más grueso puede ser necesario para ciertas aplicaciones que implican altos voltajes o entornos hostiles, por lo que es fundamental una cuidadosa selección del material.

Seleccione formas óptimas de cables y conductores

Una forma eficaz de mejorar el factor de llenado de las ranuras del estator es seleccionar las formas óptimas de los cables. Si bien los cables redondos son fáciles de fabricar, las formas no circulares, como los conductores rectangulares o sectoriales, permiten un mejor aprovechamiento del espacio de las ranuras, aumentando la densidad de empaquetamiento. Estas formas reducen los entrehierros entre los devanados, mejorando la eficiencia y disminuyendo la resistencia.

Si bien los conductores no circulares mejoran el rendimiento, complican la fabricación, requiriendo máquinas de bobinado precisas. Sin embargo, las mejoras en la eficiencia a menudo justifican la complejidad adicional.

| Forma del alambre | Factor de llenado de ranura | Ventajas | Contras |

| Alambre redondo | 60-70% | Fácil de fabricar, menos costoso. | Menor densidad de empaquetamiento |

| Rectangular | 75-85% | Mayor relleno, mejor utilización del espacio | Fabricación más compleja |

| Sector en forma | 80-90% | Maximizar el uso del cobre, mejor eficiencia | Bobinado más complejo |

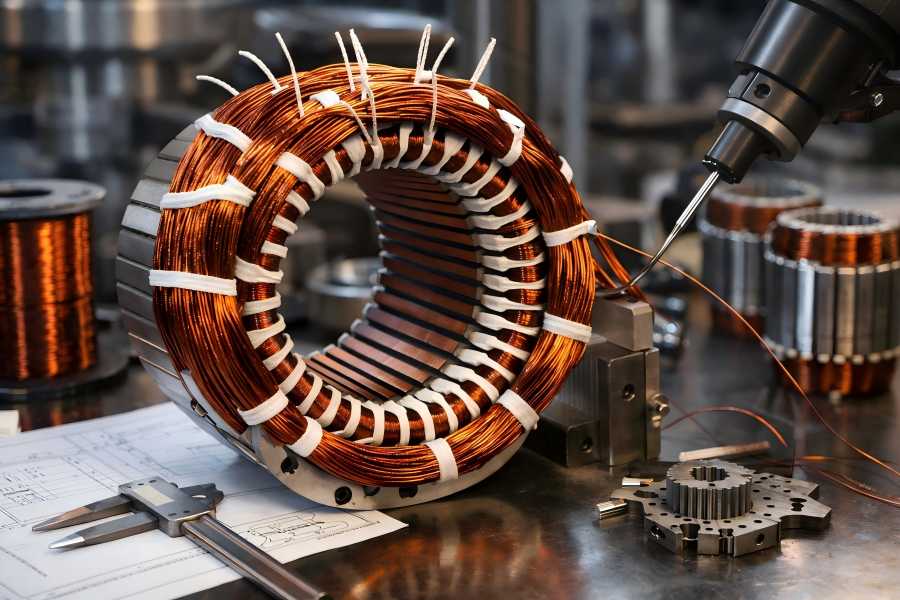

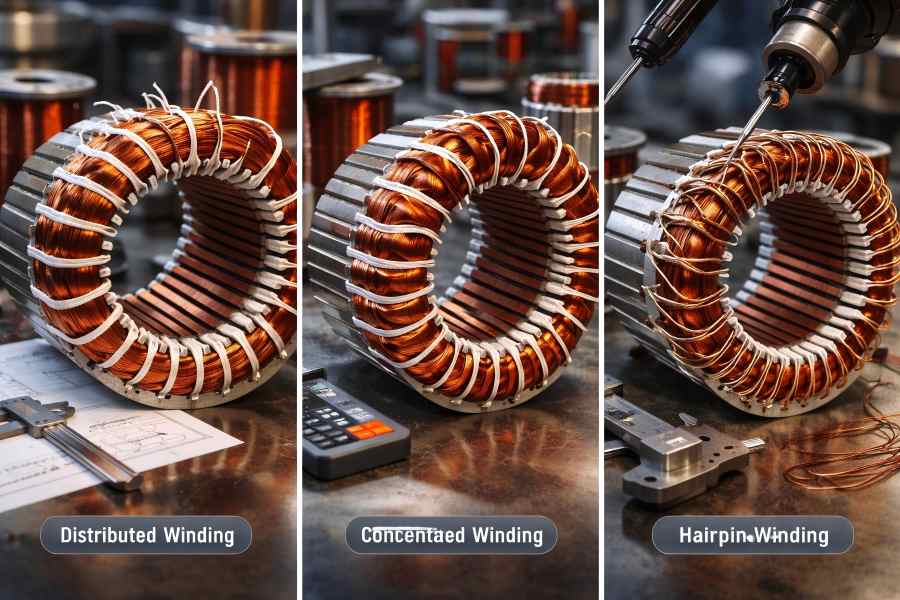

Implementar técnicas avanzadas de bobinado

El bobinado de las bobinas es crucial para lograr un factor de llenado de ranura óptimo. Las técnicas de bobinado tradicionales, como el bobinado de solapamiento y el bobinado de ondas, pueden mejorarse mediante métodos avanzados como el bobinado distribuido, el bobinado concentrado y el bobinado de horquilla.

- Bobinados distribuidos:Esta técnica distribuye las bobinas en múltiples ranuras, lo que garantiza una distribución uniforme del campo magnético y reduce las pérdidas por corrientes parásitas. Sin embargo, generalmente resulta en un factor de llenado de ranura menor en comparación con los devanados concentrados.

- Bobinados concentrados:Las bobinas se agrupan en una sola ranura, optimizando el espacio y aumentando el factor de llenado de la ranura, lo que mejora la eficiencia del motor. Sin embargo, esto puede causar mayor distorsión armónica y estrés térmico, lo que afecta la confiabilidad.

- Bobinados de horquilla:Los segmentos de cable se doblan en forma de U y se insertan en las ranuras del estator, maximizando el aprovechamiento del espacio y reduciendo el número de espiras. Este método aumenta el factor de llenado de la ranura y la densidad de corriente, mejorando así el rendimiento del motor.

Al adoptar técnicas de bobinado avanzadas, los fabricantes pueden optimizar significativamente el factor de llenado de la ranura del estator y, al mismo tiempo, mejorar el rendimiento del motor, el torque y la eficiencia general.

| Técnica de bobinado | Aumento del factor de llenado | Ventajas | Contras |

| Bobinado distribuido | 10-15% | Distribución uniforme del campo magnético | Factor de llenado más bajo |

| Bobinado concentrado | 20-30% | Mayor llenado de ranuras, mayor eficiencia | Distorsión armónica más alta |

| Bobinado de horquilla | 15-20% | Alta utilización de cobre, compacto |

Optimizar la geometría de la ranura

La geometría de las ranuras del estator es otro factor crítico para determinar el factor de llenado de ranura alcanzable. La forma y las dimensiones de las ranuras, incluyendo la profundidad, el ancho y el diseño general de las mismas, influyen en la cantidad de cobre que se puede insertar en el estator.

Los diseños de ranuras demasiado estrechos o poco profundos pueden limitar la cantidad de material conductor que se puede alojar, lo que reduce el factor de llenado. Por el contrario, las ranuras demasiado grandes pueden generar espacio desperdiciado y un uso ineficiente del cobre, lo que disminuye la eficiencia del motor.

La optimización de la geometría de las ranuras maximiza el volumen de cobre, manteniendo al mismo tiempo la integridad del estator. Los ingenieros utilizan análisis de elementos finitos (FEA) y CFD para refinar las formas y tamaños de las ranuras, evaluando su impacto en el rendimiento, la disipación térmica y los costos.

Mejorar los procesos de inserción de bobinas

La inserción de la bobina es crucial para el factor de llenado de la ranura del estator. Una inserción incorrecta o ineficiente puede provocar una baja densidad de empaquetamiento, desperdiciando espacio de cobre y reduciendo el rendimiento del motor.

Los sistemas modernos de inserción automatizada utilizan brazos robóticos y equipos de manipulación de bobinas para colocarlas con precisión, minimizando daños y deformaciones, y garantizando un posicionamiento correcto. Estos sistemas permiten una inserción más rápida y consistente, reduciendo el error humano y mejorando la precisión del llenado de ranuras.

Además, el uso de revestimientos de ranuras o ayudas para la inserción de bobinas puede mejorar aún más el factor de llenado de ranuras al proporcionar soporte adicional para las bobinas y garantizar que permanezcan en su lugar durante los procesos de bobinado e inserción.

Utilice bobinas preformadas cuando sea aplicable

Las bobinas preformadas ofrecen otro método para mejorar el factor de llenado de las ranuras del estator. Se fabrican fuera de planta, a menudo en condiciones controladas, y luego se insertan directamente en las ranuras del estator durante el ensamblaje. Este proceso garantiza la consistencia de la forma y el tamaño de la bobina, lo que reduce la probabilidad de deformación o daños que pueden ocurrir durante el conformado in situ.

Las bobinas preformadas también proporcionan un control más preciso del factor de llenado de las ranuras, ya que están diseñadas para ajustarse perfectamente a las ranuras del estator. Al eliminar la necesidad de formar las bobinas in situ, este método reduce la posibilidad de errores y proporciona un método más fiable para lograr factores de llenado óptimos.

Sin embargo, el uso de bobinas preformadas conlleva costos iniciales más elevados debido a los pasos de fabricación adicionales requeridos. Por lo tanto, es más adecuado para producciones de gran volumen, donde las ventajas de consistencia y eficiencia compensan la inversión adicional.

Emplee impregnación al vacío y relleno de resina

La impregnación al vacío es un proceso ampliamente utilizado para mejorar el rendimiento mecánico y térmico de estatores de motorEsta técnica consiste en impregnar el devanados del estatorcon un material de resina en condiciones de vacío, asegurando que la resina llene todos los huecos dentro de los devanados y ranuras.

Este proceso no solo aumenta el factor de llenado de ranuras, sino que también mejora la conductividad térmica y la resistencia mecánica del estator, reduciendo la probabilidad de degradación de la bobina en condiciones de alta temperatura y carga. La impregnación al vacío ayuda a mejorar la fiabilidad general y la vida útil del motor, lo que la hace especialmente beneficiosa para aplicaciones de alto rendimiento.

Además, el relleno de resina ayuda a reducir la vibración y el ruido mecánico, mejorando el rendimiento y la eficiencia del motor. Sin embargo, el proceso de impregnación al vacío requiere equipos especializados y un control minucioso del proceso de curado de la resina, lo que lo convierte en una opción más compleja y costosa en comparación con otros métodos.

Tecnologías de control de calidad e inspección

Un control de calidad eficaz garantiza que las ranuras del estator cumplan con las especificaciones. Técnicas avanzadas de imagen, como rayos X, ultrasonido y escaneo 3D, miden el factor de llenado de las ranuras y detectan huecos o irregularidades en la colocación de las bobinas.

Mediante la monitorización en tiempo real durante los procesos de bobinado e inserción, los fabricantes pueden ajustar los parámetros para garantizar un llenado óptimo de las ranuras. Los sistemas de inspección automatizados también pueden ayudar a detectar defectos en las bobinas, garantizando que solo productos de alta calidad lleguen a la etapa final de ensamblaje.

Estas tecnologías permiten a los fabricantes lograr una alta precisión y consistencia, lo que da como resultado motores con mejor rendimiento y eficiencia.