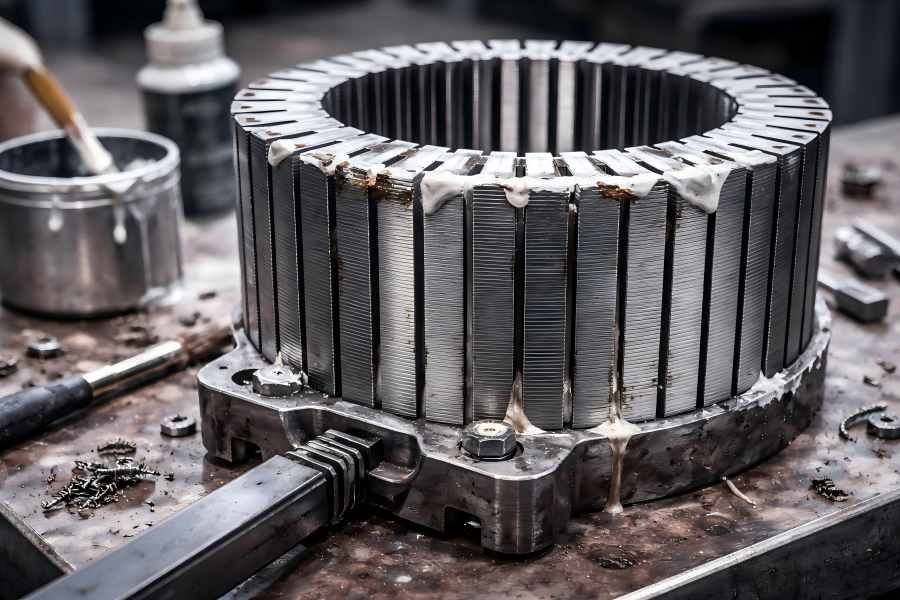

La fabricación de conjuntos de laminación es crucial en la industria de motores eléctricos. Ya sea para motores industriales o vehículos eléctricos, las laminaciones tienen un impacto significativo en el rendimiento, la eficiencia y la fiabilidad del motor.

Incluso pequeños errores en la selección de materiales o en el montaje pueden provocar ineficiencias, mayores pérdidas y una menor vida útil, lo que da lugar a costosas reparaciones y reclamos de garantía.

Selección inadecuada de materiales y malas prácticas de manipulación

La selección de materiales es crucial para producir resultados efectivos. pilas de laminaciónEl acero eléctrico y las aleaciones magnéticas deben tener un espesor uniforme, propiedades magnéticas consistentes y recubrimientos de aislamiento adecuados para evitar corrientes de Foucault que pierdan energía.

La elección de materiales de baja calidad, a menudo debido a presiones de costos o a una evaluación deficiente de los proveedores, puede generar defectos difíciles de solucionar posteriormente. Las laminaciones de baja calidad con estructuras de grano, recubrimientos o espesores inconsistentes aumentan las pérdidas en el núcleo y reducen la eficiencia, el par y la fiabilidad del motor.

El manejo adecuado de los materiales antes y durante el montaje es crucial. La exposición a la humedad, el polvo, los aceites y los contaminantes puede causar oxidación, defectos superficiales y debilitamiento del aislamiento, lo que degrada el rendimiento magnético y provoca un apilado desigual, desalineación y problemas en el núcleo del motor.

Mejores prácticas:

- Establecer estándares estrictos de inspección de entrada para dimensiones de materiales, recubrimientos y composición química.

- Almacene las laminaciones en entornos controlados con humedad regulada y condiciones de aire limpio.

- Limite la manipulación física; utilice guantes limpios y estantes de almacenamiento específicos para reducir la contaminación de la superficie.

Técnicas de estampación inadecuadas y errores de herramientas

La precisión de las operaciones de estampación determina directamente la integridad geométrica y magnética de cada pieza. laminacionesLos procesos de punzonado incorrectos, las matrices desgastadas o las prensas de estampación mal mantenidas pueden producir bordes irregulares, rebabas o variaciones en la forma que inhiben el apilado adecuado.

Las laminaciones con rebabas, bordes afilados o dimensiones inconsistentes son más difíciles de alinear, lo que crea entrehierros, desajustes y tensiones mecánicas. Estos defectos interrumpen el flujo magnético y aumentan las pérdidas en el núcleo. Además, un mantenimiento deficiente de las herramientas provoca un desgaste desigual y una desviación de la calidad con el tiempo, incluso si las calibraciones iniciales fueron correctas.

En las operaciones de estampación, los problemas más comunes incluyen:

- Formación excesiva de rebabas:Esto ocurre cuando las holguras entre punzón y matriz no se ajustan al espesor del material o las herramientas no se mantienen afiladas. Las rebabas pueden engancharse en las láminas adyacentes y dificultar el apilado.

- Fracturas y agrietamiento de los bordes:Los ajustes inadecuados de la prensa o las herramientas desgastadas también contribuyen a que aparezcan pequeñas grietas o fracturas alrededor de perforaciones y ranuras.

Mejores prácticas:

- Utilice herramientas de precisión calibradas según el grado de acero específico y el espesor de laminación.

- Mantener cronogramas de herramientas que incluyan afilados regulares y evaluaciones de desgaste.

- Utilice sistemas de estampación automatizados siempre que sea posible para reducir la variación causada por las operaciones manuales.

Procedimientos de control de calidad e inspección insuficientes

Incluso cuando los materiales y las herramientas cumplen con los estándares, un control de calidad inadecuado puede permitir que se filtren defectos críticos. La integridad de una pila de laminación depende de que cientos o miles de piezas individuales cumplan con tolerancias rigurosas. Sin procedimientos de inspección sólidos, pequeñas desviaciones pueden convertirse en problemas de rendimiento importantes.

Las inspecciones deben ir más allá de las comprobaciones visuales e incluir metrología dimensional, validación de la altura de la pila y pruebas de altura y alineación de rebabas. Las técnicas no destructivas, como las corrientes de Foucault o las pruebas ultrasónicas, son esenciales para detectar defectos ocultos, como microfisuras o deformaciones internas, antes del ensamblaje.

Las pruebas defectuosas o poco frecuentes a menudo se manifiestan en el campo como:

- Aumento de la generación de calor debido al flujo magnético desigual.

- Ruido mecánico debido a laminaciones desalineadas.

- Reducción de la vida útil del aislamiento y falla prematura.

Mejores prácticas:

- Definir puntos de control a lo largo de todo el proceso de producción, no sólo al final.

- Implementar tecnologías de monitoreo en tiempo real que detecten desviaciones inmediatamente.

- Para detectar tendencias y abordar de forma proactiva las causas subyacentes, utilice el control estadístico de procesos o CEP.

Mala optimización de procesos y gestión de parámetros

Los fabricantes a menudo pasan por alto la necesidad de mantener parámetros de proceso consistentes en todos los lotes. Es necesario optimizar la fuerza de estampación, la velocidad de la prensa y la presión de apilado, ya que pequeñas variaciones pueden causar inconsistencias estructurales en el núcleo ensamblado.

En el estampado, no ajustar los parámetros de peso de las bobinas o el espesor del acero puede causar distorsiones en los bordes o alturas irregulares de las rebabas. En el apilado, las variaciones en la secuencia, la compresión o las condiciones ambientales (p. ej., temperatura y humedad) pueden afectar la densidad del núcleo y el rendimiento magnético.

Incluso factores como la expansión térmica durante las operaciones de prensado, que pueden parecer menores, pueden introducir errores dimensionales acumulativos cuando no se estandarizan o compensan en la configuración de la máquina.

Mejores prácticas:

- Establecer y documentar parámetros de proceso optimizados para cada material y especificación de diseño.

- Utilice sistemas de control automatizados para garantizar la coherencia en todos los turnos y ejecuciones de producción.

- Realizar auditorías periódicas de los datos de calibración y rendimiento de la máquina.

Mala cooperación y comunicación con partes interesadas importantes

La fabricación de pilas de laminación involucra a varios equipos, incluyendo ingeniería, producción, control de calidad y proveedores de materiales. La falta de comunicación puede generar errores o ineficiencia cuando estos equipos operan de forma aislada.

Por ejemplo, si ingeniería actualiza un diseño de laminación, pero producción no recibe información, el utillaje podría producir piezas obsoletas. De igual manera, si los proveedores no participan en el ciclo de retroalimentación, podrían entregar lotes de material con espesores de recubrimiento inconsistentes.

Estas brechas en la comunicación no sólo conducen a errores directos de fabricación, sino que también complican la trazabilidad, lo que hace que la resolución de defectos sea más lenta y más costosa.

Mejores prácticas:

- Utilice plataformas centralizadas para documentación, revisiones y notas de producción accesibles para todos los equipos relevantes.

- Involucre a los proveedores desde el principio en el desarrollo de las especificaciones y en los ciclos de retroalimentación.

- Celebrar reuniones interdisciplinarias periódicas para alinear prioridades y abordar cuestiones emergentes.

Descuidando la unión del núcleo, la integridad del apilamiento y la estabilidad posterior al ensamblaje

El último error se refiere a la unión posterior al ensamblaje y a la integridad del núcleo. Una vez apiladas las laminaciones, deben unirse, soldarse o fijarse mecánicamente para formar un núcleo estable.

Una unión deficiente reduce la integridad mecánica, lo que permite que la vibración, los ciclos térmicos o las fuerzas magnéticas provoquen deslizamiento o delaminación, lo que reduce la eficiencia del motor y puede provocar una falla prematura. Los problemas de unión se agravan cuando no se consideran factores ambientales como la humedad o las temperaturas extremas.

Las causas típicas de fallas de unión incluyen:

- Uso de adhesivos o materiales de unión de baja calidad.

- Capas de laminación desalineadas que impiden el contacto total entre superficies.

- Compresión inadecuada durante la unión que no logra eliminar los microhuecos entre las laminaciones.

Mejores prácticas:

- Elija agentes y métodos de unión que sean apropiados para el entorno de trabajo del motor.

- Asegúrese de que las superficies de laminación estén limpias y correctamente alineadas antes de unirlas.

- Integre controles posteriores al ensamblaje, como pruebas de vibración y ciclos térmicos, para validar la resistencia de la unión.