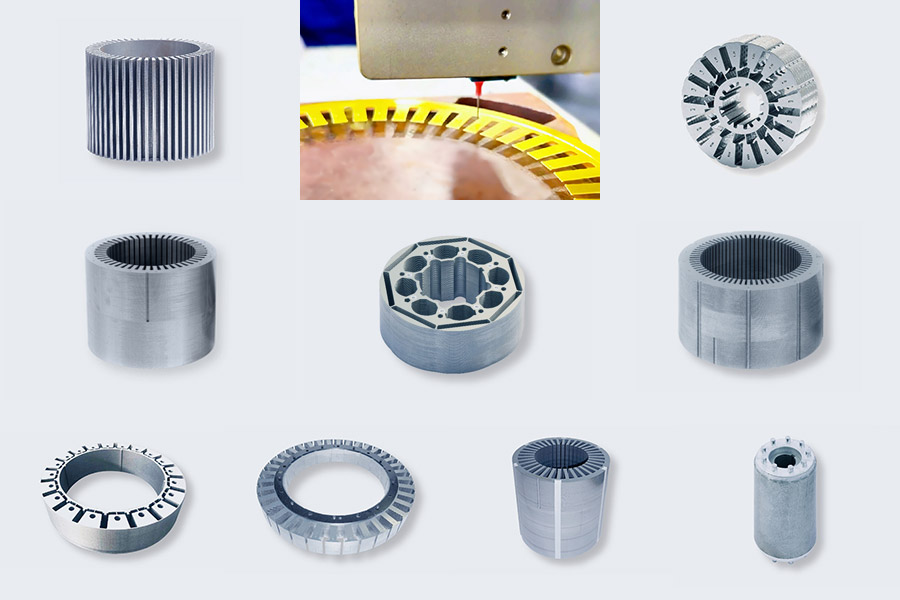

El rendimiento y la eficiencia de un motor eléctrico dependen en gran medida del apilamiento de laminaciones. Un apilamiento adecuado garantiza la integridad del núcleo del motor, lo que afecta la potencia de salida, la disipación de calor y la vida útil.

Se han desarrollado diversos métodos para apilar laminaciones, cada uno con sus propias ventajas en cuanto a costo, velocidad, durabilidad y facilidad de fabricación. A continuación, se presentan 10 métodos de apilamiento eficaces, con detalles sobre sus técnicas, aplicaciones y ventajas.

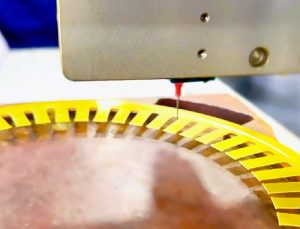

1. Dispensación de pegamento en molde

La dispensación de pegamento en el molde es uno de los métodos más eficientes para apilar laminaciones de motores. Esta técnica consiste en aplicar un adhesivo directamente en la cavidad del molde a medida que se apilan las laminaciones.

El pegamento se dispensa de forma controlada para garantizar que cada laminación esté correctamente adherida, lo que no solo mejora la alineación, sino que también fija la estructura sin necesidad de fijaciones adicionales ni procesos mecánicos.

Ventajas:

- Proporciona una adhesión uniforme, asegurando que cada capa esté bien apilada.

- Reduce la necesidad de mano de obra o procesos de ensamblaje adicionales.

- Puede automatizarse, mejorando así la eficiencia de la producción.

Aplicaciones:

- Se utiliza comúnmente en entornos de producción de alto volumen donde la velocidad y la consistencia son cruciales, como en motores automotrices e industriales.

2. Dispensación de pegamento fuera del molde

La dispensación de pegamento fuera del molde consiste en aplicar adhesivo al exterior de las láminas antes de apilarlas. Este método puede ser especialmente beneficioso para láminas que requieren una mayor resistencia de adhesión o para geometrías complejas donde la aplicación interna del adhesivo es difícil.

El pegamento se dispensa desde una boquilla fuera del molde y luego se distribuye uniformemente sobre las láminas a medida que se apilan.

Ventajas:

- Garantiza una fuerte adhesión, especialmente para núcleos de motor de gran tamaño.

- Ideal para formas complejas o irregulares que podrían no funcionar bien con la dispensación dentro del molde.

- Permite un mejor control de la aplicación del adhesivo.

Aplicaciones:

- Se utiliza en aplicaciones donde la resistencia de adhesión es esencial, como en motores industriales de alta resistencia y generadores de gran escala.

3. Apilamiento autoenclavable de molde progresivo

El método de apilado autoenclavable con molde progresivo implica el diseño de un molde que enclava automáticamente las láminas a medida que se apilan.

Con este método, no se requieren pernos, remaches ni adhesivos adicionales. A medida que se apilan las láminas, el molde las fija progresivamente mediante una serie de mecanismos de enclavamiento diseñados con precisión.

Ventajas:

- No requiere soldadura, remaches ni adhesivos.

- Reduce el desperdicio de material y los gastos de mano de obra.

- Aumenta la velocidad de producción gracias al mecanismo de bloqueo automatizado.

Aplicaciones:

- Ideal para la fabricación a gran escala de núcleos de motor más pequeños utilizados en electrónica de consumo, automoción y electrodomésticos.

4. Apilado autoenclavable de un solo punzón con molde compuesto

El método de apilado autoenclavado de un solo punzón en molde compuesto es una versión más avanzada del apilado autoenclavado de molde progresivo.

Este método implica el uso de un solo punzón en un molde compuesto para apilar y enclavar cada laminación. El punzón crea características de enclavamiento en las laminaciones a medida que se apilan, lo que proporciona una alineación precisa y una unión segura sin necesidad de fijaciones externas.

Ventajas:

- Alta precisión en la alineación de laminaciones.

- No requiere adhesivos externos ni fijaciones mecánicas.

- Aumenta la eficiencia de la producción al reducir los pasos de procesamiento adicionales.

Aplicaciones:

- Se encuentra frecuentemente en aplicaciones que requieren velocidad y precisión, como motores eléctricos de alto rendimiento para automóviles o aeronaves.

5. Apilado de remaches

El apilamiento de remaches implica el uso de pequeños remaches metálicos para unir físicamente las láminas a medida que se apilan.

Este método proporciona una conexión segura y duradera que garantiza que las láminas se mantengan en su lugar bajo altas tensiones operativas. El remachado se realiza normalmente después del apilamiento de las láminas, insertándolos en los orificios pretaladrados.

Ventajas:

- Garantiza que las láminas se mantengan en su lugar incluso bajo grandes cargas gracias a su excepcional resistencia mecánica.

- Sencillo y rentable.

- Ideal para motores que requieren alta durabilidad.

Aplicaciones:

- Se encuentra frecuentemente en motores de gran tamaño o entornos industriales donde la durabilidad y la resistencia mecánica son esenciales, incluyendo generadores de energía y maquinaria pesada.

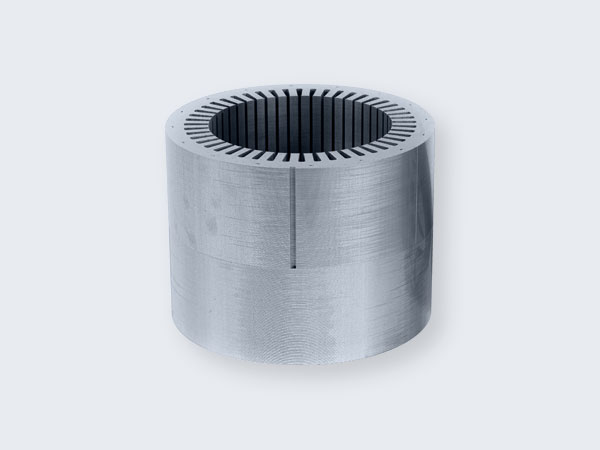

6. Apilamiento por soldadura

El apilamiento por soldadura consiste en soldar las laminaciones entre sí, creando una unión fuerte y permanente entre las capas.

Este método es especialmente eficaz para motores grandes o aplicaciones donde el motor experimenta temperaturas y tensiones extremas. La soldadura por resistencia y la soldadura láser son dos métodos que pueden utilizarse para completar el proceso de soldadura.

Ventajas:

- Crea una unión sólida y duradera.

- Ideal para usos que requieren un alto nivel de resistencia.

- Adecuado para núcleos de motores grandes y aplicaciones de alto rendimiento.

Aplicaciones:

- Común en grandes motores industriales, generadores de energía y otras aplicaciones de alta potencia donde la resistencia y la resistencia térmica son cruciales.

7. Apilamiento autoadhesivo

El apilado autoadhesivo utiliza películas o recubrimientos adhesivos preaplicados sobre las laminaciones que unen las capas a medida que se apilan.

Este método es sencillo y eficiente, ofreciendo una unión rápida y uniforme. Las capas adhesivas suelen estar diseñadas para ser resistentes al calor y proporcionar la resistencia adecuada para que la pila de laminación mantenga su integridad.

Ventajas:

- Simplifica el proceso de fabricación, eliminando la necesidad de adhesivos o fijaciones externas.

- Proporciona un acabado limpio y ordenado con mínimo desperdicio.

- Fácilmente mecanizable para la fabricación en grandes cantidades.

Aplicaciones:

- Ideal para núcleos de motores pequeños y medianos utilizados en automoción, electrónica de consumo y motores industriales.

8. Apilado de pernos

El apilamiento de pernos consiste en insertarlos a través de orificios pretaladrados en las láminas para mantenerlas unidas.

Este método garantiza que las láminas permanezcan firmemente apiladas bajo alta tensión mecánica. El apilamiento de pernos se utiliza a menudo en aplicaciones donde el motor está sometido a altas fuerzas centrífugas o vibraciones.

Ventajas:

- Proporciona una unión muy segura y robusta.

- Ideal para motores expuestos a altas tensiones mecánicas.

- Permite un desmontaje y montaje sencillos cuando sea necesario.

Aplicaciones:

- Se utiliza en motores de servicio pesado, como los que se encuentran en maquinaria industrial, generación de energía y transporte.

9. Apilamiento con abrazaderas o hebillas

El apilamiento con hebillas o abrazaderas implica el uso de abrazaderas, correas o hebillas para mantener unidas las láminas una vez apiladas.

Este método ofrece flexibilidad y facilidad de montaje, ya que las abrazaderas se pueden ajustar para adaptarse a diferentes tamaños de láminas. Se utiliza frecuentemente con otras técnicas de apilamiento para ofrecer aún más estabilidad.

Ventajas:

- Sencillo y rentable.

- Proporciona flexibilidad para ajustar la tensión y la alineación de las láminas.

- Rápido y fácil de implementar.

Aplicaciones:

- Común en procesos de ensamblaje de motores donde la velocidad y la flexibilidad son esenciales, como en motores pequeños y medianos utilizados en productos de consumo y aplicaciones de la industria ligera.

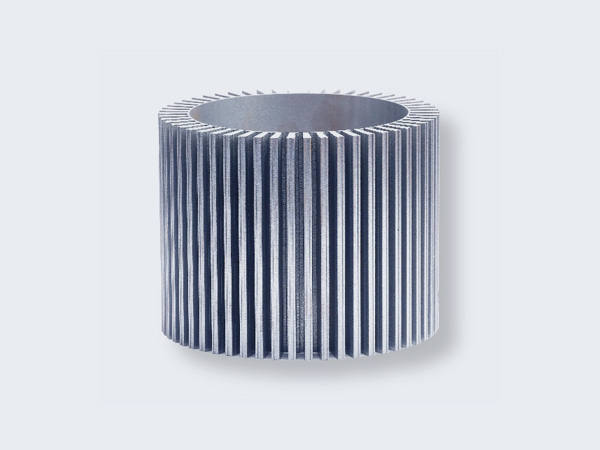

10. Apilamiento de fundición de aluminio o fundición de cobre

El apilamiento mediante fundición de Al o Cu implica el uso de fundición de aluminio o cobre para fijar las láminas.

Esta técnica funciona especialmente bien cuando el núcleo del motor debe soportar fuertes corrientes eléctricas y calor. El proceso de fundición de metal permite unir firmemente las láminas en una estructura rígida y resistente al calor.

Ventajas:

- Proporciona una unión fuerte y resistente al calor.

- Ideal para aplicaciones de alta corriente y motores expuestos a altas temperaturas.

- Ofrece una excelente conductividad al usar cobre.

Aplicaciones:

- Se utiliza en motores de alta potencia, como los utilizados en transformadores de potencia, vehículos eléctricos y generadores industriales.