Motorgeräusche und Vibrationen sind keine unbedeutenden Probleme mehr, die sich durch eine geeignete Gehäusekonstruktion kaschieren lassen. Die NVH-Eigenschaften sind ein entscheidendes Qualitätsmerkmal und ein wichtiges Qualitätsmerkmal moderner Elektromotoren.

Neben elektromagnetischen Konstruktions- und Steuerungsstrategien spielt der Stator- und Rotorstapelprozess eine entscheidende, aber oft übersehene Rolle bei der Beeinflussung von Motorgeräuschen und Vibrationen.

Geräusch- und Schwingungsverhalten in Elektromotoren verstehen

Geräusche und Vibrationen in Elektromotoren sind komplexe Phänomene, die aus dem Zusammenspiel elektromagnetischer Kräfte, mechanischer Strukturen und dynamischer Betriebsbedingungen resultieren. Um die Bedeutung von Stapelprozessen zu verstehen, ist es wichtig, zunächst die Ursprünge von Geräuschen und Vibrationen zu kennen.

Primäre Quellen von Motorgeräuschen

Motorgeräusche entstehen typischerweise aus drei Hauptquellen:

Elektromagnetisches Rauschen

Elektromagnetisches Rauschen entsteht durch zeitlich veränderliche magnetische Kräfte zwischen den Stator und RotorVerursacht durch Flussharmonische, Nuteneffekte und Luftspaltungleichmäßigkeiten. Wenn diese Kräfte die Eigenfrequenzen des Statorstapels anregen, entsteht hörbares Geräusch.

Mechanisches Geräusch

Mechanische Geräusche entstehen durch Lager, Wellen, Unwucht, Fluchtungsfehler und Montagetoleranzen. Obwohl sie oft separat betrachtet werden, stehen sie in engem Zusammenhang mit der Steifigkeit und Integrität der Bauteile. Stator- und RotorstapelDie

Aerodynamischer Lärm

Bei hohen Geschwindigkeiten erzeugen Luftströmungsstörungen um rotierende Teile aerodynamische Geräusche. Obwohl die Stapelung den Luftstrom nicht direkt beeinflusst, kann eine unsachgemäße Stapelung diese Geräusche durch verstärkte Vibrationen erhöhen.

Unter diesen Störquellen reagiert das elektromagnetische Rauschen am empfindlichsten auf die Stapelqualität, da die Stapelung bestimmt, wie die Magnetkräfte innerhalb der Motorstruktur verteilt und übertragen werden.

Wie Schwingungen erzeugt und übertragen werden

Vibrationen entstehen, wenn auf Motorkomponenten Erregungskräfte einwirken, die die Dämpfungskapazität des Systems überschreiten. Diese Kräfte können durch elektromagnetische Oberschwingungen, Rotorunwucht oder mechanische Defekte verursacht werden.

Einmal erzeugt, breitet sich die Vibration aus durch:

- Statorbleche und Stapelschnittstellen

- Isolierschichten und Bindemittel

- Motorgehäuse und Montagekonstruktionen

Der Statorstapel dient häufig als primärer Schwingungsabsorber. Wenn beim Stapeln ungleichmäßige Steifigkeit oder Eigenspannungen entstehen, erhöhen sich die Schwingungspegel und lassen sich durch externe Dämpfung schwerer kontrollieren.

NVH als Ergebnis auf Systemebene

Das NVH-Verhalten ist das Ergebnis mehrerer interagierender Faktoren und nicht eines einzelnen Einflussfaktors. Vielmehr ist es das Ergebnis von Wechselwirkungen zwischen:

- Elektromagnetisches Design

- Mechanische Struktur

- Fertigungsprozesse

Der Stapelprozess liegt an der Schnittstelle dieser Bereiche und beeinflusst sowohl das magnetische Verhalten als auch die mechanische Integrität. Selbst ein gut konzipiertes elektromagnetisches Modell kann die NVH-Anforderungen nicht erfüllen, wenn die Stapelqualität unzureichend ist.

Was ist Motorstapelung?

Motorstapelung bezeichnet die Zusammenfügung einzelner Elektrobleche zu einem einheitlichen Stator- oder Rotorkern mit definierter axialer Länge und mechanischer Stabilität.

Der Stapelprozess erfüllt mehrere wichtige Funktionen:

- Stellt den magnetischen Kreispfad her

- Definiert die Geometrie und Konsistenz des Luftspalts.

- Sorgt für strukturelle Stabilität

- Ermöglicht die Integration mit Wellen, Gehäusen und Wicklungen

Während Laminierung PrägungDie Genauigkeit jedes einzelnen Blattes bestimmt die Stapelung; das Verhalten der Blätter als Ganzes unter elektromagnetischen und mechanischen Belastungen wird dadurch bestimmt.

Stator- vs. Rotorstapelung

Obwohl die Grundprinzipien ähnlich sind, hat die Anordnung von Stator und Rotor unterschiedliche Auswirkungen auf NVH (Geräusch-, Vibrations- und Härtekomfort).

Statorstapelung

Der Stator ist fest mit dem Gehäuse verbunden und somit der Hauptschallableiter. Jegliche Vibrationen, die im Statorpaket entstehen, werden effizient an die Umgebung abgegeben.

Rotorstapelung

Die Rotoranordnung beeinflusst das NVH-Verhalten indirekt durch die Beeinflussung von Auswuchtung, Exzentrizität und magnetischer Anziehung. Eine ungünstige Rotoranordnung kann Statorschwingungen hervorrufen, selbst wenn der Stator selbst gut konstruiert ist.

Beide müssen sorgfältig gesteuert werden, um einen geräuscharmen Betrieb zu gewährleisten.

Über die magnetische Leistung hinaus

Die Stapelqualität beeinflusst mehr als nur die magnetische Effizienz. Sie bestimmt auch:

- Strukturelle Dämpfung

- Spannungsverteilung

- Eigenfrequenzen

Diese Faktoren beeinflussen direkt, wie der Motor auf Erregungskräfte reagiert und ob diese Kräfte zu hörbarem Lärm oder schädlichen Vibrationen führen.

Wichtige Stapelparameter, die Lärm und Vibrationen beeinflussen

Mehrere Parameter im Zusammenhang mit der Stapelung haben einen direkten und messbaren Einfluss auf das NVH-Verhalten.

Stapelausrichtung und Konzentrizität

Die präzise Ausrichtung der Lamellen gewährleistet einen gleichmäßigen Luftspalt zwischen Stator und Rotor. Fehlausrichtung verursacht:

- Ungleiche magnetische Kräfte

- Erhöhte Radialschwingung

- Höheres elektromagnetisches Rauschen

Bereits geringfügige Abweichungen in der Konzentrizität können die Geräuschentwicklung erheblich verstärken, insbesondere bei schnelllaufenden Motoren.

Stapellängenkonstanz und axiale Kompression

Abweichungen in der Stapellänge führen zu einer ungleichmäßigen magnetischen Belastung entlang der Motorachse. Übermäßige axiale Kompression kann Folgendes bewirken:

- Reduzierung der Zwischenlaminatdämpfung

- Erhöhung der steifigkeitsbedingten Resonanz

Unzureichende Kompression ermöglicht Mikrobewegungen zwischen den Lamellen, wodurch niederfrequente Vibrationen und ein hörbares Brummen entstehen.

Zwischenlaminatkontakt und Mikrospalte

Mikrospalte zwischen den Lamellen verringern die strukturelle Steifigkeit und ermöglichen relative Bewegungen unter dem Einfluss magnetischer Kräfte. Diese Bewegung:

- Wandelt elektromagnetische Energie in Schwingung um

- Erzeugt tonales Rauschen bei bestimmten Frequenzen

Stapelverfahren, die einen vollständigen Oberflächenkontakt gewährleisten, schneiden im Allgemeinen bei NVH-Tests besser ab.

Eigenspannungen, die beim Stapeln entstehen

Eigenspannungen entstehen durch mechanische Verformung, Wärmeeinwirkung oder ungleichmäßigen Druck beim Stapeln. Diese Spannungen:

- Änderung der magnetischen Permeabilität

- Verschiebung der Eigenfrequenzen

- Erhöhte Resonanzempfindlichkeit

Die Kontrolle von Eigenspannungen ist für geräuscharme Motoranwendungen von entscheidender Bedeutung.

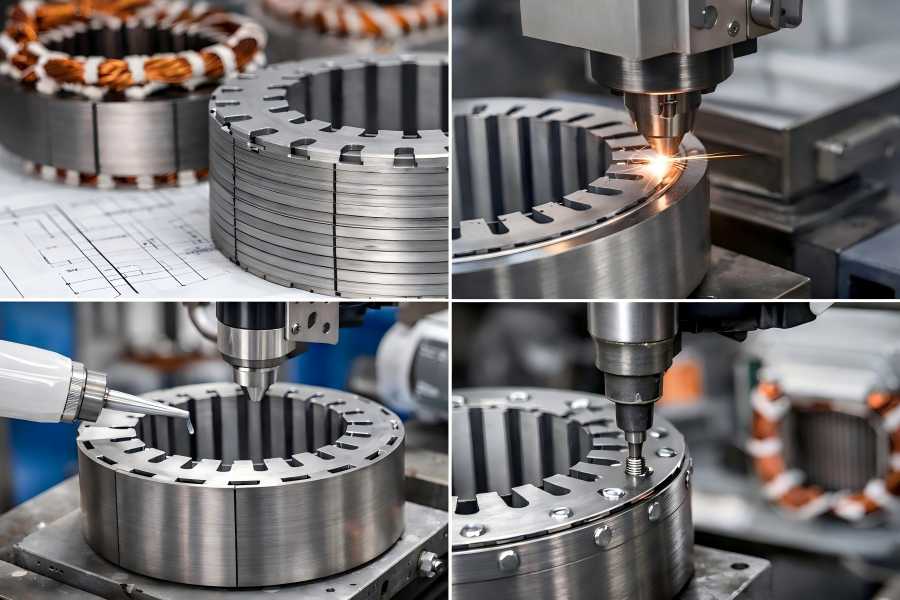

Gängige Motorenstapelverfahren erklärt

Unterschiedliche Stapelverfahren führen zu unterschiedlichen mechanischen und akustischen Eigenschaften. Das Verständnis dieser Eigenschaften ist für eine fundierte Verfahrensauswahl unerlässlich.

Verriegelndes (selbstverriegelndes) Stapeln

Beim ineinandergreifenden Stapeln werden geprägte Merkmale wie Laschen, Zähne oder Kerben verwendet, um die Laminate mechanisch miteinander zu verbinden.

Einfluss auf Lärm und Vibrationen

Die Verzahnung gewährleistet eine gute axiale Stabilität ohne zusätzliches Material. Lokale Verformungen an den Verriegelungspunkten führen jedoch zu Spannungskonzentrationen, die den magnetischen Flussweg verzerren können. Werden diese Spannungsspitzen nicht sorgfältig konstruiert, können sie das elektromagnetische Rauschen verstärken.

Typische Anwendungen

Haushaltsgeräte, Industriemotoren mit moderaten NVH-Anforderungen und kostensensible Anwendungen.

Schweißstapelung (Laser- oder Punktschweißen)

Die Laminate werden an bestimmten Stellen, häufig am Außendurchmesser oder an der Innenbohrung, verschweißt. Laserschweißen wird häufig für Präzisionsanwendungen eingesetzt.

Einfluss auf Lärm und Vibrationen

Durch das Schweißen wird die Stapelsteifigkeit deutlich erhöht, es entstehen jedoch Wärmeeinflusszonen und Eigenspannungen. Werden diese Spannungen nicht ordnungsgemäß kontrolliert, können sie die Schwingungsübertragung verstärken und die magnetischen Eigenschaften verändern.

Typische Anwendungen

Hochgeschwindigkeitsmotoren, Traktionsmotoren für Kraftfahrzeuge, Anwendungen, die eine hohe strukturelle Festigkeit erfordern.

Verbundene Schichtung (Klebstoff- oder Lackverklebung)

Die Laminate werden mittels Isolierlack oder Strukturklebstoff verbunden, der typischerweise unter kontrolliertem Druck und kontrollierter Temperatur aushärtet.

Einfluss auf Lärm und Vibrationen

Die Verbundkonstruktion sorgt für hervorragende Dämpfung und gleichmäßige Spannungsverteilung. Die Verbundschicht absorbiert Schwingungsenergie und reduziert so die Geräuschabstrahlung. Eine unzureichende Verbundfestigkeit kann jedoch die Steifigkeit beeinträchtigen.

Typische Anwendungen

Servomotoren, Medizintechnik, Robotik, geräuscharme Präzisionsmotoren.

Nieten und mechanische Befestigung

Mechanische Verbindungselemente oder Nieten klemmen die Blechlagen zusammen und sorgen so für axiale Kompression.

Einfluss auf Lärm und Vibrationen

Nieten bieten zwar eine stabile Kompression, führen aber zu einzelnen Steifigkeitspunkten. Vibrationen können die Verbindungselemente im Laufe der Zeit lockern, wenn sie nicht fachgerecht konstruiert sind, was die langfristige NVH-Stabilität beeinträchtigt.

Typische Anwendungen

Große Industriemotoren, ältere Bauarten, Anwendungen mit niedriger Drehzahl.

Wie unterschiedliche Stapelverfahren das Motorengeräusch beeinflussen

Die Geräuscherzeugung steht in engem Zusammenhang damit, wie sich die Stapelung auf die Verteilung der magnetischen Kräfte und die strukturelle Reaktion auswirkt.

Oberschwingungen der elektromagnetischen Kraft

Stapelungsfehler verzerren die Luftspaltgeometrie und erhöhen den Oberwellengehalt der elektromagnetischen Kräfte. Diese Oberwellen regen Statormoden an und erzeugen hörbare Geräusche.

Verbundstapel weisen typischerweise eine geringere harmonische Verstärkung aufgrund gleichmäßiger Steifigkeit und Dämpfung auf.

Verformung des Schornsteins und hörbares Rauschen

Prozesse, die hohe mechanische Kräfte oder Wärmeeinwirkung erfordern, können Laminate verziehen. Selbst geringfügige Verformungen können zu Geräuschen führen, die im Betrieb oft als Pfeifen oder Brummen wahrgenommen werden.

Empfindlichkeit gegenüber Drehzahl und Last

Bei höheren Geschwindigkeiten werden kleine Stapelfehler verstärkt. Verschweißte und ineinandergreifende Stapel erfordern eine präzise Steuerung, um Geräuschspitzen an bestimmten Betriebspunkten zu vermeiden.

Wie Stapelprozesse die Motorvibrationen beeinflussen

Während Lärm die Wahrnehmung des Nutzers beeinträchtigt, wirken sich Vibrationen auf Haltbarkeit, Zuverlässigkeit und Leistung aus.

Struktursteifigkeit und Schwingungsübertragung

Geschweißte Stacks sind steif und übertragen Schwingungen effizient. Geklebte Stacks bieten eine bessere Dämpfung, sind aber weniger steif. Die Wahl des richtigen Gleichgewichts hängt von der Betriebsdrehzahl und der Belastung ab.

Spannungsungleichgewicht und Rotorexzentrizität

Ungleichmäßige Stapelspannungen können zu Rotorexzentrizität und damit zu einer unausgewogenen magnetischen Anziehungskraft führen. Dies erzeugt zyklische Schwingungen, die sich allein durch Auswuchten nur schwer beseitigen lassen.

Resonanz und natürliche Frequenzverschiebungen

Stapelprozesse beeinflussen die Eigenfrequenzen des Statorkerns. Eine unzureichende Steifigkeitsanpassung kann innerhalb des Betriebsdrehzahlbereichs Resonanzen verursachen und die Schwingungspegel drastisch erhöhen.

Vergleichende Analyse

| Stapelprozess | Tendenz des Geräuschpegels | Schwingungsdämpfung | Strukturelle Steifigkeit | NVH-Stabilität |

| Ineinandergreifend | Medium | Niedrig | Medium | Mäßig |

| Schweißen | Mittel bis hoch | Niedrig | Hoch | Variable |

| Verbunden | Niedrig | Hoch | Medium | Exzellent |

| Fesselnd | Medium | Medium | Mittel bis hoch | Gut |

Anwendungsspezifische Überlegungen zum Stacking

Unterschiedliche Motoranwendungen stellen unterschiedliche Anforderungen an NVH (Geräusch-, Vibrations- und Härtekomfort).

Traktionsmotoren für Elektrofahrzeuge

Elektrofahrzeugmotoren benötigen:

- Sehr geringe Geräuschentwicklung bei niedrigen Geschwindigkeiten

- Hohe Steifigkeit bei hohem Drehmoment

Hybridverfahren, die Schweißen und Kleben kombinieren, werden zunehmend eingesetzt, um Festigkeit und Dämpfung in Einklang zu bringen.

Servomotoren und Robotik

Präzise Bewegungsabläufe erfordern minimale Vibrationen. Verbundstapel werden aufgrund ihrer überlegenen Dämpfung und Konsistenz häufig bevorzugt.

Heizungs-, Lüftungs- und Klimatechnik sowie Haushaltsgeräte

Die Geräuschwahrnehmung beeinflusst die Kundenzufriedenheit maßgeblich. Um Kosten und NVH-Eigenschaften in Einklang zu bringen, wird häufig eine optimierte Verzahnung mit kontrollierter Belastung eingesetzt.

Hochgeschwindigkeits-Industriemotoren

Die strukturelle Integrität ist von entscheidender Bedeutung. Schweißkonstruktionen sind zwar weit verbreitet, jedoch ist ein sorgfältiges Wärme- und Spannungsmanagement erforderlich, um Vibrationen zu kontrollieren.

Wie Hersteller Lärm und Vibrationen beim Stapeln kontrollieren

Führende Hersteller setzen verschiedene Strategien ein, um NVH-Risiken zu reduzieren.

Präzisionswerkzeug- und Formenbau

Hochpräzise Werkzeuge minimieren Grate und Verformungen und verbessern so die Stapelkonsistenz vom ersten Schritt an.

Kontrollierter Druck und Aushärtung

Gleichmäßiger Druck gewährleistet einen gleichmäßigen Kontakt zwischen den Schichten, während die kontrollierte Aushärtung die Restspannungen reduziert.

Inline-Messung und -Inspektion

Laser- und Bildverarbeitungssysteme erkennen Ausrichtung, Ebenheit und Abweichungen in der Stapellänge in Echtzeit.

Nachbehandlungen nach dem Stapeln

Spannungsentlastung, Imprägnierung und dynamisches Auswuchten reduzieren das Vibrationspotenzial zusätzlich.

Die Wahl des richtigen Stapelverfahrens für geräuscharme Motoren

Die Auswahl des optimalen Stapelverfahrens erfordert ein ausgewogenes Verhältnis zwischen Leistung, Kosten und Produktionsumfang.

| Designpriorität | Empfohlene Stapelmethode |

| geringstes Geräusch | Verbundene Stapelung |

| Hohe Belastbarkeit | Schweißen oder Hybrid |

| Kosteneffizienz | Ineinandergreifend |

| Langzeitstabilität von NVH | Geklebt oder genietet |

| Flexibilität des Prototyps | Geklebt oder laserunterstützt |