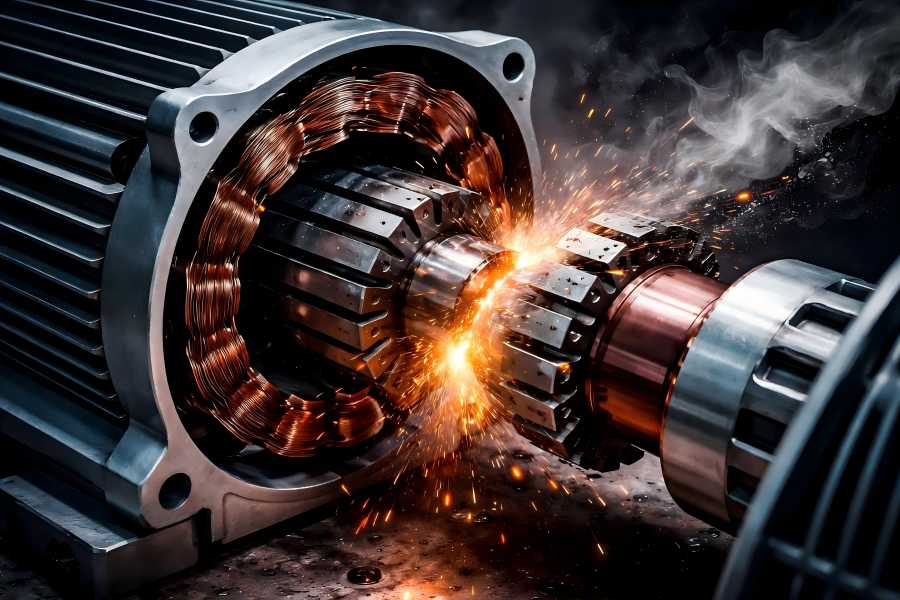

Von Haushaltsgeräten bis hin zu Industriepumpen – alles wird von Elektromotoren angetrieben. Während Ausfälle häufig auf verschlissene Lager oder Isolationsfehler zurückzuführen sind, stellt die Fehlausrichtung von Stator und Rotor ein kritisches Problem dar. Durch die Fehlausrichtung entsteht eine Unwucht, die zu Leistungseinbußen, Effizienzverlusten und kostspieligen Reparaturen führt.

Motoranatomie verstehen: Stator, Rotor und Luftspalt

Um die Auswirkungen einer Fehlausrichtung zu verstehen, ist es hilfreich, den Aufbau eines Motors und das Zusammenspiel seiner Teile zu kennen:

- Stator:Der stationäre äußere Bestandteil des Motors besteht aus Wicklungen oder Magneten, die das Magnetfeld erzeugen.

- Rotor:Der innere rotierende Teil, der sich aufgrund des Magnetfelds des Stators dreht.

- Luftspalt:Der präzise konstruierte Raum zwischen Stator und Rotor ermöglicht eine berührungslose Rotation bei gleichzeitig optimaler elektromagnetischer Wechselwirkung.

In einem idealen Motor, Rotor und Stator Sie sind konzentrisch und weisen einen gleichmäßigen Luftspalt entlang des Umfangs auf. Diese Auswuchtung gewährleistet eine gleichmäßige Drehmomententwicklung, eine stabile Magnetfeldverteilung, minimale Vibrationen und eine effiziente Energieumwandlung.

Wird die Ausrichtung durch Fehler, Verschleiß oder thermische Verformung gestört, verändert die Fehlausrichtung den Luftspalt, unterbricht das Magnetfeld, erzeugt anormale Kräfte und führt zu Leistungsverschlechterungen und mechanischem Versagen.

Was ist eine Stator-Rotor-Fehlausrichtung?

Eine Fehlausrichtung zwischen Stator und Rotor entsteht, vereinfacht gesagt, dadurch, dass die Mittellinie des Rotors von der des Stators abweicht. Diese Abweichung kann folgende Formen annehmen:

- Axial:Der Rotor wird relativ zum Stator auf der Motorachse nach vorne oder hinten verschoben.

- Radial:Der Rotor ist gegenüber dem Stator seitlich versetzt, wodurch ungleichmäßige Luftspalte entstehen.

- Angular:Der Rotor ist gegenüber der Statorachse geneigt, was bedeutet, dass die zentralen Wellen nicht parallel verlaufen.

Jede Art von Fehlausrichtung erzeugt Unregelmäßigkeiten im magnetischen Fluss, der Luftspaltsymmetrie und den mechanischen Lastpfaden, was zu Folgen führt, die von subtilen Leistungseinbußen bis hin zu katastrophalen Ausfällen reichen.

Häufige Ursachen für eine Fehlausrichtung von Stator und Rotor

Es gibt keine einheitliche Ursache für Fehlausrichtungen. Vielmehr können verschiedene mechanische, fertigungstechnische und betriebsbedingte Faktoren dazu beitragen:

Fertigungstoleranzen und Montagefehler

Während der Produktion, falls die Statorkern Wenn Rotoren nicht mit präzisen Toleranzen bearbeitet oder korrekt montiert werden, kann es sogar zu kleinen Winkel- oder Radialabweichungen kommen.

Beispielsweise können ungenaue Positionierungsmaße oder ungleichmäßige Kernlängen bereits ab Werk zu Fehlausrichtungen führen. Ebenso wirkt sich eine leicht außermittige Passfeder oder Welle beim Rotormontage auf den Betrieb aus.

Die Fertigungsqualitätskontrolle ist daher die erste Verteidigungslinie gegen Fehlausrichtungen und erfordert strenge Maßkontrollen, die Messung der Kernkonzentrizität und die Validierung der Montageverfahren.

Lose oder fehlerhafte Lagermontage

Die Lager stützen den Rotor im Stator. Fehlerhafte Montage, wie z. B. falscher Sitz, ungleichmäßige Vorspannung oder verschlissene Lagerschalen, kann zu einem Taumeln des Rotors führen, wodurch sich seine Mittellinie verschiebt und der Luftspalt verzerrt. Dies ist eine häufige mechanische Ursache für Fehlausrichtungen im Betrieb.

Thermische Verformung und ungleichmäßige Erwärmung

Elektromotoren laufen häufig unter verschiedenen Temperaturen und Lasten. Wenn sich Bauteile ungleichmäßig erwärmen, beispielsweise die Statorwicklung anders als der Rotor, kann die Wärmeausdehnung die Materialabmessungen verändern. Diese ungleichmäßige Wärmeausdehnung kann zu einer leichten Rotorverschiebung führen, insbesondere bei längerem Betrieb oder hohen Temperaturen.

Wellendurchbiegung und mechanische Spannung

Hohe Belastungen, starke Vibrationen oder Drehmomentspitzen können die Motorwelle verformen. Durch die Biegung der Welle weicht die Rotorbahn von ihrer idealen Achse ab, was zu einer Winkelabweichung führt. Eine verbogene Welle belastet zudem Lager und andere mechanische Bauteile ungleichmäßig, was den Verschleiß verstärkt und die Wahrscheinlichkeit einer Fehlausrichtung im Laufe der Zeit erhöht.

Weiche Montage oder strukturelle Instabilität

Motoren müssen sicher auf stabilen Untergründen oder Rahmen montiert werden. Ist die Montagefläche schwach, uneben oder ständigen Vibrationen ausgesetzt, kann sich die gesamte Motoreinheit verschieben und die Ausrichtung von Stator und Rotor verändern. Weiche Füße, ungleichmäßig angezogene Fundamentschrauben oder Verformungen der Grundplatte sind häufige Ursachen in industriellen Umgebungen.

Komponentenverschleiß und mangelnde Wartung

Rotorwellen, Lagergehäuse und Gehäusebohrungen verschleißen mit der Zeit durch Reibung, Korrosion oder Verschmutzung. Abgenutzte Teile weisen mehr Spiel auf, wodurch sich der Rotor aus seiner vorgesehenen Position verschieben kann. Regelmäßige Wartung ist daher unerlässlich, um frühzeitig Anzeichen von Verschleiß zu erkennen, die die Ausrichtung beeinträchtigen könnten.

Warum Fehlausrichtung wichtig ist

Eine Fehlausrichtung zwischen Stator und Rotor ist nicht nur eine mechanische Kuriosität – sie hat reale, messbare Auswirkungen auf die Leistung und Zuverlässigkeit des Motors. Zu den häufigsten Folgen gehören:

Ungleichmäßiges Magnetfeld und Luftspaltverzerrung

Sind Stator und Rotor nicht korrekt ausgerichtet, wird der Luftspalt um den Rotor ungleichmäßig. Dies führt zu einer unregelmäßigen Flussverteilung im Magnetkreis, was wiederum zu schwankenden Drehmomenten und Kräften im Motor führt. Anstelle eines gleichmäßigen, ausgeglichenen elektromagnetischen Feldes entsteht ein exzentrisches Feld, das sowohl elektrische als auch mechanische Bauteile belasten kann.

Erhöhte Vibrationen und Geräusche

Verzerrte Magnetkräfte und ungleichmäßige mechanische Belastungen erzeugen übermäßige Vibrationen, die sich im Betrieb häufig als Geräusche bemerkbar machen. Vibrationen verursachen jedoch nicht nur hörbare Symptome, sondern beschleunigen auch den Verschleiß von Lagern, Dichtungen und anderen angeschlossenen Systemen, was einen Teufelskreis aus Verschlechterung und weiterer Fehlausrichtung zur Folge hat.

Vorzeitiger Lagerausfall

Lager sind so konstruiert, dass sie unter vorhersehbaren Belastungen eine reibungslose Rotation gewährleisten. Wenn durch Fluchtungsfehler seitliche und radiale Kräfte entstehen, für die Lager nicht ausgelegt sind, beschleunigt sich der Verschleiß drastisch. Dies kann zu vorzeitigem Lagerausfall, Geräuschen, erhöhter Reibung und letztendlich zum Blockieren des Rotors führen.

Reduzierte Effizienz und erhöhte Wärme

Fehlausrichtung führt zu erhöhten elektrischen Verlusten, da der Rotor einem ungleichmäßigen Magnetfeld folgt. Der Wirkungsgrad sinkt, weil der Motor mehr Strom aufnehmen muss, um das gleiche Drehmoment zu erzeugen. Erhöhter Stromfluss und Reibung führen außerdem zu höheren Innentemperaturen, was die Isolierung schwächt, die Alterung der Bauteile beschleunigt und zu Wicklungsausfällen führen kann.

Verschlechterung der Motorleistung

Motoren mit Ausrichtungsfehlern weisen häufig eine geringere Drehzahl, ein niedrigeres Drehmoment und einen ungleichmäßigen Lauf auf. Diese Leistungseinbußen können fälschlicherweise anderen Problemen zugeschrieben werden, wenn eine mögliche Ausrichtungsfehler nicht berücksichtigt und gemessen wird. Mit der Zeit können sich diese Leistungseinbußen auf die gesamte Maschine oder Produktionslinie auswirken.

Wellen- und Kupplungsschäden

Wenn der Rotor nicht zentriert ist, entstehen zusätzliche Belastungen auf die Welle und die Kupplungen, die den Motor mit den angetriebenen Geräten verbinden. Diese Belastungen können zu Wellenverbiegungen, Ermüdungsrissen oder Kupplungsverschleiß führen, was teurere und zeitaufwändigere Reparaturen zur Folge hat.

Symptome und Frühwarnzeichen

Eine frühzeitige Erkennung von Fehlausrichtungen kann erhebliche Ausfallzeiten und Reparaturkosten vermeiden. Zu den häufigsten Anzeichen gehören:

- Ungewöhnliche Geräusche oder übermäßige Vibrationen während des Betriebs: ein häufiges Anzeichen dafür, dass mechanische Bauteile falsch ausgerichtet sind.

- Höherer als normaler Energieverbrauch: Fehlausrichtung erhöht den elektrischen Bedarf bei gleicher mechanischer Leistung.

- Unregelmäßige oder schwankende Motordrehzahl: Falsch ausgerichtete Motoren können unter wechselnden Lasten keine konstante Drehzahl aufrechterhalten.

- Überhitzung von Lagern oder Wicklungsbereichen: Wärmebilder oder Temperaturmessungen können Hotspots aufdecken.

- Vorzeitige Verschleißerscheinungen an Lagern und Dichtungen: Sichtbare Anzeichen bei der Inspektion deuten auf ein mechanisches Ungleichgewicht hin.

Bediener und Wartungsteams sollten Vibrationen, Geräusche, Temperatur und Stromaufnahme im Rahmen regelmäßiger Prüfungen überwachen. Moderne Zustandsüberwachungssysteme können Teams sogar auf Abweichungen aufmerksam machen, bevor es zu Leistungsausfällen kommt.

Diagnose von Fehlausrichtungen

Für eine genaue Diagnose ist eine systematische Untersuchung erforderlich. Gängige Diagnosemethoden sind:

Visuelle und mechanische Inspektion

Durch eine Sichtprüfung des Lagergehäuses, der Wellenausrichtung und der Montageflächen lassen sich etwaige Fehlausrichtungen oder lose Bauteile aufdecken. Zusätzlich hilft die Überprüfung der Gleichmäßigkeit des Luftspalts, sofern dieser zugänglich ist, eine eventuelle exzentrische Positionierung zu erkennen.

Schwingungsanalyse

Vibrationssensoren können Fehlausrichtungen präzise lokalisieren, indem sie spezifische Frequenzmuster identifizieren, die mit Unwucht einhergehen. Starke Vibrationen bei doppelter Drehzahl deuten häufig auf eine exzentrische Fehlausrichtung hin.

Wärmebildkamera

Wärmebildkameras können Hotspots aufdecken, die Lager oder Wicklungen aufgrund ungleichmäßiger Belastung durch Fehlausrichtung überlasten. Anhaltende Hitze in der Nähe von Lagern oder an der Rotor-Stator-Schnittstelle signalisiert ein Problem.

Strom- und elektrische Signaturanalyse

Veränderungen der Stromaufnahme eines Motors, insbesondere unregelmäßige Stromspitzen oder Oberschwingungsverzerrungen, können auf eine ungleichmäßige magnetische Belastung aufgrund von Fehlausrichtungen hinweisen. Spezielle Diagnosewerkzeuge können diese Merkmale extrahieren und Anomalien identifizieren.

Leerlauf- und Lasttests

Der Betrieb des Motors unter kontrollierten Bedingungen bei gleichzeitiger Überwachung von Stromstärke, Vibrationen und Drehmoment hilft festzustellen, ob eine Fehlausrichtung vorliegt und ob sich diese unter Last verstärkt.

Korrektur der Fehlausrichtung

Sobald eine Fehlausrichtung bestätigt ist, können Korrekturmaßnahmen Folgendes umfassen:

Korrekte Montage und Justierung

Bei Motoren, die aufgrund von Montagefehlern falsch ausgerichtet sind, ist die Demontage und anschließende Montage mit korrekter Zentrierung und Einhaltung der Toleranzen unerlässlich. Dies kann die Justierung der Rotorposition, der Unterlegscheiben oder des Lagersitzes erfordern.

Unterlegscheiben und Basisausrichtung

Durch die Gewährleistung einer ebenen und stabilen Motorbasis wird die Ausrichtung von Stator und Rotor sichergestellt. Präzise Unterlegscheiben unter den Montagefüßen ermöglichen die Justierung der vertikalen Motorachse und somit eine konzentrische Ausrichtung.

Lagerwechsel und -ausrichtung

Verschleißte oder fehlerhaft montierte Lager beeinträchtigen die Rotorposition. Durch den Austausch der Lager und die Sicherstellung des korrekten Sitzes und der Vorspannung wird die Ausrichtung wiederhergestellt. In manchen Anwendungen werden während der Montage auch Präzisionswerkzeuge zur Lagerjustierung verwendet.

Thermische und Lastverteilung

Durch die Beseitigung ungleichmäßiger Erwärmung – etwa durch verbesserte Belüftung, Lastverteilung oder Dämmung – lassen sich thermische Fehlausrichtungen reduzieren. Die Überwachung während der Inbetriebnahme kann bestätigen, ob die Anpassungen erfolgreich waren.

Verwendung von Toleranzringen oder Kupplungsvorrichtungen

Bei manchen Konstruktionen können Toleranzringe, flexible Kupplungen oder Schwingungsdämpfungselemente geringfügige Fluchtungsfehler ausgleichen und die übertragenen Kräfte reduzieren. Diese Lösungen sind dort praktikabel, wo geringfügige Verschiebungen unvermeidbar sind.

Fehlausrichtung durch bewährte Verfahren verhindern

Vorbeugen ist immer besser als Reparieren. Wirksame Präventionsmaßnahmen umfassen:

- Strenge Qualitätskontrolle während der Fertigung und Montage:Präzisionsbearbeitung, Ausrichtvorrichtungen und Validierungstests zur Kernkonzentrizität.

- Strenge Abnahmeprüfung vor der Installation:Leerlaufprüfungen, Schwingungsprüfungen und Luftspaltmessungen.

- Regelmäßige Wartungspläne:regelmäßige Überprüfungen von Lagern, Halterungen, Vibrationsniveaus und Temperaturprofilen.

- Korrekte Montage und Fundamentkonstruktion:Gewährleistung ebener, starrer Oberflächen und sicherer Befestigungselemente.

- Schulung der Wartungs- und Betriebsteams:Sie werden so ausgestattet, dass sie Frühwarnzeichen erkennen und schnell handeln können.

Durch regelmäßige Zustandsüberwachung lassen sich auch subtile Fehlausrichtungen erkennen, bevor sie zu einem größeren Problem werden. Dies verbessert die Betriebszeit und verlängert die Lebensdauer des Motors.