Die Wahl des richtigen nicht-kornorientierten Elektroblechs (NOES) ist eine der effektivsten und kostengünstigsten Methoden, die Motoreffizienz in Richtung der IE4/IE5-Ziele zu steigern. Die Wahl des Blechtyps beeinflusst Hysterese- und Wirbelstromverluste, Magnetisierungsstrom, Wärmeanstieg, Geräuschentwicklung und sogar die Fertigungsausbeute Ihrer Bleche.

Warum die Notenwahl wichtig ist

Der Statorkernist ein laminierter Magnetkreis. Material und Dicke jeder Lamelle bestimmen den spezifischen Verlust (W/kg) des Kerns bei einer gegebenen Flussdichte und Frequenz, woraus sich wiederum Folgendes ergibt:

- Effizienz:Geringerer Eisenverlust → weniger Wärme → geringere Gesamtverluste → höheres η.

- Magnetisierungsstrom:Höhere Permeabilität und niedrigere Koerzitivfeldstärke reduzieren den Leerlaufstrom und die I²R-Verluste des Kupfers.

- Thermisches Verhalten:Geringere Kernverluste senken die Betriebstemperatur und verlängern so die Lebensdauer von Isolierung und Lager.

- Akustische Geräusche:Niedrige Magnetostriktionsgrade und geringe Verluste reduzieren Vibrationen und hörbares Brummen.

- Herstellbarkeit:Festigkeit und Beschichtungsklasse beeinflussen Stanzgrate, Werkzeugstandzeit, Zwischenlagenisolierung und Stapelfaktor.

Für Statorkerne werden nicht-kornorientierte Stähle (NOES) verwendet (isotrope Eigenschaften in der Ebene). Kornorientierte Stähle werden für Transformatoren eingesetzt und sind aufgrund ihrer Anisotropie für rotierende Maschinen ungeeignet.

Gesamter Kernverlust PKernkann wie folgt dargestellt werden:

PKern= kH* f * BN+ kUnd * F2* B2 * T2+ PÜberschuss

Wo:

- f = Frequenz

- B = Spitzenflussdichte

- t = Laminierungsdicke

- kH, kUnd= Materialkonstanten

- n ≈ 1,6–2,0 (empirisch)

- PÜberschuss= Domänenwand- und anomaler Verlustterm

Implikationen:

Hystereseverlust skaliert ≈ f * BN und hängt von der Koerzitivfeldstärke und der Mikrostruktur (Qualität) ab.

Wirbelstromverluste skalieren ≈ f2 * B2* T2und reagiert sehr empfindlich auf die Dicke t und den spezifischen Widerstand.

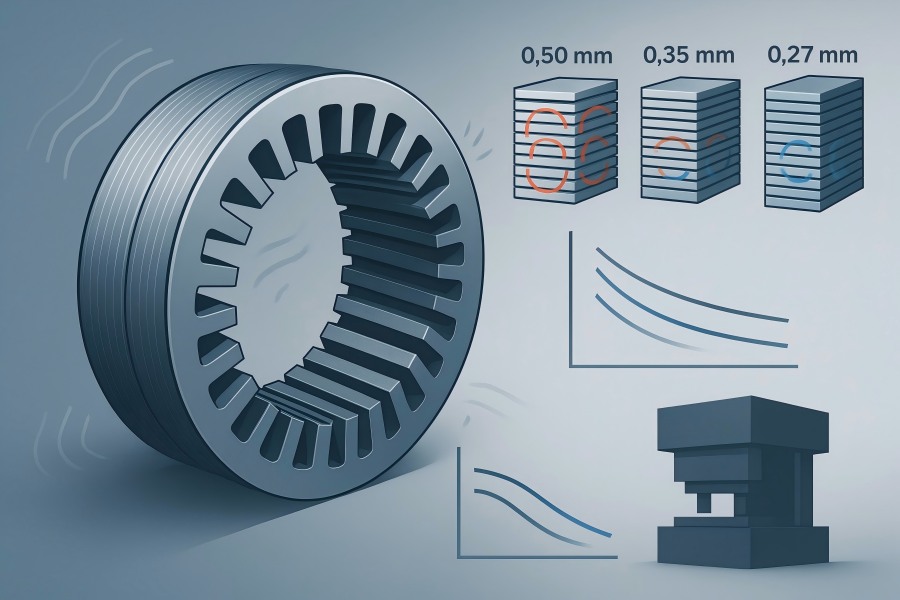

Verbesserungen der Körnung (z. B. von M470-50A → M300-35A → M235-27A) reduzieren sowohl die Hysterese (sauberere Textur, niedrigere Hysterese) als auch die Hysterese (geringere Oberflächenbeschaffenheit, niedrigere Oberflächenspannung).C) und Wirbelstromverluste (dünnere Leiterbahnen und höherer spezifischer Widerstand), insbesondere bei höheren Frequenzen.

Typische Elektrostahloptionen für Motoren

Wir liefern häufig die folgenden repräsentativen NOES-Kategorien:

Repräsentative NOES-Eigenschaften (typische Werte bei 1,5 T, 50 Hz)

| Güteklasse (Dicke) | Kernverlust P1,5/50 (W/kg) | B50 (T) | Hc (A/m) | Spezifischer Widerstand (µΩ·m) | Streckgrenze (MPa) | Laminierungsbeschichtung | Kostenindex* |

| M470-50A (0,50 mm) | 4.7 | 1,70 | 35 | 0,47 | 420 | C3/C5 | 1,00 |

| M300-35A (0,35 mm) | 3.0 | 1,75 | 30 | 0,48 | 480 | C5 | 1.12 |

| M235-27A (0,27 mm) | 2.3 | 1,80 | 28 | 0,50 | 520 | C5/C6 | 1.22 |

* Der Kostenindex bezieht sich auf M470-50A = 1,00; die tatsächlichen Preise variieren je nach Marktlage.

Anmerkungen:

- Dünnere Blechdicken (0,35 mm, 0,27 mm) reduzieren die Wirbelverluste drastisch (∝ t²).

- Höherer Siliziumgehalt und eine reinere Mikrostruktur führen zu geringeren Hystereseverlusten und geringerer Magnetostriktion.

- Die Beschichtungsklasse (C3/C5/C6) beeinflusst den Zwischenschichtwiderstand, die Wärmeklasse und den Stapelfaktor.

Frequenzempfindlichkeit – warum dünne Leitungen bei hohen Geschwindigkeiten die Nase vorn haben

Bei erhöhter elektrischer Frequenz (durch höhere Polzahlen oder Hochgeschwindigkeitsantriebe) steigt der Wirbelstromverlustterm mit f². Dünnere Leiterbahnen erhalten die Effizienz.

Angenommen, die Statormasse beträgt 9 kg, der Basisfluss liegt nahe bei 1,5 T und die zusammengesetzte Frequenzskalierung P∝f1,5(Praktische Faustregel). Die folgende Tabelle vergleicht die gesamten Stator-Eisenverluste verschiedener Güteklassen.

Eisenverluste im Stator in Abhängigkeit von der Frequenz (Statormasse 9 kg)

| Frequenz | M470-50A (0,50 mm) | M300-35A (0,35 mm) | M235-27A (0,27 mm) |

| 50 Hz | 42,3 W | 27,0 W | 20,7 W |

| 100 Hz | 119,6 W | 76,4 W | 58,5 W |

| 200 Hz | 338,4 W | 216,0 W | 165,6 W |

| 400 Hz | 957,1 W | 610,9 W | 468,4 W |

Ergebnis: Bei 200–400 Hz (typisch für Hochgeschwindigkeitsspindeln oder Traktionsharmonische) kann durch eine Erhöhung von 0,50 mm auf 0,27 mm der Eisenverlust um ca. 50 % reduziert werden.

Beispiel für einen Betonmotor: 7,5 kW, 4-polig, 50 Hz

Betrachten wir einen universellen 7,5-kW-TEFC-Motor. Wicklung, Gehäuse und Rotor sollen konstant gehalten werden, um den Einfluss der Statorqualität zu isolieren.

Annahmen (beispielhaft):

- Ausgangsleistung Paus=7,5 kW

- Statormasse = 9 kg

- Kupferverluste (Volllast) = 150 W

- Streuverlust = 70 W

- Mechanischer Widerstand (Windwiderstand + Reibung) = 30 W

- Kernverlust = aus Tabelle 2 (50 Hz)

Vergleich von Effizienz und Wärmeentwicklung bei 50 Hz

| Grad | Stator-Eisenverluste (W) | Sonstige Verluste (W) | Totalverlust (W) | Effizienz η |

| M470-50A (0,50 mm) | 42.3 | 250,0 | 292,3 | 96,25 % |

| M300-35A (0,35 mm) | 27.0 | 250,0 | 277,0 | 96,44 % |

| M235-27A (0,27 mm) | 20.7 | 250,0 | 270,7 | 96,52 % |

Interpretation:

Durch das Upgrade von M470-50A auf M300-35A wird die Effizienz um etwa 0,19 Prozentpunkte gesteigert.

Durch das Upgrade auf M235-27A werden ca. 0,27 Prozentpunkte gewonnen.

Auch kleine η-Gewinne sind wertvoll:Sie reduzieren die Wärmeentwicklung, vereinfachen die thermische Auslegung und ermöglichen oft eine kleinere Bauform oder eine höhere Überlastfähigkeit.

Magnetisierungsstrom:Hochwertigere NOES senken in der Praxis typischerweise den Leerlaufstrom um 5–12 % bei gleichem Flussziel und reduzieren so die Kupfererwärmung weiter (oben nicht quantifiziert, um die Vergleiche konservativ zu halten).

Kosten-Nutzen-Analyse und Amortisationsrechnung

Schätzen wir die jährlichen Energieeinsparungen für den oben genannten 7,5-kW-Motor, der 8.000 Stunden pro Jahr bei 50 Hz läuft, bei einem Stromtarif von 0,8 ¥/kWh.

- M470-50A → M300-35A: Reduzierung der Eisenverluste = 15,3 W

Jährliche Energieeinsparung ≈ 0,0153 kW × 8.000 h = 122,4 kWh → ¥97,9/Jahr. - M470-50A → M235-27A: Reduzierung des Eisenverlusts = 21,6 W

Jährliche Energieeinsparung ≈ 0,0216 kW × 8.000 h = 172,8 kWh → ¥138,2/Jahr.

Beträgt der Materialaufschlag beispielsweise ¥5/kg für M300-35A und ¥10/kg für M235-27A (Stator 9 kg):

- M300-35A:Zusätzliche Kosten ≈ 9 kg × 5 ¥ = 45 ¥ → Amortisation ≈ 5–6 Monate.

- M235-27A:Zusätzliche Kosten ≈ 9 kg × ¥10 = ¥90 → Amortisation ≈ 8–9 Monate.

Abschluss:Bei Motoren im Dauerbetrieb amortisiert sich die Investition in einen neuen Elektrostahl oft schon nach einem Jahr.

Die Wahl der Güteklasse beeinflusst auch die Fertigungsqualität.

- a) Gratkontrolle und Werkzeuglebensdauer

Höherfeste, dünnere Bleche erfordern scharfe Werkzeuge, liefern aber (bei ordnungsgemäßer Werkzeugpflege) Grate von unter 10 µm. Geringe Gratbildung reduziert die Zwischenlagenbrücken und damit die Wirbelstromverluste. - b) Beschichtungsklasse und Stapelfaktor

C5/C6-Beschichtungen bieten eine hohe Zwischenschichtbeständigkeit und thermische Stabilität für die VPI/Harz-Imprägnierung.

Der typische Stapelfaktor liegt je nach Beschichtungsdicke und Verbindungsmethode zwischen 0,94 und 0,98. Ein höherer Stapelfaktor erhöht die effektive magnetische Länge. - c) Stapelmethode

- Verriegelung/Kerbe:Wirtschaftlich, aber die Kerben sollten abseits der maximalen Flusspfade platziert werden, um lokale Verluste zu begrenzen.

- Verbundene Stapel (Isolierkleber):Hervorragende Dämpfung und geringes Brummen; etwas niedrigerer Stapelfaktor als bei eingepressten Stapeln mit dünnen Beschichtungen.

- WIG/Laser bitte:Sparsam verwenden; Schweißspuren sollten in Bereichen mit geringem Flussmittelanteil bleiben.

- d) Stressmanagement

Das Stanzen erzeugt Eigenspannungen, die zu Verlusten führen. Wir minimieren diese durch:

- Feinspaltwerkzeuge und starre Pressen.

- Optimierte Vorschubrichtung, ausgerichtet an der Bandstruktur für beste Isotropie.

- Werkzeuge mit geringer Verformung sorgen für gleichmäßige Grate und minimale Faserbeschädigung.

- e) Dimensionskontrolle

Enge Werkzeugtoleranzen gewährleisten die Einhaltung der Nutöffnung, des Zahnspitzenradius und der Brückenbreite, welche alle direkten Einfluss auf den Luftspaltfluss, den Oberwellengehalt und damit auf Verluste und Rauschen haben.

Design-Interaktionen

Eine bessere Note ermöglicht es Ihnen, Designkompromisse zu verändern:

- Beibehaltung der Flussdichte bei geringeren Verlusten → kühlerer Betrieb bei gleichem Drehmoment.

- Erhöhung der Flussdichte ohne Überschreitung der thermischen Grenzen → höhere Drehmomentdichte aus demselben Rahmen.

- Niedrigerer Magnetisierungsstrom → potenzieller Rückgang des Kupferquerschnitts oder der Temperaturerhöhung.

- Reduziert akustische Geräusche in Kombination mit Schrägstellung, Zahnspitzenprofilierung und Nut-/Poloptimierungen.

Da Wirbelstromverluste proportional zu t² sind, gewinnen dünne Leiterbahnen besonders an Bedeutung, sobald Nutenoberwellen oder die PWM-Ansteuerung des Wechselrichters den effektiven Frequenzgehalt erhöhen. Die Kombination dünner Leiterbahnen mit schräg angeordneten Rotoren/Statoren, verteilten Wicklungen und einer auf Oberwellen optimierten Zahngeometrie verstärkt diesen Vorteil.

Anwendung

| Anwendung | Frequenz* | Priorität | Empfohlene Dicke | Typische Notengruppe |

| IE3/IE4 Industriemotoren (Pumpen, Lüfter) | 50–60 Hz | Effizienz bei Nennkosten | 0,35–0,50 mm | Familie M300–M470 |

| Hochgeschwindigkeitsgebläse und Spindeln | 100–400 Hz | Eisenverlust bei hohem Fieber | 0,20–0,27 mm | Dünnwandig M235–M270 |

| Elektroantrieb und E-Achsen | 100–1.000 Hz (Obertöne) | Geringer Verlust + Stärke | 0,20–0,27 mm | M235 dünnwandig, hochfest |

| Servomotoren und Robotik | 100–400 Hz | Geringe Verluste + geringes Rauschen | 0,27–0,35 mm | M235–M300 |

| Generatoren & Wind | 50–100 Hz | Effizienz + Korrosion | 0,35 mm | M270–M300 |

| Haushaltsgeräte | 50–60 Hz | Kosten | 0,35–0,50 mm | M300–M470 |

* Effektive elektrische Frequenz; Polzahl und Antriebsstrategie sind von Bedeutung.

Praktische Checkliste für Ingenieure

Betriebsspektrum definieren

Was ist die Grundfrequenz? Ist ein Frequenzumrichter vorhanden? Schätzen Sie den Oberwellengehalt und den Spitzenwert der BBB ab. Falls Frequenzen über 100 Hz relevant sind, priorisieren Sie ≤ 0,35 mm, idealerweise 0,27 mm.

Wählen Sie die Zielflussdichte

Typische Motorkonstruktionen arbeiten mit 1,2–1,6 T Zähne/Joch. Höhere BBB-Werte steigern das Drehmoment, verstärken aber Hysterese und Magnetostriktion. Passen Sie die Güteklasse an Ihren BBB-Zielwert an.

Verlustbudget festlegen

Legen Sie ein Budget für Eisenverluste fest (W/kg × kg). Verwenden Sie Lieferantenkurven an Ihren BBB- und fff-Werten (oder skalieren Sie mit f<sup>1,5</sup>f<sup>1,5</sup>f<sup>1,5</sup>f<sup>1,5</sup>, falls dies in einem frühen Stadium ist). Dünnschichtige Erze helfen, im Budget zu bleiben.

Prüfen Sie den mechanischen Bedarf

Bei Baugruppen mit hohen Drehzahlen die Streckgrenze/Zugfestigkeit prüfen und verklebte Stapel zur Dämpfung in Betracht ziehen. Sicherstellen, dass auch schiefe Stapel maßhaltig bleiben.

Beschichtungs- und Stapelverfahren auswählen

Wählen Sie C5/C6 für hohe Zwischenlagenfestigkeit und thermische Stabilität. Wägen Sie den Schichtdickenfaktor gegen die Vorteile der Verklebung ab.

Validierung mit Prototypen

Wir liefern lasergeschnittene Muster. Laminierungenzur schnellen elektromagnetischen Validierung und zum Pilotstanzen zur Messung von Graten, Stapelfaktor und Dimensionsstabilität.

Führen Sie die ROI-Berechnung durch.

Berechnen Sie die Energieeinsparungen durch reduzierte Eisenverluste, addieren Sie die Einsparungen bei Kupferverlusten durch geringeren Magnetisierungsstrom und vergleichen Sie diese mit dem Materialaufschlag. Bei Dauerbetrieb amortisiert sich die Investition typischerweise innerhalb eines Jahres.

Geräusche, Vibrationen, Rauheit (NVH)

Magnetostriktion und Eigenspannungen beeinflussen das NVH-Verhalten. Hochwertigere NOES-Laminate (geringere Magnetostriktion) und dünnere Bleche reduzieren die Körperschallübertragung. Für optimale Akustikergebnisse kombinieren Sie eine höhere Güteklasse mit Schrägstellung (Teilschlitz), Zahnspitzenentlastung und präziser Luftspaltkontrolle.

Qualitätskontrollen, die wir anwenden

- Eingangsprüfung der Spule:Dicke, Ebenheit, Haftung der Beschichtung, P1,5/50, B-H-Schleifenprobenahme.

- Stempelung:Präzisions-Folgeverbundwerkzeuge, druckstellenunabhängige Gratmessgeräte und statistische Gratkontrolle (Zielwert < 10 µm auf 0,27–0,35 mm Streifen).

- Stapeln:Verriegelung oder Klebeverbindung mit dokumentiertem Stapelfaktor und Ausgleichsgrad.

- Elektrische Prüfung:Ringprobenprüfung zur Bestimmung von Kernverlust und Durchlässigkeit pro Produktionscharge.

- Dimensional:100%ige Inprozessprüfung auf Nutbreite, Zahnteilung, Außen-/Innendurchmesser und Schrägungswinkel; Stichprobenprüfung mittels Koordinatenmessmaschine an den ersten Teilen.

Zusammenfassung – Empfehlungsablauf

Beginnen Sie mit dem Betriebsartprofil (Dauerbetrieb/Aussetzbetrieb) und der elektrischen Frequenz.

Die Dicke muss so gewählt werden, dass die Eisenverluste bei der jeweiligen Frequenz eingehalten werden (≤ 0,35 mm oberhalb von 100 Hz, ≤ 0,27 mm für > 200 Hz).

Verfeinern Sie die Körnung innerhalb der gewählten Dicke, um Ihr P1,5/50-Ziel zu erreichen und gleichzeitig Permeabilität und Magnetostriktion im Auge zu behalten.

Herstellbarkeit prüfen (Grat, Beschichtung, Stapelverfahren).

Prototyp → Messung → Festlegung der Stückliste (BOM) und der Werkzeuge.

Beispiel

- Universeller IE3/IE4-Motor, 2–90 kW:M300-35A bietet eine deutliche Effizienzsteigerung zu einem moderaten Aufpreis, die sich bei kontinuierlichem Einsatz oft schon nach weniger als einem Jahr amortisiert.

- Hochgeschwindigkeitsgebläse/Servo:M235-27A ermöglicht kompakte Statoren mit kontrolliertem Temperaturanstieg und geringerem NVH-Wert.

- Traktionshilfsmaschinen:Dünnwandige, hochfeste NOES-Leitungen halten die Verluste bei PWM-Oberschwingungen in einem überschaubaren Rahmen und erfüllen gleichzeitig die mechanischen Anforderungen.