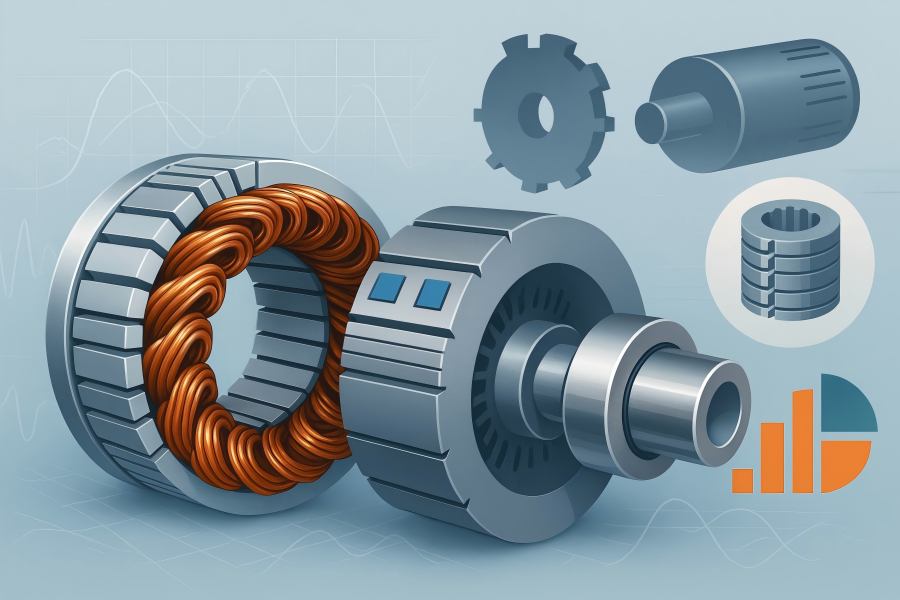

Wenn man einen Generator auf die beiden Komponenten reduziert, die für seine Leistung und seinen Preis am wichtigsten sind, bleiben Stator und Rotor übrig. Ob Sie einen Industriegenerator für ein Blockheizkraftwerk, ein mittelschnelllaufendes Wasserkraftwerk, einen Permanentmagnet-Synchronmotor für Windkraftanlagen oder eine bürstenlose Erregereinheit für eine Gasturbine beschaffen – der Großteil der Hardwarekosten, des Entwicklungsaufwands und des Terminrisikos konzentriert sich auf diese beiden Baugruppen.

Maschinentopologie, Nennleistung und Belastungsprofil

Die Topologie legt die Basisstückliste (BOM) für die Generatorstator und -rotorEin gewickelter Erregersynchrongenerator mit zylindrischem Rotor sieht einer Schenkelpol-Wasserkraftmaschine überhaupt nicht ähnlich, und beide unterscheiden sich von Permanentmagnet-Synchrongeneratoren (PMSGs) und Induktionsgeneratoren.

- Wickelfeld-Synchronmaschine (zylindrischer Rotor, „Turbo“-Bauart):Teure, geschmiedete Rotorkörper, enge Toleranzen, Überdrehzahlprüfungen und aufwendige Auswuchtung sind charakteristisch. Der Stator ist formgewickelt mit hoher Nutfüllung und robuster Wicklungsendverstrebung für hohe elektrische Beanspruchung bei Mittel-/Hochspannung.

- Wundfeldsynchron (Vorsprungpol, „Hydro“-Stil):Die Rotorkosten werden durch die vielen Pole, Polkörper, Dämpferstäbe, Polschuhe, die Polbefestigung am Rotorkranz und die großen Durchmesser bestimmt. Das Statoreisen ist dick und segmentiert; die Wicklung ist oft als Überlappungs- oder Wellenwicklung mit starker Verstrebung ausgeführt.

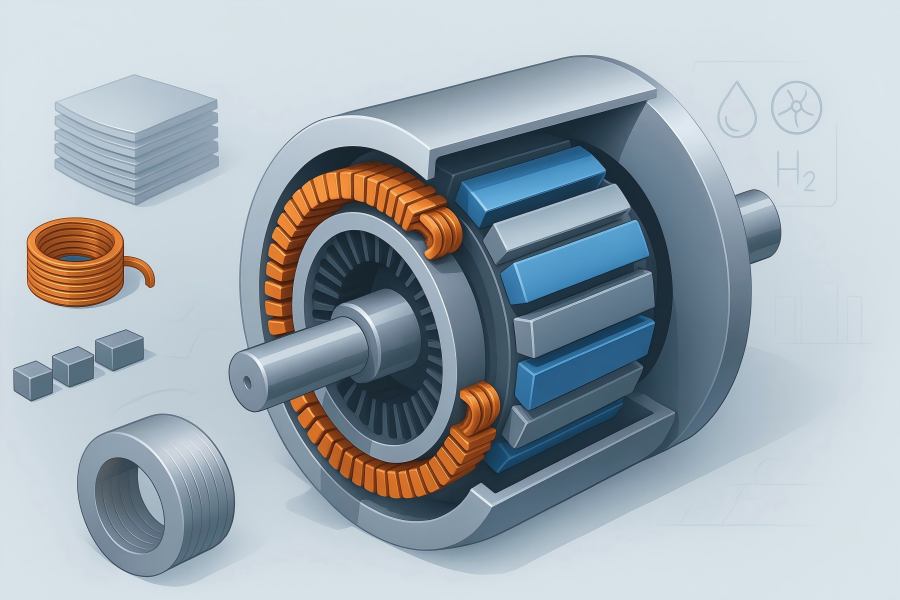

- Permanentmagnet-Synchronmotor (PMSG):Magnete (NdFeB oder SmCo) stellen einen wesentlichen Kostenfaktor dar; Rotorhülsen (Inconel, Titan oder Kohlefaser) und Magnethalterung/Abschirmung erhöhen die Kosten und die Komplexität der Tests.

- Induktionsgeneratoren (Käfigläufer):Die Rotorstäbe (aus Kupfer oder Aluminium), die Endringe und die Löt-/Schleudergussverfahren bestimmen die Wirtschaftlichkeit des Rotors; der Stator ist ähnlich wie ein Motorstator bei vergleichbaren Nennleistungen.

Neben Topologie, Nennleistung und Betriebsart spielen auch Scheinleistung (kVA/MVA), Leistungsfaktor, Drehzahl, Betriebsdauer und Überlastungserwartungen eine Rolle. Diese Faktoren bestimmen Stromdichte, thermische Auslegung und mechanische Steifigkeit, was wiederum Materialvolumen und Fertigungskomplexität beeinflusst.

Faustregel:Mit zunehmender Größe der Maschinen dominieren die Materialkosten immer stärker; bei kleineren Leistungsklassen können die Kosten für Arbeit, Vorrichtungen und einmalige Entwicklungskosten relativ höher ausfallen.

Auswahl von Elektrostahl, Blechkonstruktion und Kernbau

Der Stator und (bei vielen Maschinen) der Rotorkern bestehen aus Stapeln von ElektroblecheDrei Aspekte bestimmen die Kosten:

- Stahlsorte und -dicke:Stahlsorten mit geringeren Verlusten (z. B. hochsiliziumhaltige oder kobaltlegierte Stähle) und dünnere Blechdicken (0,35 mm → 0,27 mm → 0,20 mm) reduzieren die Kernverluste und ermöglichen eine höhere Flussdichte, erhöhen aber den Preis pro Kilogramm und können zu mehr Ausschuss führen. Dünnere Bleche erfordern zudem präzisere Stanz-/Laserschneid- und Handhabungstechniken.

- Laminierwerkzeuge:Folgeverbundwerkzeuge reduzieren die Stückkosten bei hohen Stückzahlen, erfordern jedoch Vorabinvestitionen in Werkzeuge und längere Lieferzeiten. Laserschneiden ist flexibel für Prototypen und Kleinserien, die Stückkosten sind jedoch höher, und die Bildung von Graten und Wärmeeinflusszonen muss kontrolliert werden.

- Stapelfaktor und mechanische Integrität:Der Stapelfaktor (tatsächlich benötigtes Stahlmaterial im Verhältnis zur Stapelhöhe) beeinflusst den effektiven magnetischen Querschnitt. Höhere Stapelfaktoren erfordern eine höhere Ebenheit der Bleche und eine sorgfältige Zwischenlagenisolierung; zu niedrige Faktoren erhöhen die benötigte Stapelhöhe (und damit die Stahlkosten). Passfedern, Schwalbenschwanzkeile und Lüftungskanäle erhöhen die Bearbeitungs- und Montagekosten.

Bei Rotoren mit ausgeprägten Polen verursachen Polkernstahl, Polschuhe und Schrauben-/Nietmuster separate Kostenfaktoren. Bei Induktionsrotoren beeinflussen Käfigschlitze, Schrägungswinkel (zur Reduzierung des Drehmomentwelligkeit) und die Geometrie der Endringe sowohl die Leistung als auch den Fertigungsaufwand.

Kupferleiter, Wickeltechnik und Nutfüllung

Kupfer ist oft der größte Einzelposten in der Stückliste. Seine Kosten werden beeinflusst durch:

- Leitertyp:Runddrahtspulen mit zufälliger Wicklung sind zwar günstiger, aber hinsichtlich Nutfüllung und Spannungsklasse eingeschränkt. Formgewickelte Rechteckleiter (einschließlich Roebel-Stäbe für große Generatoren) erreichen eine hohe Nutfüllung, geringere I²R-Verluste und bessere Wärmeleitfähigkeit – allerdings bei höheren Material- und Fertigungskosten.

- Transposition und Wirbelstromminderung:Große, hochstromfähige Maschinen benötigen eine Roebel-Transposition oder Strangtransposition; dies erhöht die Komplexität der Spulenherstellung und die Anforderungen an die Qualitätssicherung.

- Isoliersystem:Klasse F (155 °C) vs. Klasse H (180 °C), Glimmerbänder, Glasbänder, Keramikfüllstoffe und VPI-Zyklen (Vakuumdruckimprägnierung). Höhere Spannungen (z. B. 6,6–15 kV) erfordern mehrlagige Windungs- und Grundwandisolierung, Koronaschutz (SCP) für die Schlitze, Spannungsabstufung an den Windungsenden und verlängerte Aushärtungszyklen – was jeweils den Arbeits- und Harzaufwand erhöht.

- Slot-Füllfaktor:Durch die Erhöhung der Nutfüllung von 40–45 % auf 55–60 % werden Kupferverluste und Maschinenlänge reduziert, allerdings steigt dadurch die Präzision der Spulenfertigung, die Grenzen der Einführkraft und das Beschädigungsrisiko – was häufig zu höheren Ausschuss- und Nacharbeitskosten führt.

- Die Marktvolatilität ist nicht zu vernachlässigen:Schwankungen des Kupferpreises können die Gesamtkosten von Stromerzeugern um zweistellige Prozentsätze beeinflussen. Viele Lieferanten orientieren sich bei ihren Angeboten an den LME/COMEX-Kursen und integrieren Absicherungs- oder Preisanpassungsklauseln.

Ungefähre Kupfermasse (Stator):

MMit≈ pMit× Fcond× Lbedeuten× NWendungen

wobei Φcond= effektiver Leiterquerschnitt (unter Berücksichtigung der Isolierung), Lbedeuten= mittlere Windungslänge einschließlich Endwicklung, NWendungen= Gesamtwindungen pro Phase × Phasen. Multiplizieren Sie mit einem Nutfüllkorrekturwert und einem Ausschussfaktor (3–8 %), um eine realistische Budgetplanung zu ermöglichen.

Rotormaterialien und Fertigungsspezifikationen

Der Rotor ist bei vielen Generatoren das risikoreichste und prüfungsintensivste Bauteil.

- Zylindrische (Turbo-)Rotoren:Ausgehend von einem großen Schmiedeteil aus legiertem Stahl erfolgt die Bearbeitung mit höchster Präzision hinsichtlich Rundlaufgenauigkeit und Oberflächengüte. Anschließend werden Nuten für die Feldwicklungen eingebracht, Endhalteringe (oft aus hochfestem austenitischem Stahl) angebracht, Überdrehzahltests durchgeführt, dynamisches Hochgeschwindigkeitsauswuchten vorgenommen und zerstörungsfreie Prüfverfahren (UT, MPI) angewendet. Die Lieferzeiten für das Schmiedeteil und die Rückverfolgbarkeit der Qualitätssicherung erhöhen die Kosten – insbesondere bei Leistungen ab ca. 50 MVA.

- Schenkelpolrotoren:Viele Pole, jeweils mit laminierten Polkernen, Kupferfeldwicklungen und Dämpfungsstäben. Die Kosten für die Polherstellung, die Polbefestigung am Rotorrand und die Rotorrandfertigung summieren sich. Große Durchmesser erhöhen die mechanische Belastung und die Transportbedingungen.

- PMSG-Rotoren:Magnete sind der entscheidende Faktor. NdFeB-Magnete dominieren und erfordern ein sorgfältiges Lieferkettenmanagement (hoher Anteil an Seltenen Erden, Koerzitivfeldstärke in Abhängigkeit von der Temperatur, Korrosionsschutz). Haltehülsen (Inconel/Titan/Kohlenstoff) und Wirbelstromschutz minimieren Verluste und mechanische Risiken bei der schnellen Magnetisierung. Magnetisierungsvorrichtungen und Maßnahmen zur Verhinderung von Entmagnetisierung während des Prozesses verursachen spezielle Kosten.

Induktionsrotoren:Käfige aus Kupfer- oder Aluminiumguss, Stablöten/Gussverfahren und Integrität der Endringe. Schräg- und Schlitzgeometrie erhöhen die Komplexität; Hochgeschwindigkeitskäfige erfordern eine präzise metallurgische Kontrolle, um Risse unter Zentrifugalkraft zu vermeiden.

Kühlmethode und thermische Architektur

Die thermische Auslegung bestimmt nicht nur die Materialien, sondern auch die Prozessschritte:

- Luftgekühlt:Geringste Kapitalkomplexität; die Kosten entstehen durch größere Eisen-/Kupferkonstruktionen zur Einhaltung der Temperaturgrenzen und durch robuste Lüfter/Kanäle.

- wasserstoffgekühlt:Ermöglicht eine höhere Leistungsdichte und geringere Windverluste, erfordert jedoch Wasserstoffdichtungen, Dichtungsölsysteme, Gaspaneele, Reinheitsüberwachung und zusätzliche Sicherheitsauflagen – was erhebliche Kosten und Betriebskostenfolgen mit sich bringt.

- Direkt wassergekühlte Statorstäbe:Hohlleiter, Verteiler, Leckageerkennung und Reinheitskontrollen (deionisiertes Wasser, Leitfähigkeit) erhöhen zwar die Herstellungs- und Qualitätssicherungskosten, ermöglichen aber kompakte Hochstromkonstruktionen.

- Integrierte Lüftungskanäle und Zahnkeile beeinflussen die Laminierungskonstruktion, die Endwickelabstandshalter und die Verstrebungen; jede dieser Komponenten stellt eine Kostenposition dar.

Eine höhere zulässige Temperaturerhöhung (z. B. Klasse H im Vergleich zu F) kann die Kupfer-/Eisenmasse verringern, aber die Lebensdauer der Isolierung verkürzen oder das Gewährleistungsrisiko erhöhen; kluge Käufer prüfen die Lebenszykluskosten und nicht nur die Anschaffungskosten.

Mechanische Toleranzen, Dynamik und Auswuchten

Hochgeschwindigkeitsrotoren erfordern geringe Rundlaufgenauigkeit, hohe Konzentrizität und eine präzise Oberflächengüte. Das Auswuchten nach ISO 21940 (oft G2.5 oder besser) in mehreren Ebenen sowie die Überprüfung der Überdrehzahl erfordern spezielle Prüfstände und Instrumente und beanspruchen oft einen ganzen Tag oder mehr Werkstattzeit pro Rotor. Große Rotoren mit ausgeprägten Polen benötigen eine Anpassung des Polprofils und eine sorgfältige Montage der Dämpferstangen, um Unwucht und Vibrationen zu vermeiden. All dies ist arbeits- und geräteintensiv.

Endwicklungs-Verstrebungssysteme (Blockierungen, Zuganker, harzreiche Bauteile) müssen elektrodynamischen Kräften bei Fehlern standhalten; der Zeitaufwand für die Konstruktion und Qualifizierung dieser Strukturen ist ein zwar unauffälliger, aber dennoch bedeutender Kostentreiber.

Qualitätssicherung, Prüfung und Dokumentation

Rechnen Sie damit, dass ein wachsender Anteil der Kosten in den Bereichen Qualitätssicherung, Inspektion und Test anfällt:

- Eingehende Materialien:Stahlwerkszertifikate, Koerzitivfeldstärke- und BH-Kurven des Magneten, Kupferleitfähigkeit und Maßkontrollen.

- In Bearbeitung:Kernverlustprüfung (Epstein- oder Ringstromprüfung), EL-CID-Kernzwischenschichtfehlerprüfung, Stoßspannungsprüfungen an Spulen, Teilentladungsprüfung (TE) bei Nennspannung und Überspannung, Hochspannungsprüfung, Isolationswiderstands-Polarisationsindex, Ringflussprüfungen und RTD-Verifizierung. Wassergekühlte Stäbe erfordern hydrostatische/Helium-Leckageprüfungen.

- Finale:Wärmeentwicklung, Überdrehzahl (Rotor), Leerlaufverluste, Kurzschluss, Wirkungsgradmessung (gemäß Spezifikation). Jeder Test erfordert zusätzliche Rüstzeiten, Energieaufwand und die Freigabe durch die Ingenieure.

- Dokumentation:Rückverfolgbarkeitsdokumente, Prüf- und Testpläne (ITPs), Schweißverfahren, zerstörungsfreie Prüfberichte (ZfP) und Bestandspläne. Bei regulierten Anwendungen (Energieversorger, Kernenergie, Offshore-Windkraft) kann die Dokumentation einen zweistelligen Prozentsatz der Entwicklungskosten ausmachen.

Normen, Zertifizierungen und Einhaltung gesetzlicher Vorschriften

Die Einhaltung der Vorschriften beeinflusst die Designentscheidungen und den Testumfang:

- IEC 60034-Reihe / IEEE Std 115, NEMA MG-1, ISO 21940 (Ausgleich), ISO 9001/14001, Netzanschlussbedingungen für dezentrale Erzeugung und manchmal Anforderungen im Stil von API 541/546 im petrochemischen Bereich.

- Spezielle Umgebungen: ATEX/IECEx für explosionsgefährdete Bereiche, seismische Qualifikationen und Zertifizierungen für die Schifffahrt/Offshore-Industrie (DNV, ABS). Jede dieser Zertifizierungen erfordert zusätzlichen Ingenieuraufwand, zusätzliche Installationen und gegebenenfalls alternative Materialien.

Lohnkosten, Automatisierungsgrad und Lernkurve des Werks

Generatoren sind nach wie vor Produkte mit hohem handwerklichem Aufwand. Standort, Schichtstruktur und Automatisierungsgrad beeinflussen die Kosten maßgeblich.

- Die Automatisierung (Spulenwicklung, Bandverpackung, Einlegen, Lackhärtung, Stapelroboter für Lamellen) amortisiert sich mit steigender Stückzahl. Bei kundenspezifischen und Kleinserienprodukten dominieren manuelle Arbeit und Nachbearbeitung.

- Lerneffekte: Einheiten der ersten Generation (FOK) weisen höhere Fertigungsstunden und einen höheren Ausschuss auf. Die Anzahl der Wiederholungen sinkt nach der zweiten oder dritten Fertigung deutlich, da sich die Vorrichtungen und Transporteinheiten stabilisieren.

Lieferkette, Logistik und geopolitische Faktoren

- Magnete:Risiken in der Seltene-Erden-Versorgung und Exportkontrollen; Preissteigerungen und lange Lieferzeiten sind üblich.

- Schmiedeteile und große Stanzteile:Die Kapazität der Walzwerksplätze und die Transportbeschränkungen (Schienenabstände, Straßengenehmigungen) beeinflussen sowohl den Preis als auch den Zeitplan.

Zölle, Mehrwertsteuer und Vorschriften zum lokalen Wertschöpfungsanteil können die Gesamtkosten erheblich beeinflussen.

Fracht:Übergroße Ladungen erfordern spezielle Verpackungen, Sattelvorrichtungen, Schwingungsdämpfung, Korrosionsschutz (VCI-Folien, Trockenmittel) und Streckenbesichtigungen. Die Versicherungsprämien steigen mit Gewicht und Wert.

Engineering (NRE), Anpassung und digitale Ergebnisse

Selbst wenn die elektromagnetische Auslegung als „bekanntlich gut“ gilt, lösen kundenspezifische Rahmengrößen, Ausrichtungen der Anschlusskästen, Kühlkonzepte oder Anforderungen an die Netzanbindung neue Entwicklungskosten aus:

- Elektromagnetische Reoptimierung, mechanische FEA, thermische CFD und Rotordynamik.

- Zeichnungen, 3D-Modelle, Genehmigungen für Typenschilder und Leistungsschilder, FAT-Verfahren und SAT-Unterstützung vor Ort.

- Steuerungsintegration (Erregersysteme, Schutzrelais, Zustandsüberwachung mit RTDs, PT100/1000, faseroptischer Temperatur- und Wellenspannungsüberwachung).

NRE ist oft ein fester Kostenpunkt, kann aber in den Gemeinkosten versteckt sein; bitten Sie Ihre Lieferanten, NRE separat auszuweisen, um Ihren tatsächlichen Stückpreis zu ermitteln.

Garantiebedingungen, Zuverlässigkeitsziele und Testmargen

Längere Garantien oder besonders strenge Leistungsgarantien (Effizienz, Temperaturanstieg, Teilentladungsgrenzwerte) erhöhen die Prüfzeiten im Werk, die Qualitätsstandards und mitunter auch den Materialeinsatz. Manche Käufer fordern Typprüfungen, die über die Normen hinausgehen; diese reduzieren zwar das langfristige Risiko, erhöhen aber die Anschaffungskosten.

Typische Kostenstruktur und Beispielmodell

Die genauen Prozentsätze variieren stark, aber für mittelgroße bis große gewickelte Synchrongeneratoren sieht ein plausibler Ausgangspunkt für die direkte Zuordnung der Herstellungskosten wie folgt aus:

Materialien (50–70 %)

- Elektrostahl: 25–40 % der Materialien

- Kupferleiter: 30–50 % der Materialien

- Dämmstoffe und Harze: 5–10 % der Materialien

- Rotorspezifische Bauteile (Schmiedeteile, Halteringe, Dämpferstangen): 15–30 % des Materials

- Bei Permanentmagnet-Synchronmotoren (PMSGs) können die Magnete 40–60 % des Materials ausmachen (und den Gesamtmaterialanteil weiter erhöhen).

Direkte Arbeitskosten (15–25 %)

- Qualitätssicherung/Tests & Dokumentation (5–12 %)

- Betriebskosten und Energiekosten (8–15 %)

- Verpackung & Logistik (2–8 %)

- Engineering/NRE (separat für neue Konstruktionen oder Erstmuster)

Ein einfacher Schätzer für einen ersten Vergleich:

Stückkosten ≈ (CStahl× mStahl) + (CMit× mMit) + (CMagnete× mMagnete) + CInsel+ CBearbeitung+ hbauen× rArbeit + Cprüfen+ CVerpackung/Versand+ (NRE / NEinheiten)

Wo hbauensind Baustunden und rArbeitDer Lohnsatz ist verrechnet. In der frühen Budgetierungsphase parametrisieren Ingenieure häufig die Massen anhand elektromagnetischer Konstruktionen (Flussdichtevorgaben, Stromdichte, mittlere Windungslängen) und skalieren die Bearbeitung/Prüfung mit der aktiven Länge und dem Rotordurchmesser/der Drehzahl.

Praktische Hebel zur Reduzierung der Stator- und Rotorkosten

- Standardisierung von Rahmen und Spulensätzen:Laminierwerkzeuge, Spulenformen und Endwicklungs-Verstärkungssets können wiederverwendet werden. Schon kleine geometrische Abweichungen ermöglichen Einsparungen bei der Lernkurve.

- Stromdichte und Kühlung optimieren:Eine moderate Erhöhung der Stromdichte in Verbindung mit einer besseren Kühlung (z. B. durch verbesserte Luftführung oder optimierte VPI) kann die Kupfermasse stärker reduzieren als die zusätzlichen Kosten für die thermische Hardware.

- Die richtige Stahlsorte:Hochwertige, verlustarme Bleche sind nicht immer wirtschaftlich, wenn die Auslastung gering oder die Effizienzgarantien moderat sind. Führen Sie eine Lebenszykluskostenanalyse durch, bevor Sie in hochwertige Bleche investieren.

- Den Ingenieur die Wickellänge verringern:Die mittlere Windungslänge (MTL) ist ein unterschätzter Faktor für den Kupferverbrauch. Eine intelligente Nut-Zahn-Geometrie und engere Endkurvenradien reduzieren die MTL und die Kupfermasse.

- Realistische Toleranzen und Testumfang festlegen:Die Anforderungen an Ausgleichsgrade oder zusätzliche Typprüfungen sollten nicht überbewertet werden, es sei denn, die Anwendung erfordert sie unbedingt. Übermäßige Vorsicht führt zu längeren Bearbeitungszeiten.

- Wählen Sie die Wicklungsmethode passend zu Spannung und Volumen:Bei Kompaktgeräten mit niedriger Spannung mag eine zufällige Wicklung ausreichen; eine Formwicklung ist sinnvoll bei mittleren Spannungen oder dort, wo ein hoher Nutenfüllgrad für die Effizienz erforderlich ist.

- Verwenden Sie modulare Statorstapel und Polsätze:Ermöglicht parallele Produktion und Versand, wodurch Engpässe und Frachtkosten reduziert werden.

- Rohstoffindexierung und Hedging aushandeln:Kupfer- und Magnetzuschläge an Indizes koppeln; Anpassungszeiträume präzisieren, um „überraschende“ Änderungsaufträge zu vermeiden.

- Planen Sie die Wartungsfreundlichkeit ein, nicht nur die Anschaffungskosten:Eine bessere Platzierung der RTDs, eine saubere Verlegung der Wasserverteiler und gut zugängliche Wicklungsenden verkürzen die Servicezeit und reduzieren die Lebenszykluskosten – auch wenn die Anschaffungskosten etwas höher sind.

Sonderfälle, die die Kosten drastisch verändern

- Hochgeschwindigkeitsausführungen (>3.000 U/min):Die Umfangsspannungen des Rotors treiben die Kosten für die Materialauswahl (Sicherungsringe/Hülsen), die Qualitätssicherung und das Auswuchten in die Höhe.

- Sehr niedrige Geschwindigkeit / sehr großer Durchmesser (Mehrpol-Wasserkraft):Die Dicke des Statorjochs, die Kernbauteile und der Transport dominieren; die Montagearbeit vor Ort wird zum Material.

- Unwirtliche Umgebungen:Offshore-/Marineanwendungen, Wasserstoffanwendungen, große Höhen oder hohe Umgebungstemperaturen erfordern Beschichtungen, Abdichtungen und Leistungsreduzierungen, die die Material-/Prüfzusammensetzung verändern.

- Netzcode- oder spezielle Leistungsgarantien:Strenge Effizienz-, niedrige THD- oder geringe Vibrationsgarantien erfordern zusätzlichen Testaufwand und manchmal eine überdimensionierte Konstruktion.