Der Aufstieg von Elektrofahrzeugen, erneuerbaren Energien, Automatisierung und Miniaturisierung hat den weltweiten Bedarf an hocheffizienten Elektromotoren erhöht. Die Motorkonstruktion wird jedoch immer komplexer, während traditionelle Prototyping-Methoden – insbesondere für laminierte Statoren und Rotoren – langsam und unflexibel bleiben.

Jahrelang nutzten Ingenieure mechanisches Stanzen zur Herstellung von Motorblechen. Obwohl sich Stanzen hervorragend für die Massenproduktion eignet, ist es für die Prototypenfertigung nicht ideal, da jede Designänderung eine neue Form erfordert, was Zeit und Geld kostet. Dies verlangsamt die schnellen, wiederholten Änderungen, die in der modernen Forschung und Entwicklung erforderlich sind.

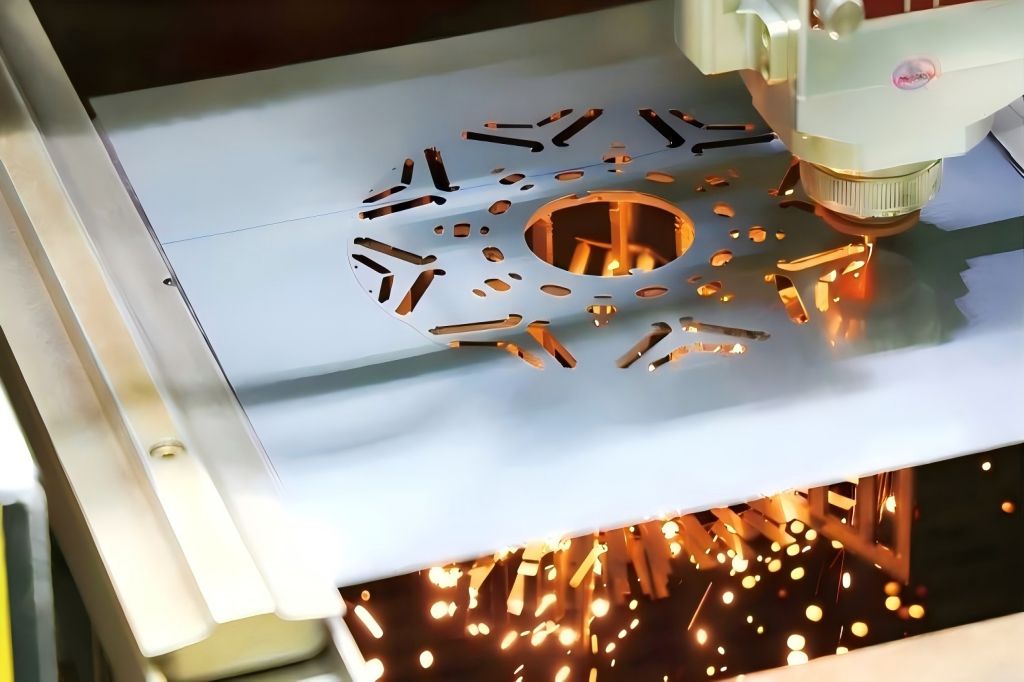

Laserschneiden bietet eine schnellere und flexiblere Lösung. Es erzeugt präzise Bleche direkt aus digitalen Entwürfen – schnell, sauber und ohne Werkzeug. So können Motorprototypen mit den sich schnell ändernden Anforderungen Schritt halten.

Motorbleche und ihre Bedeutung verstehen

Elektromotoren nutzen die Wechselwirkung von Magnetfeldern im Rotor und Stator, um elektrische Energie in mechanische Energie umzuwandeln. Diese Magnetfelder werden durch die Geometrie und das Material des Motorkerns gesteuert, der aus gestapelten, dünnen Elektroblechen, den sogenannten Blechlamellen, besteht.

Diese Bleche sind einzeln isoliert, um Wirbelstromverluste zu reduzieren, die sonst zu Überhitzung und damit zu einer Verringerung des Motorwirkungsgrads führen können. Form und Anordnung dieser Blechlamellen sind entscheidend für die Gesamtleistung des Motors, einschließlich Drehmomentdichte, Leistungsabgabe, Wärmeableitung und elektromagnetischer Effizienz.

Jede Anpassung der Blechlamellengeometrie – sei es Schlitzbreite, Schrägungswinkel oder Lochbild – kann die Leistung erheblich beeinflussen. Daher durchlaufen Ingenieure typischerweise viele Designvarianten, bevor sie einen Motor fertigstellen. Das macht die Prototypenentwicklung zu einer entscheidenden Phase – und eine, die das Laserschneiden hervorragend unterstützen kann.

Warum traditionelle Prototypenentwicklung Innovationen bremst

Beim Stanzen, dem seit langem etablierten Verfahren zur Herstellung von Motorblechen, werden Metallwerkzeuge verwendet, um die gewünschten Formen aus Stahlblechen auszustanzen. Diese Werkzeuge sind teuer, kosten in der Regel Tausende von Dollar, und ihre Herstellung und Feinabstimmung dauern Wochen. Selbst eine kleine Designänderung kann einen Neustart des Stanzformherstellungsprozesses bedeuten.

Für die Massenproduktion ist die Investition sinnvoll: Stanzen ist schnell, wiederholbar und kostengünstig. In der Prototypenphase wird dieser Ansatz jedoch zu einem Innovationshemmnis. Er verlangsamt die Entwicklung, verhindert Experimente und begrenzt die Anzahl der Designvarianten, die Ingenieure praktisch ausprobieren können.

Laserschneiden durchbricht dieses Modell, indem es Stanzformen überflüssig macht. Stattdessen schneiden hochpräzise Laserstrahlen das Laminierungsprofil direkt aus digitalen CAD-Dateien. Dies ermöglicht eine sofortige Produktion ohne Werkzeugvorlaufzeit und die volle Freiheit, Designs spontan anzupassen.

Der Vorteil des Laserschneidens: Flexibilität, Geschwindigkeit und Präzision

Das Laserschneiden von Motorblechen bietet mehrere entscheidende Vorteile für die Prototypen- und Kleinserienfertigung:

Werkzeugloses Prototyping

Das Laserschneiden erfolgt direkt aus einer digitalen Datei. Da keine Matrizen erforderlich sind, können Ingenieure direkt nach Fertigstellung des CAD-Designs mit dem Schneiden der Blechprofile beginnen. Dies reduziert die Vorlaufzeiten erheblich und eliminiert Werkzeugkosten.

Schnelle Designiteration

Designs können innerhalb weniger Stunden geändert und neu geschnitten werden. Ingenieure können mehrere Blechgeometrien parallel testen, was schnellere Entscheidungen und eine verfeinerte Produktentwicklung ermöglicht.

Enge Toleranzen und saubere Kanten

Moderne Faserlasersysteme bieten Präzision im Mikrometerbereich und extrem geringe Gratbildung. Dies ist entscheidend beim Stapeln von Blechen, da Kantenfehler die Haftung und die magnetische Leistung beeinträchtigen können.

Vielseitigkeit bei Materialien und Dicken

Das Laserschneiden eignet sich für eine Vielzahl von Elektroblechen – von verlustarmem Siliziumstahl bis hin zu Hochleistungslegierungen aus Kobalt und Nickel. Das Laserschneiden verarbeitet unterschiedliche Blechstärken und eignet sich sowohl für Miniaturmotoren als auch für große Industriemaschinen.

Optimierte Materialnutzung

Die fortschrittliche Nesting-Software maximiert die Ausbeute jedes Stahlblechs, minimiert den Ausschuss und senkt die Materialkosten – besonders wichtig bei der Verarbeitung teurer Spezialstähle.

On-Demand, Flexibilität bei der Losgröße

Vom einzelnen Prototyp bis hin zu Kleinserien – das Laserschneiden lässt sich mühelos und ohne Prozessänderungen skalieren. Ideal für kundenspezifische Motoren oder hochspezialisierte Anwendungen.

Die Lücke zwischen Design und Test schließen

In vielen Forschungs- und Entwicklungsumgebungen dauert die Entwicklung von Design bis Test mehrere Wochen. Laserschneiden verkürzt diese Zeitspanne erheblich. Ein typischer Arbeitsablauf könnte Folgendes beinhalten:

- Simulation: Ingenieure verwenden Software wie ANSYS Maxwell oder Motor-CAD, um das magnetische und thermische Verhalten eines vorgeschlagenen Motorkerndesigns zu simulieren.

- Designverfeinerung: CAD-Modelle werden aktualisiert, um die Erkenntnisse aus der Simulation zu berücksichtigen.

- Laserschneiden: Innerhalb weniger Stunden wird das aktualisierte Design in Bleche geschnitten und zu Stator- oder Rotorpaketen zusammengebaut.

- Testen: Der physische Prototyp wird auf Leistung, Effizienz und Geräuschentwicklung geprüft.

- Iteration: Die Ergebnisse fließen in die nächste Designrevision ein, die schnell ausgeführt und erneut getestet werden kann.

Dieser geschlossene Prozess ermöglicht es Entwicklungsteams, schnell zu iterieren, gründlich zu testen und Hochleistungsmotoren in Rekordzeit zu entwickeln.

Branchenübergreifende Anwendungen

Das Laserschneiden von Motorblechen ist nicht auf eine bestimmte Branche beschränkt. Laserschneiden wird in Branchen eingesetzt, in denen Geschwindigkeit, Leistung und Innovation eine wichtige Rolle spielen:

- Elektrofahrzeuge (EVs): Die Entwicklung von EV-Motoren ist rasant und legt den Schwerpunkt stark auf Energieeffizienz und kompakte Bauweise. Laserschneiden ermöglicht Entwicklern die schnelle Optimierung von Blechpaketen, ohne Entwicklungszyklen zu unterbrechen.

- Luftfahrt: Bei Antriebssystemen und Aktuatoren profitieren Luft- und Raumfahrtingenieure von der Präzision und dem geringen Gewicht kundenspezifischer Blechpakete – oft in kleinen Stückzahlen und nach genauen Spezifikationen gefertigt.

- Medizintechnik: Miniaturmotoren in chirurgischen Geräten oder Diagnoseinstrumenten erfordern hochpräzise Kerne, oft in stark kundenspezifischen Formaten. Laserschneiden gewährleistet Maßgenauigkeit und -konsistenz bei Kleinserien.

- Robotik: Aufgrund der Vielzahl an Robotertypen, Bewegungsanforderungen und Formfaktoren sind Robotermotoren selten universell einsetzbar. Laserschneiden unterstützt die schnelle Entwicklung anwendungsspezifischer Motorkerne.

- Industrielle Automatisierung: Da Fabriken zunehmend auf modulare, automatisierte Systeme umstellen, ermöglicht Laserschneiden die schnelle Bereitstellung maßgeschneiderter Antriebsmotoren und Steuerungen, die auf spezifische Maschinen zugeschnitten sind.

Umwelt- und Betriebsvorteile

Neben Leistungssteigerungen tragen Laserschneidprozesse zu betrieblicher Effizienz und Nachhaltigkeit bei:

- Weniger Abfall: Nesting-Software maximiert die Blechnutzung, während der Verzicht auf Matrizen Ausschuss durch Matrizenaufbau oder -ausfall vermeidet.

- Energieeffizienz: Faserlaser verbrauchen weniger Energie als viele herkömmliche mechanische Systeme und sind wartungsärmer. Das reduziert Betriebskosten und Ausfallzeiten.

- Geringere Emissionen: Durch eine schlankere Fertigung und den Verzicht auf unnötige Werkzeugproduktion reduziert Laserschneiden indirekt die CO₂-Emissionen im Zusammenhang mit der Prototypenentwicklung.

- Sauberere Arbeitsumgebung: Lasersysteme erzeugen minimalen Lärm und benötigen keine Schmier- oder Kühlmittel. Das schafft einen sichereren und saubereren Arbeitsplatz.

Beispiel aus der Praxis: Ein Durchbruch im Rapid Prototyping

Nehmen wir ein Startup, das Hochgeschwindigkeitselektromotoren für unbemannte Luftfahrzeuge (UAVs) entwickelt. Das Unternehmen musste das Laminierungsdesign schnell iterieren, um Drehmoment und Gewicht in Einklang zu bringen. Mit herkömmlichem Stanzen würde jede Designüberarbeitung über drei Wochen dauern. Mithilfe des Laserschneidens konnten sechs verschiedene Blechgeometrien in weniger als zehn Tagen getestet werden. Dies führte zu einer Verbesserung des Motorwirkungsgrads um 12 % und einer Reduzierung des Gesamtgewichts um 7 %.

Ein weiteres Beispiel stammt aus einem universitären Forschungslabor, das Axialflussmotoren entwickelte. Das Team benötigte Bleche mit komplexen Entlüftungsmustern und asymmetrischen Schlitzformen. Das Laserschneiden lieferte diese Designs nicht nur mit hoher Präzision, sondern ermöglichte auch die gleichzeitige Untersuchung dreier Statorkonfigurationen. Die Geschwindigkeit und Freiheit erhöhten den Umfang und die Wirkung ihrer Forschung erheblich.

Einschränkungen und Übergang zur Massenproduktion

Es ist wichtig zu beachten, dass Laserschneiden nicht alle Produktionsszenarien vollständig ersetzen kann. Sobald die Motordesigns abgeschlossen sind und die Produktion auf Hunderttausende Stückzahlen ansteigt, wird das Stanzen aufgrund seines hohen Durchsatzes kostengünstiger.

Laserschneiden bleibt jedoch eine unverzichtbare Front-End-Lösung, die eine schnelle und flexible Brücke zwischen Konzeptvalidierung und Fertigung schlägt. Einige Hersteller nutzen lasergeschnittene Bleche sogar für Pilotproduktionen oder Aufträge mit hoher Stückzahl und geringem Volumen, bei denen Investitionen in Matrizen unpraktisch bleiben. Viele Unternehmen verfolgen mittlerweile einen hybriden Ansatz: Sie setzen Laserschneiden in der Forschung und Entwicklung sowie in der frühen Produktion ein und wechseln zum Stanzen, sobald Nachfrage und Designstabilität dies rechtfertigen.

The Future of Prototyping: Smarter, Faster, Integrated

As digital engineering continues to evolve, laser cutting is becoming a central element in integrated development ecosystems. Artificial intelligence is beginning to suggest lamination designs based on performance targets. Cloud-based simulation and digital twin models are streamlining collaboration between global teams. In this ecosystem, laser cutting acts as the physical enabler, bringing digital designs to life within hours.

Advances in multi-laser systems, real-time process monitoring, and robotic handling are also boosting the throughput of laser cutters. This raises the possibility that in the future, even medium-volume production could be laser-based, especially for products requiring frequent updates or personalized performance.

The convergence of rapid prototyping, smart manufacturing, and digital design tools is pushing the boundaries of what’s possible in motor development.