Bei Elektromotoren spielen die Bleche von Stator und Rotor eine entscheidende, aber dennoch unterschiedliche Rolle für den Gesamtwirkungsgrad des Motors. Obwohl diese Bauteile oft gemeinsam erwähnt werden, unterscheiden sie sich hinsichtlich ihrer Konstruktion, Funktion und strukturellen Anforderungen erheblich.

Dieser Artikel untersucht die wesentlichen Unterschiede zwischen Stator- und Rotorblechen und hebt hervor, wie die einzelnen Bleche zur Motorleistung und Energieeinsparung beitragen.

Lamellen im Motorendesign verstehen

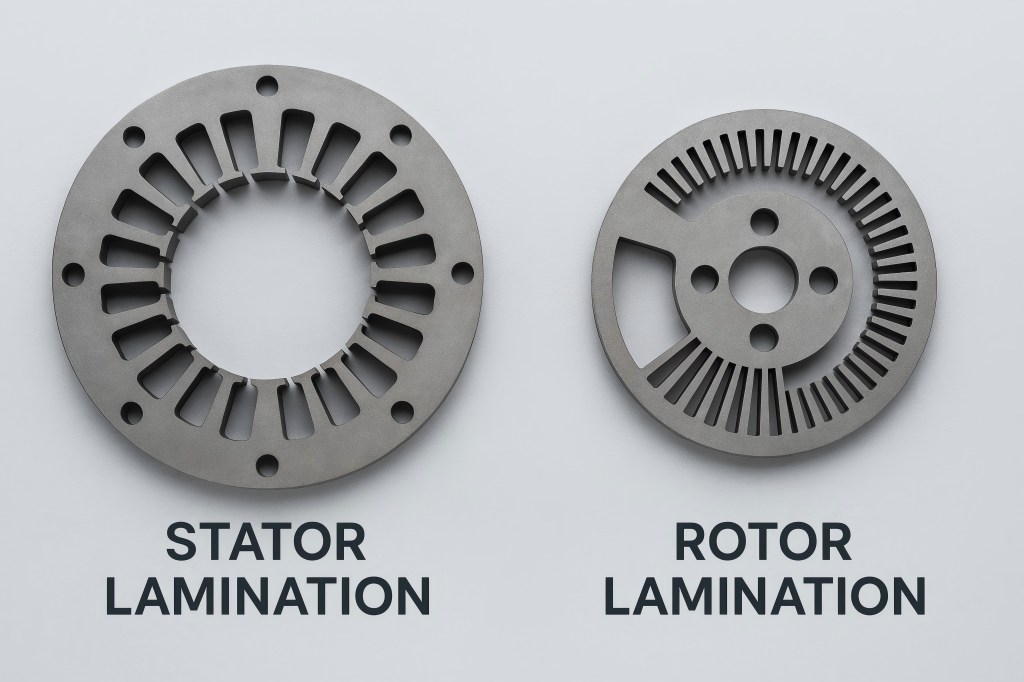

Die Theorie der elektromagnetischen Induktion bildet die Grundlage für den Betrieb von Elektromotoren. Zwei grundlegende Komponenten dieses Systems sind der Rotor und der Stator. Um Energieverluste durch Wirbelströme zu reduzieren, müssen sowohl der Rotor als auch der Stator entsprechend ausgelegt sein. Stator- und RotorkerneSie bestehen aus dünnen, laminierten Blechen aus Elektrostahl, sogenannten Lamellen. Die Magnetkerne, die den magnetischen Fluss effektiv und effizient lenken, werden durch das Stapeln dieser Lamellen gebildet.

Während beide Stator- und RotorblecheUm Kernverluste zu minimieren und den Wirkungsgrad zu verbessern, sind sie auf unterschiedliche Funktionsanforderungen zugeschnitten. Der Stator bleibt stationär und trägt die Wicklung, die ein rotierendes Magnetfeld erzeugt, während der Rotor innerhalb des Magnetfelds des Stators rotiert und so die mechanische Bewegung erzeugt. Jeder Stator weist spezifische Konstruktionsmerkmale auf, die die Motorleistung direkt beeinflussen.

Wichtigste strukturelle Merkmale der Statorbleche

Die Statorbleche bilden den Kern der stationären Motorkomponenten. Sie werden präzisionsgestanzt und montiert, um gleichbleibende magnetische Eigenschaften und mechanische Stabilität zu gewährleisten. Zu den charakteristischen Merkmalen gehören:

- Schlitzgeometrie:Die Statorbleche weisen regelmäßig angeordnete Nuten zur Aufnahme der Wicklungsleiter auf. Diese Nuten sind sorgfältig konstruiert, um den magnetischen Widerstand zu minimieren und gleichzeitig optimalen Platz für die Kupferwicklungen zu bieten.

- Isolierbeschichtung:Jede Lamelle ist mit einer dünnen dielektrischen Beschichtung isoliert, um die Bildung von Wirbelströmen zwischen den Lamellen zu verhindern. Eine hochwertige Isolierung reduziert zudem die Korrosion zwischen den Lamellen.

- Laminierungsdicke:Die typische Dicke liegt je nach Anwendungsanforderungen zwischen 0,2 mm und 0,5 mm. Dünnere Lamellen reduzieren zwar die Wirbelstromverluste, erhöhen aber auch die Produktionskosten.

- Verzerrung:Bei einigen Konstruktionen sind die Statorbleche schräg angeordnet, um das Rastmoment und das magnetische Rauschen zu reduzieren, was zu einer gleichmäßigeren Rotation führt.

Kernmerkmale von Rotorlaminaten

Die Rotorbleche sind speziell auf den rotierenden Teil des Motors zugeschnitten und werden üblicherweise auf einer Welle montiert. Je nach Motortyp (z. B. Induktionsmotor oder BLDC-Motor) variiert die Rotorkonstruktion erheblich. Zu den gemeinsamen Merkmalen gehören:

- Schlitztyp und -form:Bei Kurzschlussläufermotoren weisen die Rotorbleche schräge Nuten auf, in denen Leiterstäbe untergebracht sind, die an den Enden durch Kurzschlussringe verbunden sind. Die Schrägung trägt zur Reduzierung von magnetischer Blockierung und Drehmomentwelligkeit bei.

- Laminiermaterial:Ähnlich wie die Statoren bestehen auch die Rotorbleche aus Elektroblech, erfordern aber oft eine andere Optimierung der magnetischen Eigenschaften – manchmal sogar eine höhere mechanische Festigkeit aufgrund der Zentrifugalkräfte.

- Wärmeableitung:Rotorbleche sind stärkeren dynamischen mechanischen Belastungen ausgesetzt und erfordern Konstruktionen, die eine bessere Wärmeableitung ermöglichen, insbesondere bei Hochgeschwindigkeitsanwendungen.

- Balance und Symmetrie:Da sich der Rotor dreht, müssen die Lamellen perfekt ausgewuchtet sein, um Vibrationen zu vermeiden und eine gleichmäßige Rotation zu gewährleisten.

Vergleichstabelle: Stator- vs. Rotorbleche

| Besonderheit | Statorblech | Rotorlaminierung |

| Funktion | Bildet den magnetischen Kern des stationären Teils | Bildet den magnetischen Kern des rotierenden Teils |

| Magnetische Rolle | Trägt ein rotierendes Magnetfeld | Interagiert mit dem Statorfeld, um ein Drehmoment zu erzeugen |

| Schlitzgeometrie | Entwickelt für das Wickeln von Leitern | Konzipiert für leitende Stäbe oder Magnete |

| Laminierungsdicke | 0,2–0,5 mm | 0,2–0,5 mm |

| Verzerrung | Oftmals verzerrt, um das Rauschen zu reduzieren | Schrägstellung zur Reduzierung von Rastmoment und Drehmomentwelligkeit |

| Mechanische Belastung | Niedrig | Hoch (aufgrund der Rotation) |

| Wärmeableitung | Geringerer Wärmebedarf | Höherer Wärmebedarf |

| Fertigungstoleranz | Hohe Präzision erforderlich | Hohe dynamische Auswuchtung erforderlich |

| Materialart | Elektrostahl | Elektrostahl oder Speziallegierungen |

| Gängige Motortypen | Wird in allen Motoren verwendet | Variiert: Käfigläufer, PM-Rotor, Wickelrotor |

Wie sich Laminierungen auf die Motorleistung auswirken

Die Verwendung von Laminierungen in Statoren und RotorenDie Energieverluste werden drastisch reduziert, indem die Bildung von Wirbelströmen im Kernmaterial begrenzt wird. Durch die Segmentierung des Eisenkerns in dünne Bleche wird der Pfad für zirkulierende Ströme unterbrochen, was die Wärmeentwicklung verringert und den magnetischen Wirkungsgrad verbessert.

Bei Statoren beeinflusst die Blechgenauigkeit die Integrität des Magnetkreises und wirkt sich somit auf Induktivität und Leistungsfaktor aus. Bei Rotoren, insbesondere in Hochgeschwindigkeitsanwendungen, können eine fehlerhafte Blechwuchtung oder eine unzureichende Schrägung zu Vibrationen, verringerter Drehmomentstabilität und Überhitzung führen – all dies mindert den Wirkungsgrad des Motors.

Darüber hinaus haben Verbesserungen bei den Stahlsorten für die Laminierung (z. B. Stähle mit hohem Siliziumgehalt, nicht kornorientierte Stähle (NGO)) und den Beschichtungstechnologien zu noch geringeren Kernverlusten und einer besseren Frequenzleistung bei modernen Motoren geführt.

Anwendungsspezifische Überlegungen

Hochfrequenzmotoren:

- Um die erhöhten Wirbelstromverluste bei hohen Schaltgeschwindigkeiten zu bewältigen, sind dünnere Bleche (z. B. ≤ 0,2 mm) erforderlich.

- Sowohl Stator- als auch Rotorkerne müssen hinsichtlich magnetischer Permeabilität und mechanischer Festigkeit optimiert werden.

Elektrofahrzeuge (EVs):

- Hohe Effizienz und Drehmomentdichte fordern.

- Die Statorbleche verwenden Haarnadelwicklungen, während die Rotorbleche oft eingebettete Magnete enthalten (bei IPM-Motoren).

Industriemotoren:

- Robuste Statorbleche mit standardmäßigen Isolierbeschichtungen.

- Die Rotorbleche werden häufig druckmontiert und dynamisch ausgewuchtet, um eine lange Lebensdauer zu gewährleisten.

Innovationen in der Laminierungsfertigung

Präzisionsfertigungstechnologien wie Laserschneiden, Hochgeschwindigkeits-Folgeverfahrensstanzen und Ein-Nut-Verbundstanzsysteme haben die Qualität der Stator- und Rotorbleche deutlich verbessert. Die Automatisierung gewährleistet enge Toleranzen und minimale Grate, was für eine gleichbleibende magnetische und thermische Leistung unerlässlich ist.

Zu den aufkommenden Trends gehören auch:

- Verklebte Laminate anstelle der herkömmlichen geschweißten oder genieteten Stapel zur Reduzierung von mechanischen Verlusten und Geräuschen.

- Dünnwandiger Siliziumstahl für Motoren, die mit höheren Frequenzen arbeiten oder eine bessere Flusssteuerung erfordern.

- Hybride Stator-Rotor-Konstruktionen, die unterschiedliche Materialien oder Geometrien kombinieren, um sich für kompakte Motorplattformen wie Drohnen oder Roboter zu eignen.

Herausforderungen und Zukunftsaussichten

Trotz Fortschritten in der Laminiertechnologie bestehen weiterhin Herausforderungen. Dünnere Laminierungen sind teurer und schwieriger zu handhaben. Auch die Erzielung einer perfekten Zwischenlagenisolierung ohne Beeinträchtigung der Stapelintegrität ist eine komplexe Aufgabe.

Zukünftige Entwicklungen könnten Folgendes umfassen:

- Verbesserte Verbundbeschichtungen für überlegene Isolierung und Korrosionsbeständigkeit.

- 3D-gedruckte Laminate oder additive Fertigung für Prototypen und spezielle Motorkonstruktionen.

- Verstärkter Einsatz von nicht-siliziumhaltigen Elektrostählen oder amorphen Metallen zur Erzielung von nahezu null Kernverlusten.

- Die Forschung im Bereich elektromagnetischer Modellierungssoftware ermöglicht es Ingenieuren außerdem, Laminierungslayouts vor der physischen Prototypenerstellung zu optimieren, wodurch die Entwicklungszeit verkürzt und die Kosten gesenkt werden.