Hochgeschwindigkeitsmotoren treiben anspruchsvolle Anwendungen wie Elektrofahrzeuge, Kompressoren, Spindeln und Ausrüstung für die Luft- und Raumfahrt an. Hier können bereits geringfügige Schwachstellen in Stator- und Rotorkernen zu Verlusten, Überhitzung, Vibrationen oder Ausfällen führen. Bei diesen Konstruktionen bestimmen Materialauswahl, Blechdicke, Struktur und Fertigungsgenauigkeit direkt die elektromagnetischen Eigenschaften, die mechanische Festigkeit, die Geräuschentwicklung und den Wirkungsgrad.

Materialauswahl für Hochgeschwindigkeits-Stator- und Rotorkerne

Die Materialauswahl ist eine der wichtigsten Entscheidungen für Hochgeschwindigkeitsanwendungen. Stator- und RotorkerneDas Material muss zwei gegensätzliche Anforderungen erfüllen:

- Hervorragende magnetische Eigenschaften für geringe Eisenverluste und hohe Effizienz.

- Ausreichende Ermüdungsbeständigkeit und mechanische Festigkeit, um den Zentrifugalkräften bei hohen Drehzahlen standzuhalten.

Gängige Materialien für Hochgeschwindigkeitskerne

Typische Materialien, die in Hochgeschwindigkeitsanlagen verwendet werden Stator- und Rotorbleche enthalten:

- Nicht-orientiertes Siliziumstahl (Elektrostahl):Das Arbeitstier für viele Industrie- und DASMotoren. Der Siliziumgehalt verringert die Kernverluste und erhöht den elektrischen Widerstand. Hochwertige Sorten sind für hohe Frequenzen und geringe Verluste optimiert.

- Hochfeste Siliziumstähle:Spezielle Legierungen, die geringe Verluste mit hoher Streckgrenze kombinieren und sich ideal für Rotoren eignen, die mit Drehzahlen von Zehntausenden von Umdrehungen pro Minute arbeiten.

- Kobalt-Eisen-Legierungen:Sie bieten eine sehr hohe Sättigungsflussdichte und eine gute mechanische Festigkeit und werden in der Luft- und Raumfahrt oder bei Anwendungen mit extrem hohen Geschwindigkeiten eingesetzt, bei denen die Leistungsdichte von entscheidender Bedeutung ist.

- Nickel-Eisen-Legierungen:Wird dort eingesetzt, wo sehr geringe Kernverluste und eine hohe Permeabilität erforderlich sind, üblicherweise in speziellen Hochfrequenz- oder Präzisionsanwendungen.

Aus Herstellersicht müssen Sie je nach Drehzahlbereich, Drehmomentbedarf und Kostenvorgabe des Kunden unterschiedliche Werkstoffe empfehlen können. Beispielsweise kann ein Elektrofahrzeug-Traktionsmotor mit 12.000–20.000 U/min häufig aus hochwertigem Elektrostahl gefertigt werden, während ein Kompressorrotor mit 60.000–100.000 U/min möglicherweise hochfeste Legierungen und zusätzliche Rotorverstärkungen erfordert.

Wichtige Materialparameter zur Bewertung

Bei der Bewertung von Kernmaterialien für Hochgeschwindigkeitsmotoren achten Konstrukteure auf Folgendes:

- Kernverlust (W/kg) bei der Zielfrequenz und Flussdichte

- Sättigungsflussdichte (Tesla)

- Streckgrenze und Zugfestigkeit (MPa)

- Elastizitätsmodul (Steifigkeit)

- Wärmeleitfähigkeit und maximale Betriebstemperatur

- Beschichtungsart und Zwischenschichtwiderstand

Ein Hersteller von Hochleistungskernen sollte Materialdatenblätter und Testprotokolle für verschiedene Güteklassen bereithalten und bereit sein, kurzfristig Muster zur Verfügung zu stellen, damit Motorenhersteller Verluste und mechanische Leistung unter ihren spezifischen Betriebsbedingungen vergleichen können.

Anforderungen an die Laminierungsdicke und Isolierung

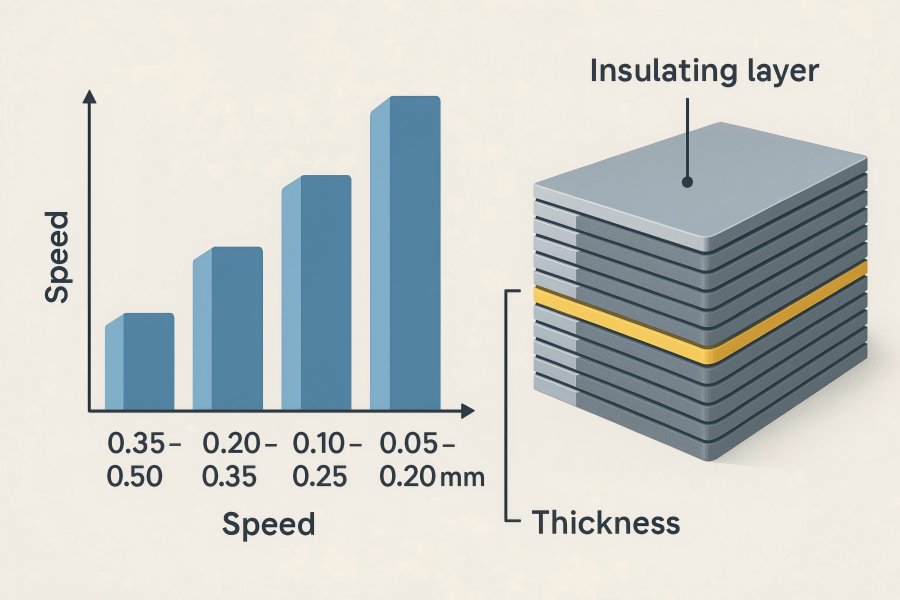

Bei Hochgeschwindigkeitsmotoren beeinflusst die Blechdicke die Wirbelstromverluste direkt. Mit steigender Frequenz (aufgrund höherer Drehzahl und oft höherer elektrischer Frequenz) nehmen die Wirbelströme rapide zu; dünnere Bleche helfen, diese Ströme zu blockieren und die Erwärmung zu reduzieren.

Typische Laminierungsdickenbereiche

Nachfolgend finden Sie eine vereinfachte Vergleichstabelle, die zeigt, wie die Blechdicke häufig für verschiedene Motordrehzahlbereiche gewählt wird (die tatsächliche Wahl hängt von der Konstruktion und dem Material ab):

| Drehzahlbereich (U/min) | Typische elektrische Frequenz* | Üblicher Laminierungsdickenbereich (mm) |

| 1.500: 3.000 | Niedrig bis mittel | 0,35: 0,50 |

| 3.000: 10.000 | Medium | 0,20: 0,35 |

| 10.000: 30.000 | Mittel bis hoch | 0,10: 0,25 |

| Mehr als 30.000 | Hoch bis sehr hoch | 0,05: 0,20 |

Dünnere Bleche reduzieren Wirbelstromverluste, erhöhen aber den Fertigungsaufwand. Stanzwerkzeuge müssen präzise und verschleißfest sein; die Handhabung erfordert sorgfältiges Vorgehen, um Verformungen zu vermeiden; Stapeln und Verkleben müssen ausreichende Steifigkeit gewährleisten. Für einen Stator- und Rotorhersteller wird die Fähigkeit, Bleche mit einer Dicke von 0,10 mm oder sogar weniger zu verarbeiten, zu einem zentralen Wettbewerbsvorteil im Hochgeschwindigkeitsmarkt.

Bedeutung der Zwischenlagenisolierung

Um einen elektrischen Kontakt zwischen den Platten zu vermeiden, wird auf jede Lamelle eine Isolierschicht aufgebracht.

Gute Isolierung:

- Reduziert Wirbelstromschleifen zwischen den Lamellen

- Verhindert Hotspots und lokale Überhitzung

- Bietet Korrosionsschutz

Beschichtungen müssen jedoch auch Druck, Stapelung und hohen Betriebstemperaturen standhalten, ohne zu reißen oder abzublättern. Hochgeschwindigkeitskonstruktionen erfordern häufig hochwertige Beschichtungen mit hoher Wärmebeständigkeit und guter mechanischer Festigkeit.

Gratkontrolle und Kantenqualität

Bei Hochgeschwindigkeitsmotoren stellen Gratbildung und Kantenbeschädigung nicht nur elektromagnetische, sondern auch mechanische Probleme dar. Zu große Grate können folgende Folgen haben:

- Erhöhte lokale Verluste und Erwärmung

- Kurzschlüsse zwischen den Lamellen entstehen, wenn Grate die Beschichtung durchstoßen.

- Spannungskonzentration und potenzielle Rissinitiierungspunkte

Die Hersteller sollten die Grathöhe streng kontrollieren (z. B. ≤ 0,02 mm oder weniger, je nach Anwendung) und geeignete Entgratungs-, Werkzeugwartungs- und Inspektionsmethoden anwenden, um die Qualität zu gewährleisten.

Mechanische Festigkeit und strukturelle Integrität

Mit steigender Rotordrehzahl nimmt die Zentrifugalkraft auf jedes Stahl- und Magnetbauteil quadratisch mit der Drehzahl zu. Bei sehr hohen Drehzahlen ist die mechanische Festigkeit ebenso wichtig wie die elektromagnetische Leistung.

Rotor-Berstfestigkeit

Bei Hochgeschwindigkeitsrotoren berechnen Konstrukteure die Berstdrehzahl, die theoretische Drehzahl, bei der der Rotor unter reiner Zentrifugalbelastung mechanisch versagen würde. Die Betriebsdrehzahl muss deutlich unterhalb dieser Berstdrehzahl liegen und einen ausreichenden Sicherheitsspielraum aufweisen.

Zu den Faktoren, die die Berstfestigkeit beeinflussen, gehören:

- Materialstreckgrenze und Bruchfestigkeit

- Außendurchmesser des Rotors und radiale Dicke des Lamellenstapels

- Nabenkonstruktion und Wellenverbindung

- Vorhandensein von Magnetschlitzen und Schwächungsmerkmalen

Die Hersteller können durch Vorschläge für optimierte Laminierungsgeometrien, sanftere Übergänge und verbesserte Stapelverfahren zur Minimierung von Spannungskonzentrationen beitragen.

Spannungsentlastungsmerkmale und Rotorverklebung

Um sowohl elektromagnetische als auch mechanische Robustheit zu erreichen, können die Rotorbleche Folgendes umfassen:

- Spannungsentlastungsschlitze oder -löcher in dicken Abschnitten

- Sorgfältig abgerundete Ecken in Magnettaschen

- Axiale oder radiale Keile, Stifte oder Schweißnähte zur Stabilisierung der Stapel

Auch die Art der Stapelung und Verbindung ist wichtig: Verzahnung, Schweißen, Kleben oder Schrumpfpassung unter einer Hülse. Bei Hochgeschwindigkeitsrotoren sind eine gleichmäßige Verbindung und minimale Unwucht entscheidend.

Statorkernsteifigkeit

Der Stator rotiert normalerweise nicht, doch bei Hochgeschwindigkeitsanwendungen spielen Vibrationen und NVH (Geräusche, Vibrationen, Rauheit) eine wichtige Rolle. Ein schwacher oder schlecht gelagerter Statorkern kann unter elektromagnetischen Kräften vibrieren, was zu Geräuschen, Materialermüdung und vorzeitigem Ausfall führt. Eine geeignete Rückwandstärke, eine robuste Rahmenverbindung und eine präzise Stapelung tragen wesentlich zur Verbesserung der Statorsteifigkeit und zur Reduzierung von Vibrationen bei.

Kerngeometrie und Schlitzdesignoptimierung

Die Geometrie der Stator- und Rotorkerne – insbesondere die Nutgestaltung – hat einen direkten Einfluss auf Drehmoment, Wirkungsgrad, Verluste und Geräuschentwicklung.

Statornutform und Zahndesign

Hochgeschwindigkeitsmotoren verwenden häufig optimierte Nutformen, um Verluste und Geräusche zu reduzieren:

- Halbgeschlossene Schlitze zur Reduzierung von Schlitzoberwellen und -geräuschen

- Geformte Zahnspitzen zur Steuerung der Flussdichte und Reduzierung der lokalen Sättigung

- Optimale Schlitzöffnung für ein ausgewogenes Verhältnis zwischen Herstellbarkeit und elektromagnetischer Leistung

Zahnbreite und Bewehrungsdicke müssen sorgfältig gewählt werden. Sind die Zähne zu schmal, kann es bei hoher Belastung zu einer Sättigung kommen. Ist die Bewehrung zu dünn, wird der Flussweg verengt und die Verluste steigen. Sind alle Komponenten zu dick, wird der Kern schwer und teuer.

Rotorschlitznummer und -schrägung

Die Rotorkonstruktionen unterscheiden sich je nach Motortyp (Induktionsmotor, Permanentmagnetmotor, Synchronreluktanzmotor usw.), aber in allen Fällen müssen Nutenzahl und -schrägstellung mit dem Stator abgestimmt werden, um Drehmomentwelligkeit und Geräusche zu reduzieren.

- Durch das Schrägstellen der Rotor- oder Statornuten lassen sich Rastmoment und Drehmomentwelligkeit reduzieren, was für einen leisen Betrieb bei hohen Drehzahlen wichtig ist.

- Die Anzahl der Nuten und Pole beeinflusst den Oberwellengehalt und muss so gewählt werden, dass problematische Oberwellenordnungen vermieden werden, die Verluste und Vibrationen erhöhen.

Als Hersteller können Sie zwar nicht die elektromagnetische Geometrie entwerfen, aber Sie können sie beeinflussen, indem Sie schnelles Prototyping und flexible Werkzeuge bereitstellen, damit Konstrukteure verschiedene Geometrien testen und schnell zu einem optimierten Design gelangen können.

Rotortechnologie-Optionen für Hochgeschwindigkeitsmotoren

Bei Hochgeschwindigkeitsmotoren ist der Rotor die mechanisch kritischste Komponente. Je nach Drehzahl, Drehmoment und Kosten kommen verschiedene Rotorkerntechnologien zum Einsatz.

Laminierte Rotoren mit Hülsen

Bei schnelllaufenden Permanentmagnetmotoren sind laminierte Rotoren mit Hülsen üblich. Die Magnete sind in Oberflächen- oder Innentaschen des Rotorkerns eingesetzt, der aus laminiertem Elektroblech besteht. Um zu verhindern, dass die Magnete bei hohen Drehzahlen herausfliegen, wird eine nichtmagnetische Hülse um den Rotor geschrumpft.

Gängige Hüllenmaterialien sind:

| Ärmelmaterial | Typischer Anwendungsfall | Vorteile | Überlegungen |

| Kohlenstofffaser | PM-Rotoren mit extrem hoher Drehzahl | Sehr hohe Festigkeit, geringe Dichte | Komplexere Fertigung, höhere Kosten |

| Inconel / Legierungen | Hochtemperatur- und Hochstressumgebungen | Gute Festigkeit bei hohen Temperaturen | Höhere Dichte und höhere Kosten |

| Edelstahl | Mittelschnelllaufende Rotoren, allgemeine Anwendungen | Gute Bearbeitbarkeit, Korrosionsbeständigkeit | Höhere Verluste bei zu dicker Dicke |

| Titan | Hochgeschwindigkeits- und gewichtssensible Anwendungen | Gutes Verhältnis von Festigkeit zu Gewicht | Teuer, schwieriger zu bearbeiten |

Bei der Konstruktion der Hülse muss ein sorgfältiges Gleichgewicht zwischen Umfangsspannung, Wärmeausdehnung, Magnethaltevermögen und elektromagnetischer Leistung gefunden werden (zu dicke Hülsen können den Luftspaltfluss verringern).

Vollrotoren und Käfigläufer

Induktionsmotoren können Folgendes verwenden:

- Laminierte Rotoren mit Käfigen aus Aluminiumguss oder Kupfer

- Vollrotor-Konstruktionen für sehr hohe Frequenzen oder spezielle Anwendungen

Bei Hochgeschwindigkeits-Induktionsmotoren beeinflussen Käfigstabform, Endringdesign und Rotornutgeometrie die Rotorerwärmung, das Anlaufdrehmoment und die mechanische Festigkeit. Hersteller von Rotorkernen müssen enge Maßtoleranzen gewährleisten, damit der Käfigguss bzw. die Stabeinlage gleichmäßig und gut ausgewuchtet ist.

Ausbalancieren und dynamisches Verhalten

Selbst ein perfekt konstruierter Rotor kann in der Praxis versagen, wenn er nicht ordnungsgemäß ausgewuchtet ist. Hersteller bieten daher häufig Folgendes an:

- Vorwuchten von blanken Rotorstapeln

- Referenzflächen oder Keilnuten für die Endwuchtung im Motorenwerk

Bei Hochgeschwindigkeitsanwendungen können mehrere Auswuchtvorgänge erforderlich sein (Grobauswuchtung des Stapels, Endauswuchtung nach Einsetzen des Magneten und Anpassen der Hülse).

Kühlung und Wärmemanagement von Motorkernen

Hochgeschwindigkeitsmotoren weisen eine hohe Verlustdichte auf relativ kleinem Raum auf. Die Stator- und Rotorkerne erzeugen Wärme durch Eisenverluste und Wirbelströme. Ohne ausreichende Kühlung steigt die Temperatur schnell an, was zu Folgendem führt:

- Erhöhter Widerstand in den Wicklungen (höhere Kupferverluste)

- Reduzierte Magnetstärke (für Permanentmagnetmotoren)

- Verkürzte Lebensdauer der Isolierung

- Erhöhte Lagertemperatur und Schmierstoffabbau

Kühlmethoden um den Statorkern

Gängige Kühlstrategien sind:

- Wassermäntel, die in das Gehäuse um den Stator integriert sind

- Ölsprüh- oder Ölmantelkühlung für Hochgeschwindigkeits-Traktions- oder Luftfahrtmotoren

- Zwangsluftkühlung in weniger anspruchsvollen Anwendungen

Der Statorkern muss über eine ausreichende Kontaktfläche und eine geeignete Montageart (z. B. Einpressen in den Rahmen) verfügen, um die Wärme effektiv an das Kühlmedium abzuführen.

Rotor- und Wellenkühlung

Die Kühlung des Rotors ist schwieriger. Einige Hochgeschwindigkeitskonstruktionen verwenden:

- Interne Luftströmungswege im Rotor und in der Welle

- Sprühölkühlung direkt auf die Rotorenden richten

- Materialien mit hoher Wärmeleitfähigkeit für eine gleichmäßigere Wärmeverteilung

Kernhersteller können helfen, indem sie Belüftungskanäle, axiale oder radiale Bohrungen entwerfen und den Kontakt zwischen Rotorblechen und Welle optimieren, sofern diese Merkmale die mechanische Festigkeit nicht kritisch schwächen.

Überlegungen zur thermischen Analyse

Das Wärmemanagement ist eng mit der Materialauswahl und der Laminierungsdicke verknüpft. Obwohl Konstrukteure häufig Finite-Elemente-Simulationen durchführen, sind sie dennoch auf präzise Verlustdaten und Kernkennwerte des Herstellers angewiesen. Die Bereitstellung hochwertiger Testdaten und die Unterstützung der Validierung von Wärmetests schaffen Vertrauen und stärken die langfristige Zusammenarbeit.

Fortschrittliche Fertigungstechniken

Bei Stator- und Rotorkernen, die in Hochgeschwindigkeitsmotoren eingesetzt werden, ist die Fertigungstechnologie ein wesentliches Unterscheidungsmerkmal zwischen den Anbietern.

8.1 Hochgeschwindigkeitsstanzen und Präzisionswerkzeuge

Hochgeschwindigkeitsmotoren benötigen oft:

- Dünnbleche (0,10–0,25 mm oder weniger)

- Enge Maßtoleranzen

- Geringe Gratbildung und minimale Verzerrung

Dies erfordert hochwertige Stanzwerkzeuge aus verschleißfesten Materialien und moderne Pressen, die einen stabilen Betrieb bei hohen Hüben pro Minute gewährleisten. Werkzeugwartung, Schmierung und Prozessüberwachung sind unerlässlich, um eine gleichbleibende Qualität über lange Produktionsläufe hinweg sicherzustellen.

Laserschneiden für Prototypen und Kleinserien

Für Prototypen und Kleinserien von Hochgeschwindigkeitsmotoren wird häufig Laserschneiden eingesetzt:

- Keine Werkzeugkosten

- Schnelle Designiteration

- Hohe Formflexibilität

Allerdings kann das Laserschneiden zu einer etwas höheren Kantenrauigkeit oder Wärmeeinflusszonen führen, weshalb die Hersteller die Parameter sorgfältig kontrollieren und die Kantenqualität, insbesondere bei sehr dünnen Blechen, überprüfen müssen.

Stapeln, Verbinden und Kernmontage

Zu den Methoden zum Stapeln von Stator- und Rotorkernen gehören:

- Ineinandergreifende / selbstnietende Laminierungen

- Schweißen (WIG-, Laser-, Punktschweißen) am Außen- oder Innendurchmesser

- Verbundkerne mittels spezieller Klebstoffe zwischen den Laminaten

- Nieten oder Stifte zur mechanischen Sicherung

Bei Hochgeschwindigkeitsmotoren sind geklebte und geschweißte Kerne üblich, da sie eine hohe Steifigkeit und ein gutes Schwingungsverhalten gewährleisten. Allerdings muss die Prozesssteuerung übermäßige Verformungen oder lokale Überhitzung vermeiden, die die Materialeigenschaften beeinträchtigen könnten.

Toleranzkontrolle und Inspektion

Zu den wichtigsten geometrischen Toleranzen gehören:

- Außen- und Innendurchmesser

- Schlitzbreite und Position

- Stapelhöhe

- Konzentrizität und Ebenheit

Die Hersteller sollten Koordinatenmessgeräte (KMG), optische Inspektionssysteme und automatisierte Messsysteme einsetzen, um sicherzustellen, dass alle Teile innerhalb der vorgegebenen Toleranzen bleiben und somit eine gleichbleibende elektromagnetische Leistung sowie eine einfache Montage gewährleistet sind.

Testen, Validieren und Bewertung der Hochgeschwindigkeitsleistung

Hochgeschwindigkeitsmotorkerne müssen strengere Tests bestehen als Standardausführungen. Dies schützt sowohl den Ruf des Herstellers als auch den Endverbraucher.

Kernverlust- und Magnetprüfung

Vor der Montage werden die Stator- und Rotorbleche bzw. -stapel auf Folgendes geprüft:

- Kernverluste bei relevanter Frequenz und Flussdichte

- Permeabilitäts- und BH-Kurven

- Beschichtungsqualität und Zwischenschichtbeständigkeit

Dadurch wird sichergestellt, dass das ausgewählte Material und Verfahren den Erwartungen des Designers entsprechen.

Mechanische und Berstprüfungen

Bei Hochgeschwindigkeitsrotoren sind mechanische Prüfungen unerlässlich:

- Schleudertests, bei denen der Rotor in einer kontrollierten Umgebung auf oder über die maximale Betriebsdrehzahl hinaus getrieben wird

- Bersttests an Musterrotoren bis zum Bruch, um die Festigkeitsreserven zu überprüfen

- Festigkeitsprüfungen an Welle und Nabe

Diese Tests beweisen, dass die Konstruktion im definierten Drehzahlbereich sicher betrieben werden kann.

Dynamische Auswuchtung und NVH-Bewertung

Um einen leisen und reibungslosen Betrieb zu gewährleisten:

- Die Rotoren werden dynamisch nach strengen Toleranzen ausgewuchtet.

- Die Statorkerne und -baugruppen werden auf ihre Eigenfrequenzen geprüft, um Resonanzen bei Betriebsdrehzahlen zu vermeiden.

In einigen Fällen werden Motoren in Dynamometern oder NVH-Kammern getestet, um die Vibrations- und Geräuschpegel unter Last zu überprüfen.

Dokumentation und Rückverfolgbarkeit

Anspruchsvolle Kunden erwarten eine vollständige Dokumentation:

- Prüfberichte zu Material- und Kernverlusten

- Maßprüfungsberichte

- Berechnungen und Testergebnisse zur Spitzengeschwindigkeit

- Bilanzberichte

Für einen Hersteller von Statoren und Rotoren kann das Angebot dieser hohen Rückverfolgbarkeit und Dokumentation ein starkes Verkaufsargument auf dem Markt für Hochgeschwindigkeitsmotoren sein.