Angesichts der weltweit wachsenden Nachfrage nach Energieeinsparung und Umweltverantwortung werden neue Qualitätsstandards für Stator- und Rotorbleche eingeführt. Diese dünnen, präzisionsgefertigten Bleche – unverzichtbar für Elektromotoren und Generatoren – stehen im Mittelpunkt der Bemühungen, die immer strengeren Energieeffizienzvorschriften auf den internationalen Märkten zu erfüllen.

Zunehmende globale Vorschriften treiben die Weiterentwicklung von Motorkernen voran

Die globale Regulierungslandschaft für Energieeffizienz hat einen tiefgreifenden Wandel durchlaufen. Regulierungsbehörden in der Europäischen Union, den USA, China, Indien und anderen Regionen verschärfen ihre Rahmenbedingungen und schreiben höhere Effizienzniveaus für Elektromotoren vor, die in allen Bereichen von Industriemaschinen bis hin zu Haushaltsgeräten eingesetzt werden. Diese Gesetze, die oft an internationale Effizienzklassen wie IE3, IE4 und IE5 angelehnt sind, fordern geringere Energieverluste und eine verbesserte Motorleistung.

In der Europäischen Union fällt nun eine größere Vielfalt an Motoren und Antrieben unter die Ökodesign-Richtlinie (EU 2019/1781). Im Rahmen seiner Energiesparstandards hat das US-Energieministerium (DOE) auch die Mindesteffizienzkriterien für Elektromotoren erhöht. Ebenso drängen Chinas GB-Standards und Indiens BEE-Sternebewertungsprogramm Hersteller zu hocheffizienten Designs.

Diese umfassenden Vorschriften stellen Stator- und Rotorbleche – die zentralen Strukturkomponenten von Motoren – auf eine intensive Prüfung. Da die Regulierungsbehörden eine geringere harmonische Verzerrung, geringere Kernverluste und eine verbesserte magnetische Flusseffizienz anstreben, ist die Nachfrage nach hochwertigeren Blechen heute dringlicher denn je.

Warum sind Stator- und Rotorbleche so wichtig?

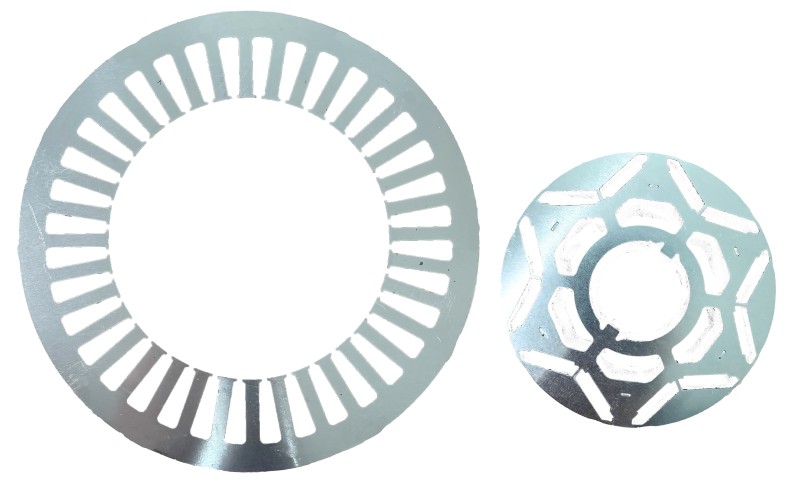

Stator- und Rotorbleche sind die Bausteine des Magnetkerns eines Motors. Die Bleche werden zu Stator (stationärer Teil) und Rotor (rotierender Teil) gestapelt und lenken so den für den Motorbetrieb notwendigen magnetischen Fluss.

Die Hauptaufgabe dieser Bleche besteht darin, Wirbelstromverluste zu reduzieren, die entstehen, wenn magnetische Wechselfelder unerwünschte Ströme in leitfähigen Materialien induzieren. Dünnere, mit Isolierung beschichtete Bleche tragen dazu bei, diese Verluste zu begrenzen. Mit steigenden Effizienzanforderungen können selbst kleine Abweichungen in Blechdicke, Stapelfaktor oder Beschichtungsgleichmäßigkeit zu Leistungseinbußen führen. Daher fordern die Aufsichtsbehörden strengere Kontrollen aller Parameter der Laminierungsproduktion, einschließlich Materialzusammensetzung, Schneidetechnik, Oberflächenisolierung und Stapelpräzision.

Materialverbesserungen führen zu Qualitätsverbesserungen bei der Laminierung

Traditionelle Siliziumstähle wie M19 und M27 werden seit Jahrzehnten in der Automobilindustrie eingesetzt. Um jedoch die Effizienzklassen IE4 und IE5 zu erfüllen, werden neuere hochwertige Elektrostähle zunehmend zum Standard. Dazu gehören:

- Nicht kornorientierte Elektrostähle (NOES): Ideal für Motoren mit wechselndem Magnetfeld.

- Kornorientierte Stähle (GOES): Einsatz in Anwendungen, die eine gerichtete magnetische Leistung erfordern.

- Kobalt-Eisen-Legierungen: Bieten hervorragende Sättigung und geringe Kernverluste für die Luft- und Raumfahrt sowie Hochleistungsmotoren.

- Amorphe und nanokristalline Metalle: Bieten extrem geringe Verluste, sind aber derzeit auf spezielle, kostenintensive Anwendungen beschränkt.

Diese fortschrittlichen Materialien bieten eine bessere magnetische Permeabilität und geringere Kernverluste, sind aber anspruchsvoller zu verarbeiten. Ihre höhere Festigkeit und Sprödigkeit erfordern fortschrittliche Schneid- und Stapeltechniken, um Schäden zu vermeiden und enge Toleranzen einzuhalten.

Schneidtechnologien passen sich neuen Präzisionsanforderungen an

Hersteller müssen zwischen verschiedenen Schneidverfahren für Bleche wählen, die je nach Anwendung und Produktionsmaßstab unterschiedliche Vorteile bieten:

- Mechanische Stanzverfahren (Folgeverbundwerkzeuge): Ideal für große Produktionsmengen; ermöglicht einen schnellen Durchsatz, erfordert aber teure Spezialwerkzeuge.

- Laserschneiden: Bietet hohe Genauigkeit und Flexibilität für Prototypen oder Kleinserien; reduziert Gratbildung und mechanische Belastung.

- Wasserstrahl- und Plasmaschneiden: Nützlich bei dicken Blechen, jedoch weniger verbreitet bei Hochgeschwindigkeitsmotoren.

Der Trend zu Hochfrequenz- und Hochgeschwindigkeitsmotoren in Elektrofahrzeugen und der Robotik treibt die Einführung von Laser- und Feinschneidtechnologien voran. Diese Verfahren ermöglichen eine präzise Formkontrolle und minimale Verformung, was entscheidend zur Reduzierung von Geräuschen, Vibrationen und magnetischer Ineffizienz beiträgt.

Isolierbeschichtungen: Ein wichtiger Qualitätsmaßstab

Einer der am stärksten regulierten Aspekte der Laminierungsqualität ist die auf jedes Blech aufgetragene Isolierbeschichtung. Diese nichtleitende Schicht verhindert elektrische Kurzschlüsse zwischen den Lamellen, reduziert Wirbelströme und verbessert die Effizienz.

Neue Normen verlangen von Beschichtungen:

- Sie müssen bei hoher thermischer Belastung (bis zu 800 °C) stabil bleiben.

- Sie müssen mechanischem Abrieb beim Stapeln und Wickeln standhalten.

- Sie müssen frei von Schwermetallen und anderen gemäß RoHS und REACH verbotenen Substanzen sein.

- Sie müssen eine gleichbleibende Dicke und Haftung aufweisen.

Hersteller setzen zunehmend auf anorganisch-organische Hybridbeschichtungen und Isoliersysteme der Klasse C. Auch die Beschichtungsprozesse werden modernisiert und nutzen automatisierte Systeme, die Echtzeit-Feedback und KI-gesteuerte Inspektionen zur Gleichmäßigkeitskontrolle nutzen.

Neue Anforderungen an die Montage von Lamellenpaketen

Über die Qualität einzelner Lamellen hinaus erstrecken sich die regulatorischen Standards nun auch auf die Art und Weise, wie Lamellen gestapelt und montiert werden. Zu den wichtigsten Parametern gehören:

- Stapelfaktor: Verhältnis des tatsächlichen Stahlgehalts zur Gesamthöhe des Pakets; Ein höherer Wert bedeutet eine bessere magnetische Leistung.

- Ausrichtung und Registrierung: Fehlausrichtung der Bleche führt zu inneren Luftspalten und unterbricht die magnetischen Pfade.

- Verbindungstechniken: Schweißen, Kleben oder das Verbinden von Laschen darf die Isolierung nicht beeinträchtigen oder Verformungen verursachen.

Hochleistungsmotoren, wie sie in elektrischen Antriebssträngen eingesetzt werden, erfordern lasergeschweißte oder selbstklebende Stapel mit nahezu Null-Verschiebungstoleranzen. Automatische Stapelmaschinen mit Roboterausrichtung werden in Großanlagen zunehmend zum Standard, um diese Präzisionsanforderungen zu erfüllen.

Strenge Prüf- und Dokumentationsstandards entstehen

Energieeffizienzzertifizierungen erfordern die vollständige Rückverfolgbarkeit und Konformitätsdokumentation von Stator- und Rotorblechen. Hersteller müssen detaillierte Prüfergebnisse für folgende Parameter vorlegen:

- Kernverlust bei unterschiedlichen Frequenzen (z. B. 50 Hz, 400 Hz)

- Magnetische Permeabilität und Koerzitivfeldstärke

- Wärmewiderstand und Ausdehnungsverhalten

- Grathöhe, Ebenheit und Maßtoleranz

Prüfwerkzeuge wie Epstein-Rahmen, Einzelblechprüfer und Finite-Elemente-Analyse (FEA)-Simulationen sind heute wichtige Bestandteile des Qualitätssicherungsprozesses. Zertifizierungsstellen und OEM-Kunden verlangen häufig Audits durch Dritte oder Vor-Ort-Prüfungen vor der Freigabe der Serienproduktion.

Branchenspezifische Auswirkungen und Anpassungen

Elektrofahrzeuge und Transport

Elektromotoren arbeiten mit höheren Drehzahlen und Spannungen als herkömmliche Fahrzeugmotoren. Um Gewicht zu reduzieren und gleichzeitig die Leistung zu maximieren, spezifizieren OEMs ultradünne Bleche (bis zu 0,1 mm) mit minimaler Stapelabweichung. Haarnadelwicklungen und schräge Rotorkonstruktionen stellen die Hersteller von Blechpaketen vor zusätzliche Herausforderungen, Präzision im großen Maßstab zu erreichen.

Industrieanlagen

In der industriellen Automatisierung werden für Servomotoren und -antriebe höhere Effizienzniveaus in den Kategorien IE4 und IE5 gefordert. Blechpakete müssen nun höhere thermische und mechanische Eigenschaften aufweisen, was oft fortschrittliche Kühlstrategien und integrierte Sensortechnologie erfordert.

Haushaltsgeräte und Heizungs-, Lüftungs- und Klimatechnik

Motoren in Lüftern, Pumpen, Kompressoren und Haushaltsgeräten müssen die Mindestanforderungen an die Energieeffizienz (MEPS) erfüllen. Um Geräusche und Vibrationen zu reduzieren und gleichzeitig die Effizienz zu erhalten, steigen Hersteller auf bürstenlose Gleichstrommotoren und Motoren mit variabler Drehzahlregelung (VSD) um – beides erfordert hochpräzise Blechpakete.

Erneuerbare Energien

Wind- und Wasserkraftgeneratoren verwenden großflächige Blechpakete, die extremen mechanischen Belastungen und Temperaturschwankungen standhalten müssen. Der Übergang zu Permanentmagnetgeneratoren (PMGs) in der Offshore-Windenergie erfordert eine noch höhere Maß- und Magnetkonsistenz.

Der Druck auf Umwelt, Soziales und Governance (ESG) nimmt zu

Neben technischer Qualität erwarten die globalen Märkte von Laminierungsherstellern mittlerweile auch die Einhaltung ökologischer und ethischer Standards. Die ESG-Berichterstattung ist zu einer zentralen Anforderung vieler Beschaffungsverträge geworden. Zu den Compliance-Bereichen gehören:

- Kohlenstoffemissionen aus der Stahlproduktion und -verarbeitung

- Recyclingfähigkeit von Schrottmaterialien

- Verwendung gefährlicher Chemikalien in Beschichtungen

- Arbeitssicherheit und faire Arbeitsbedingungen

Betriebe investieren in Software zur CO2-Verfolgung, geschlossene Recyclingsysteme und Zertifizierungen wie ISO 14001 und ISO 45001, um in ESG-bewussten Märkten wettbewerbsfähig zu bleiben.

Intelligente Fertigung und digitale Integration

Die digitale Transformation verändert die Arbeitsweise von Laminierungsfabriken rasant. Intelligente Fertigungswerkzeuge bieten:

- Echtzeit-Fehlererkennung durch KI-Vision-Systeme

- Cloudbasierte Datenerfassung für Rückverfolgbarkeit und Konformitätsprüfungen

- Vorausschauende Wartung von Stanzwerkzeugen und Pressen

- Digitale Zwillinge für Prototyping und Simulation der Laminierleistung

Mit der zunehmenden Verbreitung der Prinzipien von Industrie 4.0 wird die Integration intelligenter Sensoren und Datenanalyse in die Produktionslinie zu einem entscheidenden Erfolgsfaktor für Laminierhersteller.

Herausforderungen für Lieferkette und KMU

Kleine und mittlere Unternehmen (KMU) haben aufgrund der Umstellung auf höhere Standards Schwierigkeiten, da sie möglicherweise keine neuen Materialien oder Anlagenmodifikationen finanzieren können. Zu den wichtigsten Herausforderungen zählen:

- Zugang zu hochwertigem Elektroband zu wettbewerbsfähigen Preisen

- Kosten für Konformitätsprüfungen und Zertifizierungen

- Schulung der Mitarbeiter in neuen Produktionsmethoden

- Einhaltung von Lieferzeiten bei gleichzeitiger Gewährleistung der Dokumentationsgenauigkeit

Kooperative Branchenprogramme, staatliche Zuschüsse und gemeinsame Innovationszentren unterstützen KMU bei der Anpassung. Die Konsolidierung innerhalb der Laminierlieferkette dürfte sich jedoch beschleunigen.

Ausblick: Innovation als Voraussetzung

Die neuen Qualitätsanforderungen an Stator- und Rotorbleche betreffen nicht nur die Einhaltung von Vorschriften, sondern auch Innovationen. Hersteller liefern sich derzeit ein Wettrennen um die Einführung folgender Produkte:

- Hybridmagnetkerne aus verschiedenen Materialien

- 3D-gedruckte Blechprototypen für ultraschnelle Forschung und Entwicklung

- Abfallfreie Produktionstechniken mit vollständiger Rückverfolgbarkeit

- Integrierte Magnetkanäle für eine vereinfachte Montage

Die Automobilindustrie tritt in eine neue Ära ein, in der Nachhaltigkeit, digitale Intelligenz und Materialwissenschaft zusammentreffen. Blechhersteller, die diesen Wandel mittragen, werden zu entscheidenden Wegbereitern globaler Elektrifizierungs- und Dekarbonisierungsstrategien.