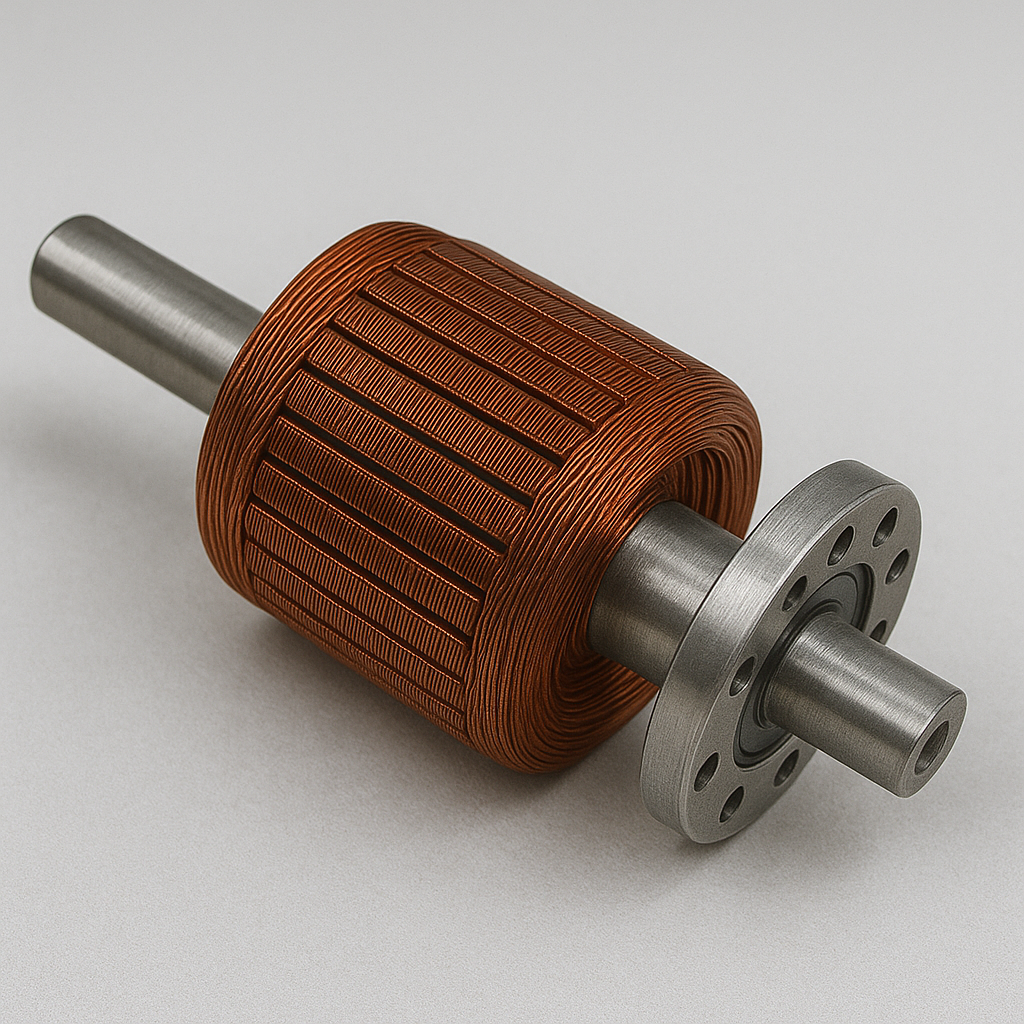

Servomotor-Rotor

- Wir entwickeln und fertigen Servomotorrotoren, die auf die Dynamik, den Arbeitszyklus und die Umgebung Ihrer Anwendung zugeschnitten sind.

- Vom Prototyping bis zur Serienproduktion optimiert unser Team Geometrie, Materialien, Auswuchten, Beschichtungen und Montage, um eine gleichmäßige Rotation, hohe Drehmomentdichte und lange Lebensdauer zu gewährleisten.

Nach Rotorkonstruktion

Wir fertigen Servomotorrotoren in mehreren Bauarten, die jeweils auf optimale Effizienz, Leistung, Haltbarkeit und anwendungsspezifische Zuverlässigkeit ausgelegt sind.

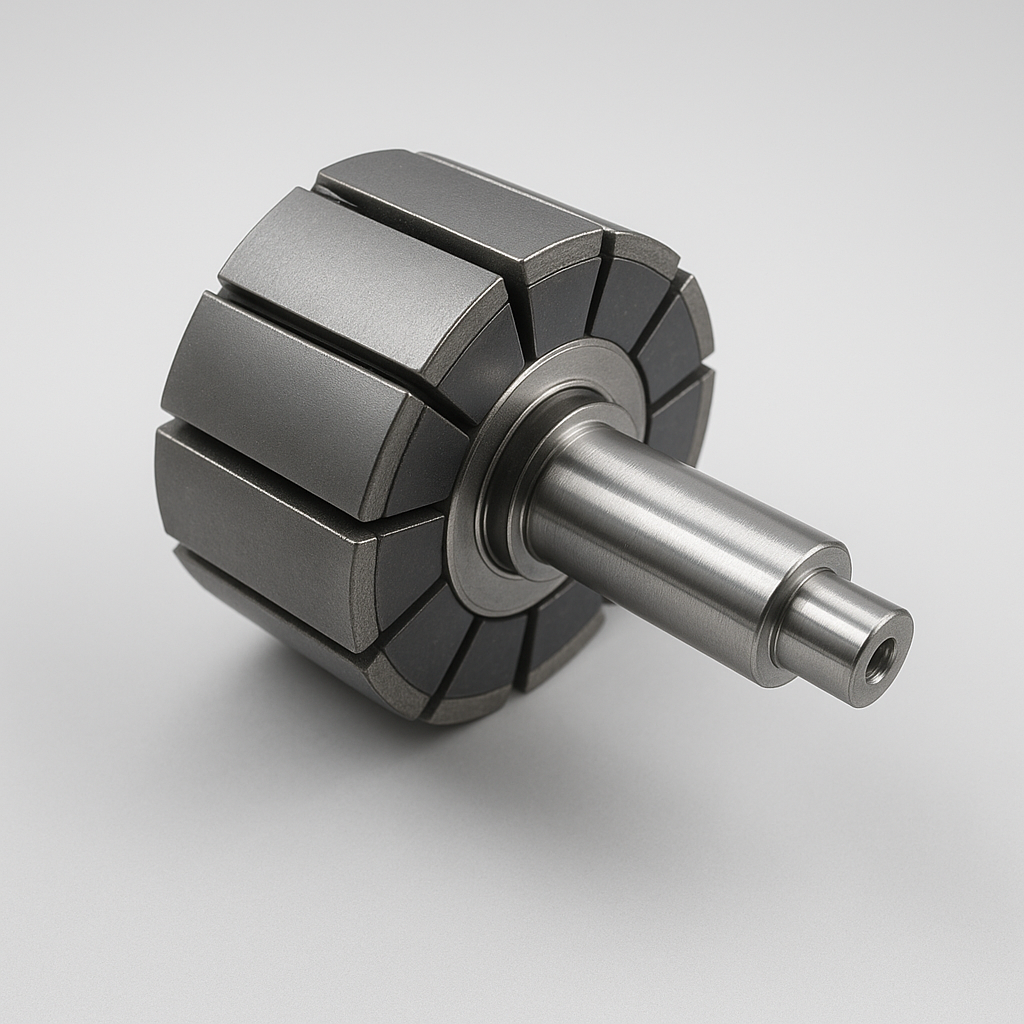

Permanentmagnetrotoren

- Hohe Drehmomentdichte, kompakte Bauweise, hervorragende dynamische Leistung.

- Seltenerdmagnete sorgen für starken Fluss und stabilen Betrieb.

- Weit verbreitete Anwendung in Servoantrieben, Robotik und Präzisionspositionierung.

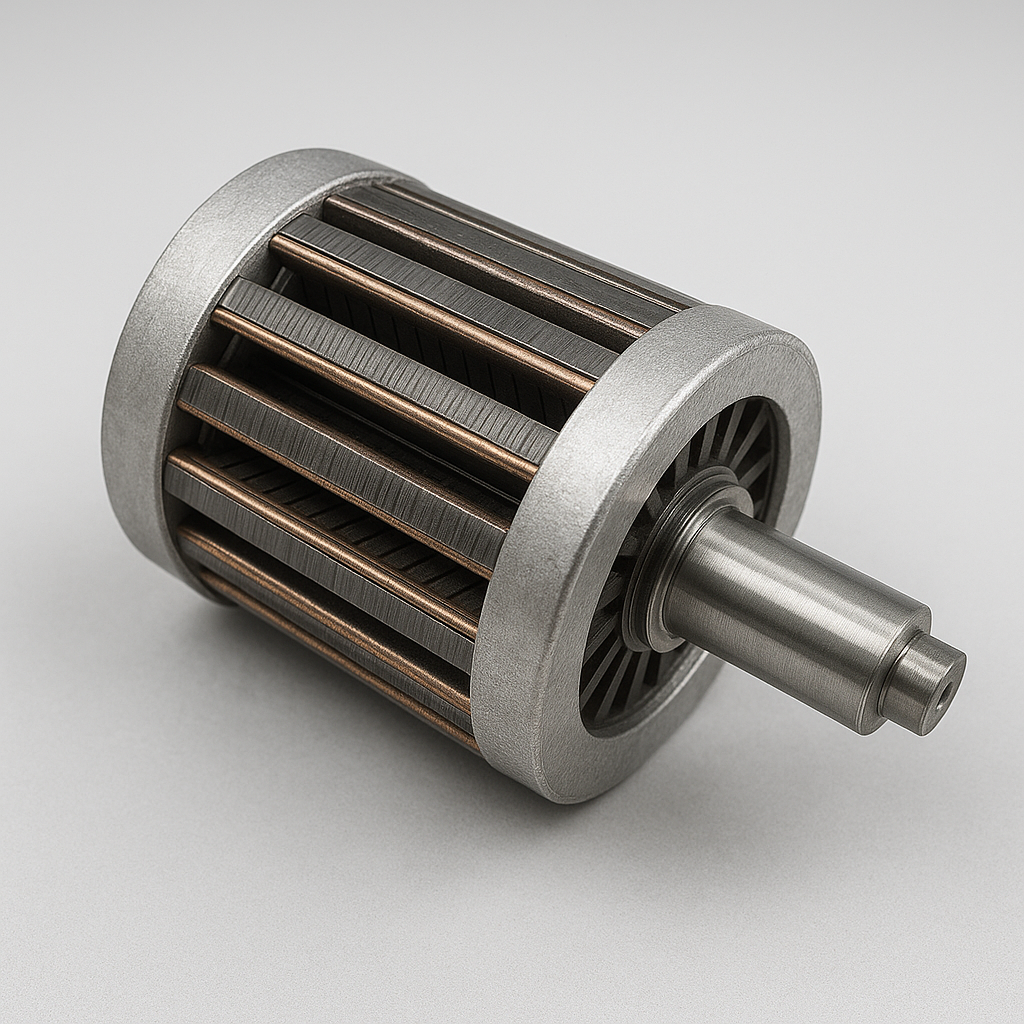

Käfigläufer

- Einfache Konstruktion mit eingebetteten Aluminium- oder Kupferstäben.

- Robustes Design gewährleistet Zuverlässigkeit und minimalen Wartungsaufwand.

- Häufig in Automatisierungssystemen, Pumpen, Lüftern und Werkzeugmaschinen.

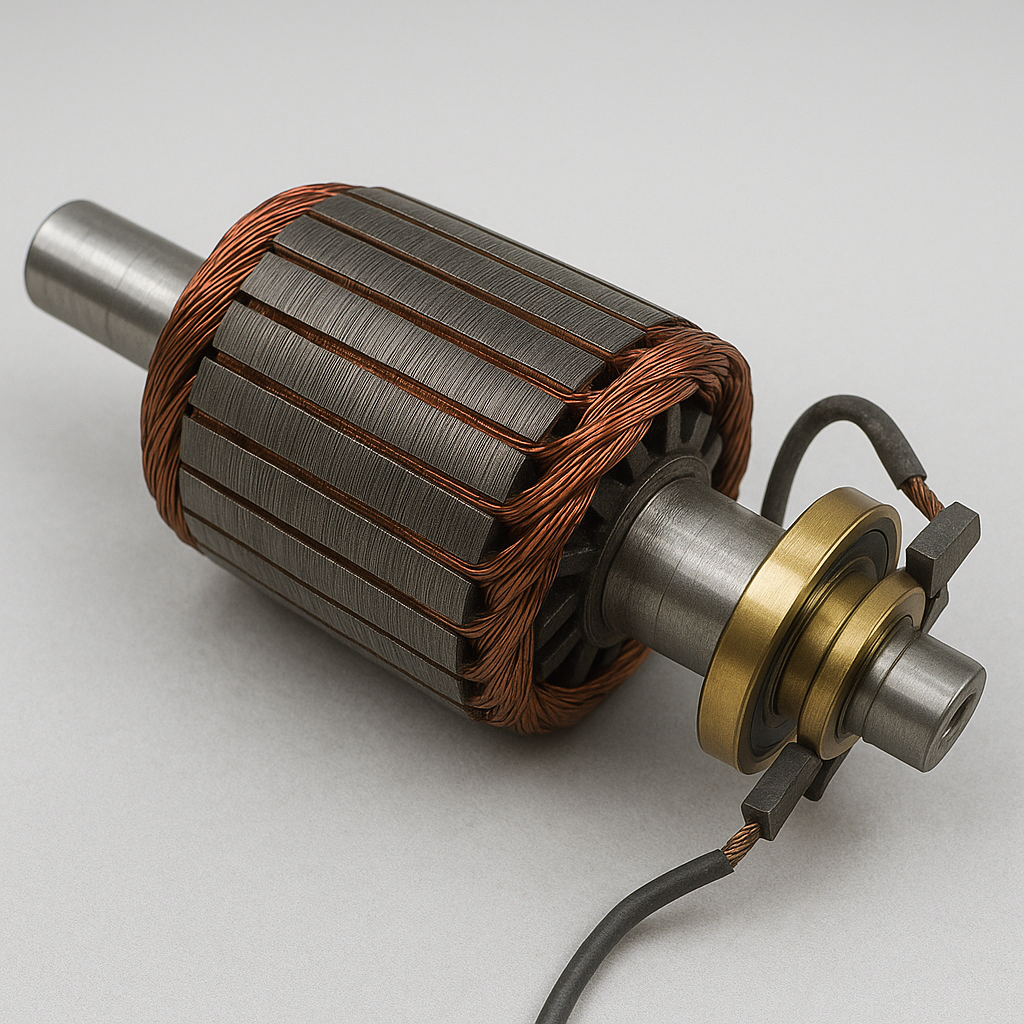

Wundfeldrotoren

- Rotorspulen erzeugen mit Erregerstrom ein steuerbares Magnetfeld.

- Schleifringe und Bürsten sorgen für die externe Stromverbindung.

- Ideal für Antriebe mit variabler Drehzahl und große Servosysteme.

Kernlose oder eisenlose Ankerrotoren

- Da kein Eisenkern vorhanden ist, wird das Rastmoment minimiert und die Trägheit verringert.

- Bietet hohe Beschleunigung, gleichmäßige Rotation und verbesserte Effizienz.

- Bevorzugt in Luft- und Raumfahrtinstrumenten, medizinischen Geräten und Präzisionsautomatisierung.

Was wir anpassen

- Wir wissen, dass jede Servoanwendung einzigartige Anforderungen hat. Deshalb bieten wir maßgeschneiderte Rotorlösungen an:

Rotorkerndesign

Wir optimieren die Geometrie und Materialien des Rotorkerns, um das Drehmoment und die Effizienz zu erhöhen und Verluste für eine präzise Servoleistung zu minimieren.

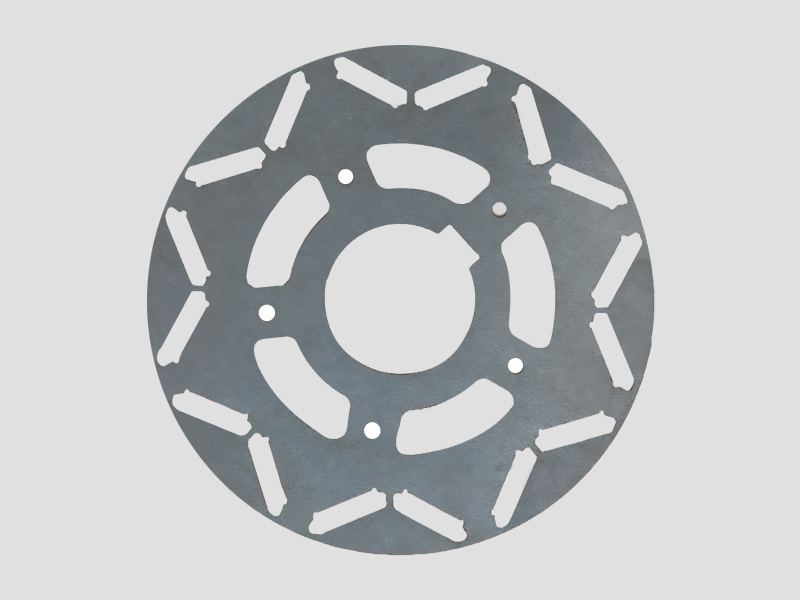

Laminierpakete

Durch die individuelle Laminierungsdicke, -qualität und -isolierung werden Wirbelströme reduziert, Vibrationen kontrolliert und die magnetische Gleichmäßigkeit über alle Anwendungen hinweg erheblich verbessert.

Wellen und Naben

Wir fertigen Wellen und Naben mit exakten Toleranzen für Festigkeit, Haltbarkeit, Konzentrizität und nahtlose Integration in Motorbaugruppen.

Oberflächenbehandlung und Beschichtung

Wir wenden maßgeschneiderte Oberflächenbehandlungen und Beschichtungen an, um Verschleiß vorzubeugen, Reibung zu reduzieren, Reibkorrosion zu verhindern und die Lebensdauer zu verlängern.

Rostschutz- und Epoxidbeschichtungen

Fortschrittliche Rostschutz- und Epoxidsysteme bieten Korrosionsschutz und elektrische Isolierung und verbessern so die Haftung, Durchschlagsfestigkeit und Haltbarkeit auf lange Sicht.

Auswuchten & Montage

Präzises dynamisches Auswuchten und kontrollierte Montage reduzieren Vibrationen, gewährleisten eine gleichmäßige Rotation und erfüllen stets die strengen Servo-Qualitätsstandards.

Typische Leistungsbereiche

Um die vielfältigen Anforderungen an Servomotoren zu erfüllen, bieten wir präzise Produktionsreihen an, die Maßgenauigkeit, Ausgewogenheit und zuverlässigen Hochleistungsbetrieb garantieren.

Parameter | Reichweite/Fähigkeit | Hinweise |

Rotor-AD | 20-300 mm | Größer/kleiner auf Anfrage |

Stapelhöhe | 10-250 mm | Einzelne oder mehrere Stapel |

Durchmesser der Welle | 3-80 mm | Boden zu H7/g6 Passformklassen |

Laminierungsdicke | 0,20 / 0,27 / 0,35 mm | Andere Messgeräte verfügbar |

Konzentrizität (ID-OD) | ≤0,02-0,05 mm TIR (typisch) | Prozessfähigkeitsberichte verfügbar |

Rundlauf der Welle | ≤0,01-0,03 mm TIR (typisch) | An den Lagerzapfen |

Note Gleichgewicht | ISO 21940 G2.5 | Bei Nutzungsgeschwindigkeit, mit Zertifikat |

Betriebstemperatur | -40 bis 180 °C | Abhängig von der Wahl des Magneten/der Hülse |

Magnet Optionen | NdFeB, SmCo | Hochtemperatur H/SH/UH oder SmCo für 180 °C+ |

Marge für Ärmelbruch | Entwickelt pro Geschwindigkeit | Hülsen aus Kohlefaser oder Legierung |

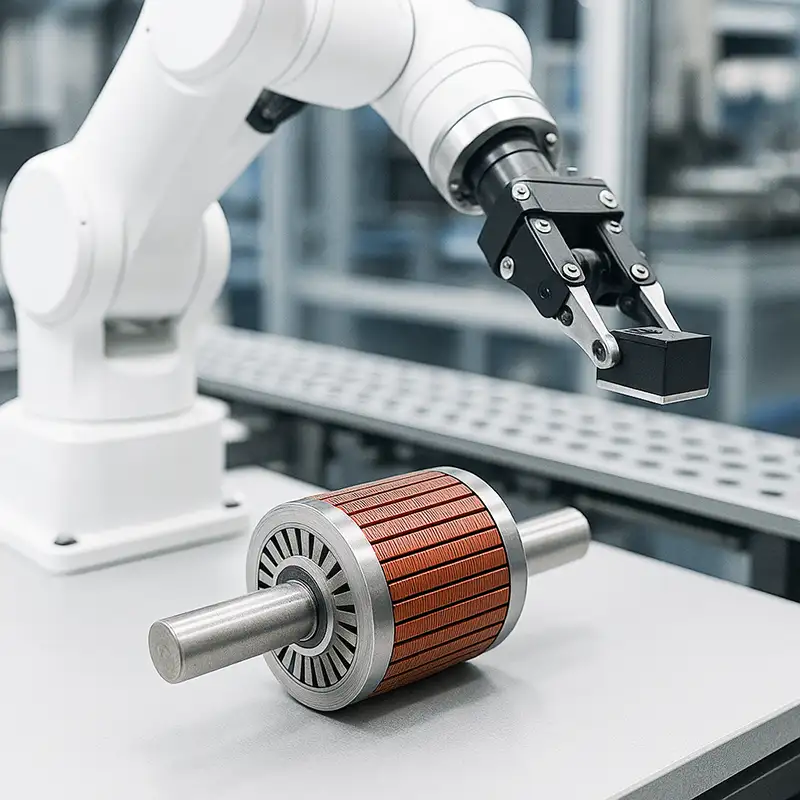

Unser Herstellungsprozess

- Wir fertigen jeden Servomotorrotor mit Präzisionsbearbeitung, fortschrittlichem Auswuchten und strengen Kontrollen, um außergewöhnliche Leistung und Zuverlässigkeit zu gewährleisten.

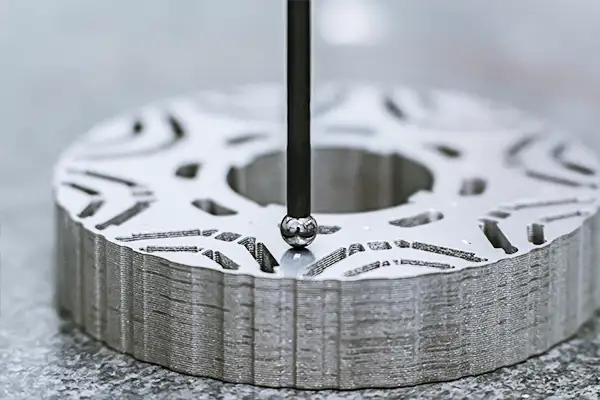

- Formenkonstruktion und -entwicklung: Entwicklung präziser Stanzwerkzeugkonstruktionen basierend auf Prototypendaten und den erforderlichen Toleranzen für Servorotoren.

- Stanzen der Kernlaminierung: Stanzen Sie Siliziumstahlbleche mit engen Toleranzen, um magnetische Konsistenz zu gewährleisten.

- Stapeln und Verbinden: Montieren Sie die Laminierungen unter Druck für optimale Ausrichtung und mechanische Festigkeit.

- Wellenbearbeitung: Drehen und Schleifen von Rotorwellen für präzise Maßgenauigkeit und Auswuchtung.

- Rotormontage: Integrieren Sie Kern, Welle und Schlüsselkomponenten mithilfe hochpräziser Ausrichtungsvorrichtungen.

- Dynamisches Auswuchten: Führen Sie ein Auswuchten auf mehreren Ebenen durch, um Vibrationen zu minimieren und die Rotationsstabilität zu verbessern.

- Oberflächenbeschichtung: Tragen Sie Korrosionsschutz- und Isolierbeschichtungen auf, um die Haltbarkeit und Leistung zu verlängern.

- Leistungstests: Überprüfen Sie Drehmoment, Trägheit und elektrische Parameter unter kontrollierten Testbedingungen.

- Endkontrolle und Verpackung: Führen Sie vor der sicheren Verpackung visuelle, dimensionale und funktionale Kontrollen durch.

- Wir führen in jeder Produktionsphase strenge Qualitätstests durch, um sicherzustellen, dass jeder Servomotorrotor stets die strengen Leistungs- und Zuverlässigkeitsstandards erfüllt.

- Laminierungsprüfung: Wir messen Grathöhe, Laminierungsdicke und Ebenheit mit Präzisionsmikrometern und optischen Systemen. Zwischenschichtisolierung und Stapelfaktor werden auf elektrische und mechanische Konsistenz geprüft.

- Magnet- und Hülsenvalidierung: Magnetsorten wie NdFeB und SmCo werden auf Maßhaltigkeit, Haftung und thermische Stabilität geprüft. Hülsen- und Klebesysteme werden bei Betriebsgeschwindigkeiten getestet, um Bersttoleranz und Haltbarkeit zu gewährleisten.

- Dynamisches Auswuchten und Rundlaufgenauigkeit: Die Rotoren werden bei Nenndrehzahl nach ISO 21940 G2.5 ausgewuchtet. Die Innen- und Außenkonzentrizität sowie der Wellenschlag werden mit kalibrierten Messgeräten und Rundlaufprüfgeräten auf enge Toleranzen überprüft.

- Haltbarkeit von Oberflächen und Beschichtungen: Wir testen die Korrosionsbeständigkeit und Haftung von Beschichtungen, einschließlich Epoxid, Zinkphosphat und Nickelbeschichtung, unter Feuchtigkeits-, Salzsprüh- und Vibrationseinwirkung, um reale Betriebsbedingungen zu simulieren.

- Funktions- und Akustikprüfung: Drehmomentwelligkeit, Vibration und Geräuschpegel werden über die Betriebsdrehzahlen hinweg gemessen. Die akustischen Geräusche werden in kontrollierten Prüfzellen validiert, um Kundenspezifikationen und einen leiseren Maschinenbetrieb zu bestätigen.

- Rückverfolgbarkeit und Zertifizierung: Jeder Rotor wird einer serialisierten Rückverfolgbarkeit unterzogen. Prüfprotokolle für Laminierungsqualität, Auswuchtgrad und Beschichtungen werden geführt. Die Qualitätsprozesse entsprechen ISO 9001. PPAP oder FAIR sind auf Anfrage erhältlich.

Ausgewählte Produkte

Servomotorkern

- Rotor-Außendurchmesser: 10–120 mm

- Laminierungsdicke: 0,1–0,5 mm

- Stanzart: Mehrreihig oder Winkelstanze

- Stapelbaugruppe: Verriegelung, Verklebung, Schweißung

Servomotor-Rotor-Stanzteil

- Material: Nicht-orientiertes Siliziumstahl

- Stanzart: Automatische Stanzlinie mit Winkelprofil

- Grathöhe: ≤ 0,02 mm

- Toleranzkontrolle: Pro Zeichnung, CPK≥1,67

Servomotor-Rotorkern

- Material: Siliziumstahl oder Speziallegierungen

- Durchmesserbereich: Optionen von 20–400 mm

- Stapelhöhe: Vollständig anpassbare Größe

- Rotortyp: Schlitz- oder Magneteinsatz

Kundenfall

- Ein Tier-1-Robotikintegrator musste die Drehmomentwelligkeit und Vibration bei niedriger Drehzahl reduzieren, ohne den Stator oder den Antrieb zu ändern.

Unsere Lösung

- Neu gestalteter PM-Rotorzahn/-schlitz mit Bruchschlitzschräge zur Unterdrückung von Rastmomenten.

- Auf NdFeB der Güteklasse UH aufgerüstet; Klebstoff-/Hülsensystem für Betriebsdrehzahl validiert.

- Ausgewuchtet auf G2,5 bei 4.500 U/min; angezogene ID-AD-Konzentrizität ≤0,02 mm TIR.

Ergebnisse

Metrisch | Vor | Nach | Delta |

Rastmoment (pk–pk) | 100 % Basislinie | 38 % Basislinie | –62% |

Pick-Place-Wiederholgenauigkeit (3σ) | ±0.08 mm | ±0.03 mm | 62 % besser |

Achseneinschwingzeit | 210 ms | 140 ms | –33% |

Akustisches Rauschen @1 m | 58 dB | 55 dB | –3 dB |

Allgemeine häufig gestellte Fragen (FAQs)

Welche Materialien verwenden Sie üblicherweise für die Rotorbleche von Servomotoren?

Wir verwenden Elektrostahllamellen mit 0,20, 0,27 oder 0,35 Millimetern Stärke, optimiert für geringe Kernverluste, magnetische Gleichmäßigkeit, konsistente Stanzflachheit und langlebige Zwischenlamellenisolierung.

Welche Oberflächenbehandlungen verbessern die Korrosionsbeständigkeit des Servomotorrotors?

Wir bieten Zinkphosphat, Nickelbeschichtung, Schwarzoxid und Epoxid an. Die Auswahl hängt von der Umgebung, den Isolierungsanforderungen und der Klebstoffverträglichkeit für Magnete, Hülsen, Naben und Schnittstellen ab.

Welche Prüfmethoden überprüfen die Qualität der Rotorlaminierung eines Servomotors?

Wir prüfen Grathöhe, Zwischenschichtisolierung, Dicke, Ebenheit und Stapelfaktor mithilfe von Mikrometern, optischer Messung, Rockwell-Härte und Tests des elektrischen Widerstands mit nachvollziehbaren Prüfprotokollen.

Wie hoch ist bei Ihnen typischerweise die Vorlaufzeit für die Produktion von Servomotorrotoren?

Die Lieferzeit hängt von der Laminierungsausrüstung, der Magnetbeschaffung und dem Auswuchten ab. Prototypen benötigen vier bis sechs Wochen; Nachbestellungen werden schneller bearbeitet, sobald sich Prozesse, Lieferanten und Vorrichtungen stabilisieren.

Welche Zertifizierungen unterstützen Ihr Qualitätssystem für Servomotorrotoren?

Wir arbeiten nach ISO 9001-Qualitätsmanagement, bieten auf Anfrage PPAP oder FAIR an, verfügen über kalibrierte Geräte, dokumentieren Kontrollen und bieten eine serialisierte Rotorrückverfolgbarkeit über alle Produktionsphasen hinweg.

Wie schützt man einen Servomotorrotor während des Versands?

Wir verwenden Korrosionsinhibitoren, Schutzhüllen, Trockenmittel, vibrationsdämpfende Verpackungen und Stoßindikatoren; Verpackungen, die durch Fall-, Vibrations- und Feuchtigkeitstests validiert wurden, die raue Logistikbedingungen rigoros simulieren.