Die Baulänge eines Elektromotors ist ein entscheidender Faktor für dessen Leistung und Effizienz. Sie ist maßgeblich für Drehmoment, Drehzahl und Energieverbrauch. Durch das Verständnis der Baulänge können Ingenieure Motorkonstruktionen optimieren und so spezifische Anwendungsanforderungen erfüllen und dadurch Effizienz und Leistung verbessern.

Dieser Artikel untersucht, wie sich die Stapellänge auf die Motorleistung auswirkt und wie man die optimale Länge für seinen Motor auswählt.

Was ist die Motorstapellänge?

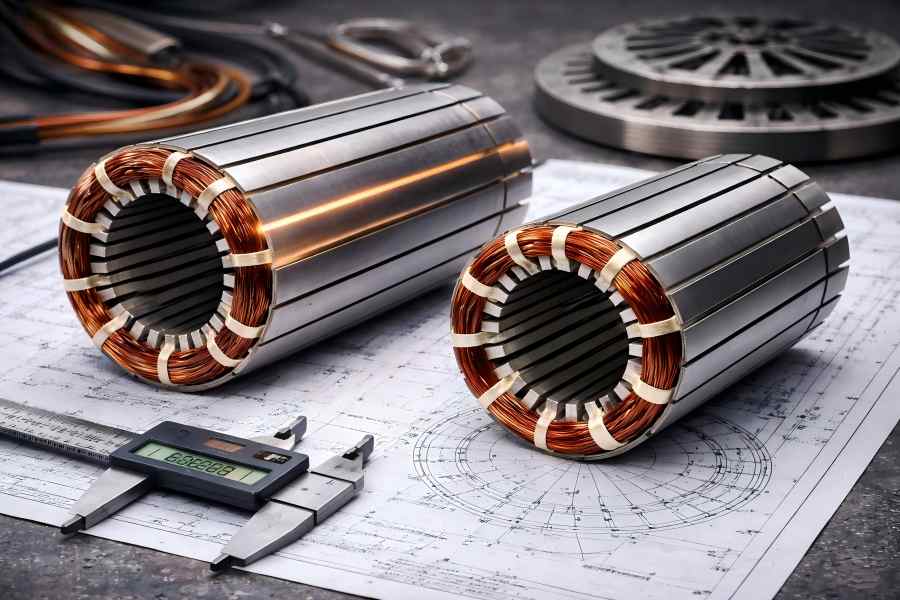

MotorstapelDie Länge bezieht sich auf die axiale Länge des laminierten Stahlkerns im Inneren des Motors. Dieser laminierte Stapel, bestehend aus dünnen Blechen aus Elektrostahl, bildet die Kernstruktur beider Motoren. Statoren und Rotorenbei Elektromotoren. Die Motorstapellänge ist das Maß für die Länge dieses Stapels und erstreckt sich typischerweise von der Vorder- zur Rückseite der Motorbaugruppe.

Der Zweck dieses laminierten Kerns besteht darin, den von den Motorwicklungen erzeugten magnetischen Fluss zu leiten. Die Anzahl der Lagen sowie deren Länge (Stapellänge) beeinflussen direkt die Menge des erzeugbaren und durch den Motor übertragbaren magnetischen Flusses.

Die Motorstapellänge ist daher entscheidend für die Leistung und den Wirkungsgrad eines Motors. Sie bestimmt dessen Fähigkeit, Drehmoment und Leistung für die gewünschte Anwendung zu erzeugen, und beeinflusst gleichzeitig Faktoren wie Energieverbrauch und Wärmeentwicklung.

Wie die Stapellänge die Motorleistung beeinflusst

Auswirkungen auf die Drehmomentausgabe

Einer der Hauptwege, über die die Stapellänge die Motorleistung beeinflusst, ist ihr Einfluss auf das Drehmoment. Die Größe und Stärke des Magnetfelds des Motors haben einen signifikanten Einfluss auf das Drehmoment, also die vom Motor erzeugte Drehkraft.

Ein längerer Motorstapel bietet eine größere Fläche, mit der das Magnetfeld interagieren kann, was zu einem höheren Drehmoment führt.

Bei Motoren erhöht eine größere Stapellänge die Anzahl der magnetischen Flusslinien, die den Kern durchdringen können, und erzeugt somit ein höheres Drehmoment. Dies ist besonders wichtig für Anwendungen wie Hochleistungs-Elektrowerkzeuge, Industriemaschinen und Elektroautos, die eine hohe Rotationskraft benötigen.

Einfluss auf Motordrehzahl und -effizienz

Die Länge des Motorwicklungsstapels beeinflusst auch die Drehzahl und den Wirkungsgrad des Motors. Längere Wicklungsstapel können mitunter zu einer höheren Betriebsdrehzahl führen, da sie den Einbau von mehr Wicklungen in die Motorkonstruktion ermöglichen.

Dies hat jedoch seinen Preis, da der längere Stapel den Widerstand des Motors erhöhen und seine Gesamteffizienz verringern kann, insbesondere wenn er nicht ordnungsgemäß gesteuert wird.

Bei einem Wechselstrommotor beispielsweise beeinflusst die Stapellänge direkt die Frequenz des Wechselstroms, der zur Aufrechterhaltung der Motorrotation benötigt wird.

Längere Wicklungsstapel ermöglichen höhere Frequenzen und mehr Wicklungen, führen aber aufgrund des erhöhten Widerstands und der höheren Energieverluste häufig zu größeren Verlusten. Die Abstimmung von Wicklungsstapellänge und Wicklungskonfiguration ist entscheidend für ein optimales Verhältnis von Drehzahl zu Wirkungsgrad.

Zusammenhang mit der Leistungsdichte

Die Leistungsdichte beschreibt die Leistung, die ein Motor pro gegebener Größe oder gegebenem Gewicht erzeugt. Die Baulänge des Motors beeinflusst die Leistungsdichte, da sie den verfügbaren Platz für die Motorwicklungen und die Menge des vom Motor verarbeitbaren magnetischen Flusses bestimmt.

Kürzere Stapellängen ermöglichen kompaktere, leichtere Motoren mit geringerem Drehmoment, die sich jedoch besser für Anwendungen eignen, bei denen Platz und Gewicht entscheidend sind. Längere Stapellängen hingegen können zu schwereren und sperrigeren Motoren führen, die aber eine höhere Leistung erbringen.

Die Optimierung der Stapellänge ist daher entscheidend für die Erzielung der besten Leistungsdichte in der jeweiligen Anwendung. Beispielsweise bevorzugen Ingenieure in der Luft- und Raumfahrt kürzere Stapellängen, um das Gewicht zu minimieren, während in industriellen Anwendungen längere Stapel für ein höheres Drehmoment Priorität haben.

Der Einfluss der Stapellänge auf den Wirkungsgrad

Energieverbrauch

Einer der wichtigsten Auswirkungen der Stapellänge auf den Wirkungsgrad ist ihr Einfluss auf den Energieverbrauch. Je länger der Stapel, desto größer die Anzahl der Stahlbleche im Motorkern, was zu einem erhöhten Widerstand gegen den Stromfluss führen kann. Dieser erhöhte Widerstand bedingt höhere Energieverluste in Form von Wärme, wodurch der Wirkungsgrad des Motors direkt sinkt.

Um dieses Problem zu beheben, verwenden moderne Motoren hochwertigere Materialien wie Siliziumstahl, die den Energieverlust durch Widerstand minimieren. Durch Anpassen der Stapellänge können Ingenieure das optimale Verhältnis zwischen Wirkungsgrad und dem für den jeweiligen Einsatzzweck erforderlichen Drehmoment finden.

Wärmeerzeugung und Kühlung

Ein weiterer wichtiger Aspekt ist der Einfluss der Stapellänge auf die Wärmeentwicklung des Motors. Längere Stapellängen führen tendenziell zu höherer Wärmeentwicklung, insbesondere bei Hochleistungsmotoren, die über längere Zeiträume laufen. Übermäßige Wärme kann zu geringerer Effizienz, potenziellen Schäden an Motorkomponenten und erhöhtem Verschleiß führen.

Bei Motoren mit längeren Baulängen werden häufig Kühlsysteme wie Lüfter, Flüssigkeitskühlung und Kühlkörper eingesetzt, um die Temperaturen im zulässigen Bereich zu halten. Ein adäquates Wärmemanagement ist entscheidend für die Langlebigkeit und Effizienz des Motors, insbesondere bei Hochleistungsanwendungen.

Optimierung der Stapellänge für Energieeffizienz

Bei der Entwicklung eines Motors für optimale Effizienz müssen Ingenieure die Stapellänge mit anderen Konstruktionselementen wie der Wicklungskonfiguration, den Materialien und den Kühlsystemen in Einklang bringen.

In vielen Fällen können längere Kamine die Leistung verbessern, der Kompromiss zwischen Energieeffizienz und Wärmeerzeugung muss jedoch sorgfältig abgewogen werden.

Für energieeffiziente Anwendungen kann eine kürzere Baulänge vorteilhaft sein, da sie den Energieverbrauch senkt und die Gesamtsystemeffizienz verbessert. Dies gilt insbesondere für Anwendungen, die kein hohes Drehmoment erfordern, da hier ein kompakterer Motor ein besseres Verhältnis von Leistung zu Energieverbrauch erzielen kann.

Faktoren, die die Motorstapellänge beeinflussen

Mehrere Faktoren beeinflussen die Wahl der Stapellänge bei der Motorkonstruktion. Um die ideale Stapellänge für eine bestimmte Motoranwendung zu bestimmen, ist ein Verständnis dieser Aspekte erforderlich.

Motortyp (Wechselstrom vs. Gleichstrom usw.)

Die Art des Motors – ob Wechselstrom-, Gleichstrom- oder bürstenloser Motor – beeinflusst maßgeblich die erforderliche Stapellänge. Beispielsweise benötigen Wechselstrommotoren im Allgemeinen längere Stapel als Gleichstrommotoren, um die notwendige Leistungsdichte und das erforderliche Drehmoment zu erreichen.

Anwendung und Anwendungsfall

Die Stapellänge wird auch stark von den spezifischen Anforderungen der Anwendung beeinflusst. Motoren, die in Elektrofahrzeugen oder Industriemaschinen eingesetzt werden, können von längeren Stapellängen profitieren, da diese Anwendungen typischerweise höhere Drehmomentabgaben erfordern.

Umgekehrt werden bei Motoren, die in kleineren Geräten wie Drohnen oder Haushaltsgeräten eingesetzt werden, kürzere Stapellängen bevorzugt, um Gewicht zu reduzieren und eine kompakte Bauweise zu ermöglichen.

Materialeigenschaften des Stapels

Das für die Motorbleche verwendete Material beeinflusst auch die erforderliche Stapellänge. Hochwertige Materialien mit niedrigem elektrischem Widerstand, wie beispielsweise Siliziumstahl, können den Bedarf an übermäßig langen Stapeln verringern, da sie die Energieeffizienz verbessern und die Wärmeentwicklung reduzieren.

Die Kompromisse bei der Motorstapellänge

Vor- und Nachteile der Erhöhung oder Verringerung der Stapellänge

Die Vergrößerung oder Verkleinerung der Motorstapellänge hat sowohl Vor- als auch Nachteile:

Vorteile einer größeren Stapellänge:

- Höheres Drehmoment

- Größere magnetische Flusskapazität

- Geeignet für Hochleistungsanwendungen

Nachteile einer größeren Stapellänge:

- Zugenommenes Gewicht und Größe

- Höhere Energieverluste und geringere Effizienz

- Größere Wärmeerzeugung

Vorteile einer kürzeren Stapellänge:

- Leichteres und kompakteres Design

- Bessere Energieeffizienz für Anwendungen mit geringem Stromverbrauch

- Geringere Wärmeentwicklung

Nachteile einer kürzeren Stapellänge:

- Geringeres Drehmoment

- Begrenzte Stromerzeugungskapazität

- Möglicherweise sind höhere Motordrehzahlen erforderlich.

Auswirkungen auf Größe, Gewicht und Komplexität

Eine Vergrößerung der Stapellänge führt tendenziell zu einem größeren und schwereren Motor, was sich auf seine Transportierbarkeit und die Kosten auswirken kann. Umgekehrt kann eine Verkürzung der Stapellänge den Motor kompakter machen, jedoch kann dies zu Einbußen beim Drehmoment und der Gesamtleistung führen.

Die Wahl zwischen einer längeren oder kürzeren Stapellänge hängt von den Prioritäten der Anwendung ab, seien es hohes Drehmoment, Energieeffizienz oder Platzbeschränkungen.

Kostenüberlegungen

Längere Stapel erfordern in der Regel mehr Material und komplexere Fertigungsprozesse, was die Motorkosten erhöht. Eine Verkürzung der Stapellänge kann die Materialkosten senken und den Motor kostengünstiger machen, jedoch unter Umständen die Leistung verringern.

Wie man die optimale Stapellänge auswählt

Die Wahl der optimalen Stapellänge für einen Motor hängt von der Abwägung zwischen den Leistungsanforderungen des Motors und den Anforderungen an Energieeffizienz, Größe und Kosten ab. Ingenieure sollten folgende Faktoren berücksichtigen:

- Drehmomentanforderungen:Höhere Drehmomentanforderungen erfordern typischerweise längere Stapellängen.

- Anwendungsbereich:Bei begrenztem Platz kann eine kürzere Stapellänge erforderlich sein, um eine kompakte Bauweise zu gewährleisten.

- Energieeffizienz:Insbesondere bei Anwendungen mit geringem Stromverbrauch sind kürzere Stapel häufig energieeffizienter.

- Materialqualität:Hochwertige Materialien können die Notwendigkeit längerer Stapel reduzieren und gleichzeitig die Effizienz erhalten.

Fallstudien und Beispiele

Beispiel 1: Industriemotor für Schwerlastanwendungen

In industriellen Anwendungen wie der Fertigung und im Schwermaschinenbau werden häufig Motoren mit längeren Bauhöhen bevorzugt. Das höhere Drehmoment ist unerlässlich, um schwere Lasten zu heben und große Anlagen anzutreiben. Diese Motoren verfügen typischerweise über größere Kühlsysteme, um die durch die längere Bauhöhe entstehende Wärme abzuführen.

Beispiel 2: Elektrofahrzeuge

Bei Elektrofahrzeugen wird die Motorstapellänge hinsichtlich Drehmoment und Energieeffizienz optimiert. Kürzere Stapel werden typischerweise in kleineren EV-Motoren eingesetzt, um Gewicht zu reduzieren und die Reichweite zu erhöhen. Längere Stapel können jedoch für leistungsstärkere Modelle verwendet werden, die ein höheres Drehmoment für Beschleunigung und Performance benötigen.