Bei der Konstruktion von Elektromotoren wirkt sich die Wahl der Wicklungskonfiguration auf Leistung, Effizienz und Lebensdauer aus. Es gibt zwei beliebte Wicklungsarten: konzentrierte und verteilte. Jede hat einzigartige Vorteile und optimale Anwendungen.

Was sind verteilte und konzentrierte Wicklungen?

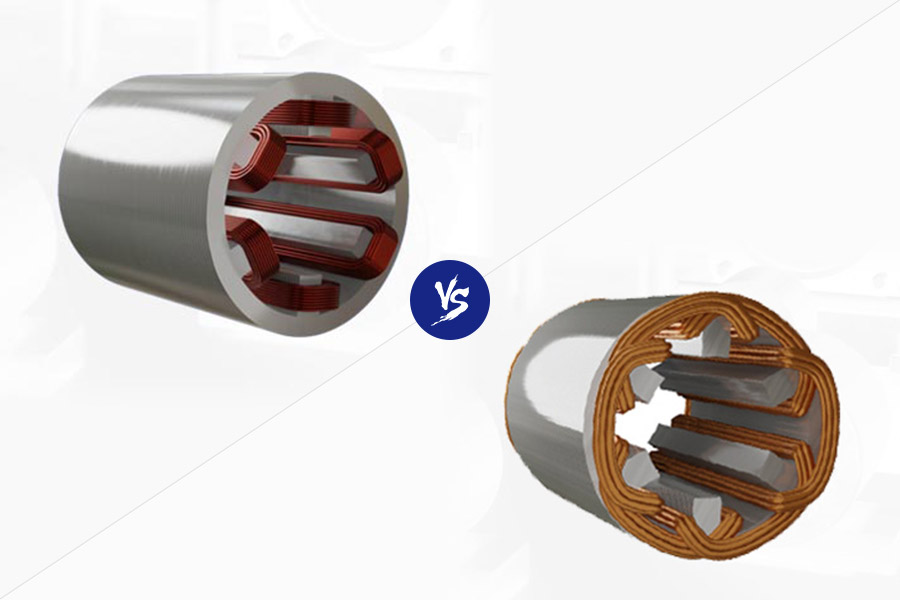

Konzentrierte Wicklung:

Bei konzentrierter Wicklung werden die Spulen so gewickelt, dass alle Spulen, die einer bestimmten Phase entsprechen, in einem kleinen, kompakten Bereich des Stators zusammen angeordnet sind. Im Wesentlichen belegt jede Spule eine begrenzte Anzahl von Schlitzen innerhalb des Stators, was zu einer höheren Spulendichte in diesen Schlitzen führt. Die Spulen werden normalerweise einlagig gewickelt.

Verteilte Wicklung:

Bei verteilter Wicklung hingegen werden die Spulen auf mehrere Statorschlitze verteilt. Bei dieser Methode werden die Spulenwicklungen in mehreren Lagen über eine größere Fläche verteilt. Jede Spule wird aufgeteilt und über mehrere Statorschlitze gewickelt, wodurch eine gleichmäßige Verteilung der Wicklung im gesamten Stator gewährleistet wird.

Vergleichstabelle

| Merkmal | Konzentrische Wicklung | Verteilte Wicklung |

| Effizienz | Generell niedrigere Effizienz, höhere Verluste bei hohen Geschwindigkeiten | Höhere Effizienz, stabilere Leistung |

| Drehmomentwelligkeit | Höhere Drehmomentwelligkeit, was zu Vibrationen führt | Reduzierte Drehmomentwelligkeit, gleichmäßigerer Betrieb |

| Motorgröße und Gewicht | Kompakter, leichter | Größer, schwerer |

| Herstellungskomplexität | Einfacher, niedrigere Herstellungskosten | Komplexer, höhere Herstellungskosten |

| Kühlleistung | Weniger effektive Kühlung, mögliche Hotspots | Bessere Kühlung, gleichmäßigere Wärmeverteilung |

| Anwendungen | Kleine Motoren, Elektrowerkzeuge, Drohnen | Elektrofahrzeuge, Industriemaschinen, Robotik |

| Verwendung in Hochleistungs-Systemen | Weniger geeignet für Hochleistungssysteme | Ideal für Hochleistungsanwendungen |

Wichtige Faktoren, die die Wahl der Wicklung beeinflussen

Die Wahl zwischen konzentrierter und verteilter Wicklung wird von verschiedenen Faktoren beeinflusst, darunter Motoranwendung, erforderliches Drehmoment und Effizienz sowie Designkomplexität. Jede Wicklungsmethode bietet einzigartige Vorteile und eignet sich daher für unterschiedliche Szenarien.

1. Effizienz

Die Effektivität des Wicklungstyps ist eine der wichtigsten Überlegungen. Die Wicklungskonfiguration kann den Gesamtenergieverbrauch und die Leistung des Motors direkt beeinflussen.

Konzentrierte Wicklung:

Konzentrierte Wicklungen haben weniger Windungen pro Spule, was zu einem höheren Spitzenstrom in der Wicklung führt. Dies kann in bestimmten Anwendungen zu höheren Leistungsverlusten führen, insbesondere wenn Motoren mit hohen Geschwindigkeiten laufen. Die konzentrierte Wicklung führt auch zu einem weniger gleichmäßigen Magnetfeld, was bei einigen Designs die Motoreffizienz verringern kann.

Verteilte Wicklung:

Verteilte Wicklungen, deren Spulen über mehrere Statorschlitze verteilt sind, führen im Allgemeinen zu einem gleichmäßigeren Magnetfeld. Die Gesamteffizienz des Motors wird erhöht und die harmonische Verzerrung wird dadurch verringert. Die gleichmäßige Verteilung der Spulen führt zu einem stabileren Betrieb, reduziert Wirbelstromverluste und erhöht die Energieeffizienz.

2. Drehmomentwelligkeit

Die Drehmomentwelligkeit, die sich auf die Schwankungen des Drehmoments des Motors während der Drehung bezieht, ist ein weiterer wichtiger Leistungsindikator.

Konzentrierte Wicklung:

Einer der Nachteile konzentrierter Wicklungen ist ihre höhere Drehmomentwelligkeit. Da die Spulen in einer begrenzten Anzahl von Schlitzen platziert sind, neigen sie dazu, ein ungleichmäßiges Magnetfeld zu erzeugen, was zu einer ungleichmäßigen Drehmomenterzeugung führt. Dies kann während des Betriebs zu Vibrationen und Geräuschen führen, was bei Präzisionsanwendungen wie Robotern oder Elektrofahrzeugen unerwünscht sein kann.

Verteilte Wicklung:

Verteilte Wicklungen bieten eine ausgewogenere Verteilung der Magnetfelder, was zu einer gleichmäßigeren Drehmomenterzeugung führt. Die Verteilung der Spulen auf verschiedene Schlitze minimiert die Drehmomentwelligkeit und sorgt für einen leiseren und stabileren Betrieb. Dies macht verteilte Wicklungen ideal für Anwendungen, bei denen Laufruhe und Präzision entscheidend sind, wie z. B. bei Industriemaschinen oder Hochleistungs-Elektrofahrzeugen.

3. Größe und Gewicht

Motorgröße und -gewicht sind für viele Anwendungen wichtige Überlegungen, insbesondere in Branchen, in denen Platz knapp ist oder Gewichtsbeschränkungen bestehen.

Konzentrierte Wicklung:

Aufgrund der höheren Spulendichte auf kleinerem Raum sind konzentrierte Wicklungen tendenziell kompakter. Diese Konfiguration ist vorteilhaft für Anwendungen, die ein kompaktes und leichtes Design erfordern. Beispielsweise können kleine Motoren, die in Elektrowerkzeugen oder Drohnen verwendet werden, von der Verwendung konzentrierter Wicklungen profitieren.

Verteilte Wicklung:

Verteilte Wicklungen benötigen normalerweise mehr Platz, da die Spulen über mehrere Schlitze verteilt sind. Dies bedeutet, dass Motoren mit verteilter Wicklung tendenziell größer und schwerer sind als Motoren mit konzentrierter Wicklung. Diese Größenzunahme kann jedoch häufig durch die verbesserte Effizienz und die verringerte Drehmomentwelligkeit in Hochleistungsanwendungen ausgeglichen werden.

4. Fertigungskomplexität und -kosten

Die Komplexität der Fertigung spielt eine entscheidende Rolle bei der Auswahl der Wicklungskonfiguration, insbesondere wenn die Produktionskosten berücksichtigt werden.

Konzentrierte Wicklung:

Konzentrierte Wicklungen sind im Vergleich zu verteilten Wicklungen einfacher und schneller herzustellen. Das einfachere Design führt zu niedrigeren Produktionskosten und ist daher eine attraktive Option für Hersteller, die Motoren in großen Mengen produzieren möchten. Darüber hinaus ist in Produktionsumgebungen mit hohen Stückzahlen die Einfachheit von Design und Montage von Vorteil.

Verteilte Wicklung:

Verteilte Wicklungen erfordern einen komplexeren Design- und Herstellungsprozess. Die Wicklung selbst umfasst mehr Schritte, wie die genaue Platzierung der Spulen in verschiedenen Statorschlitzen und die Verwendung mehrerer Schichten. Dies erhöht zwar die Herstellungszeit und -kosten, die daraus resultierende Motorleistung kann jedoch die zusätzliche Investition in bestimmte Hochleistungsanwendungen rechtfertigen.

5. Kühlleistung

Eine effiziente Kühlung ist entscheidend für die Aufrechterhaltung einer optimalen Motorleistung, insbesondere bei Hochleistungsanwendungen. Die Anordnung der Wicklungen beeinflusst den Kühlmechanismus in Motoren.

Konzentrierte Wicklung:

Bei konzentrierten Wicklungen befinden sich die Wicklungen in weniger Schlitzen, was bedeutet, dass die Kühlung weniger gleichmäßig verteilt ist. Dadurch können insbesondere bei höheren Leistungsstufen heiße Stellen im Motor entstehen. Bei sorgfältiger Konstruktion kann eine konzentrierte Wicklung jedoch immer noch eine ausreichende Kühlung für Anwendungen mit geringerer Leistung bieten.

Verteilte Wicklung:

Verteilte Wicklungen ermöglichen einen besseren Luftstrom zwischen den Spulen und tragen so zu einer besseren Kühlleistung bei. Dies ist besonders wichtig für Anwendungen, die Dauerbetrieb oder hohe Leistungsabgabe erfordern. Die gleichmäßige Verteilung der Wicklungen sorgt dafür, dass die Wärme gleichmäßiger über den Motor verteilt wird, was zu einer längeren Motorlebensdauer und verbesserter Leistung führt.

Anwendungen für konzentrierte und verteilte Wicklungen

Konzentrierte Wicklung:

Ideal für Motoren, die eine kompakte Größe und ein höheres Drehmoment bei niedrigeren Drehzahlen erfordern. Zu den Anwendungen gehören Kleingeräte, Elektrowerkzeuge, Drohnen und bestimmte Automobilsysteme.

Verteilte Wicklung:

Am besten geeignet für Hochleistungsmotoren, bei denen Effizienz, reibungsloser Betrieb und Drehmomentstabilität von entscheidender Bedeutung sind. Typische Anwendungen sind Elektrofahrzeuge, Industriemaschinen, Roboter und erneuerbare Energiesysteme.