Der Motorkern ist entscheidend für die Leistung des Roboters und beeinflusst dessen Effizienz und Haltbarkeit. Die Wahl des richtigen Motorkerns ist entscheidend für optimale Funktionalität in der industriellen Automatisierung, bei Servicerobotern und in fortschrittlichen Anwendungen wie Drohnen.

Die drei Haupttypen – Induktions-, BLDC- und Servomotorkerne – verfügen jeweils über einzigartige Merkmale, die sie für unterschiedliche Roboteranforderungen geeignet machen. Um Ihnen bei der Auswahl der besten Option für verschiedene Anwendungen zu helfen, vergleicht dieser Artikel mehrere Motorkerne.

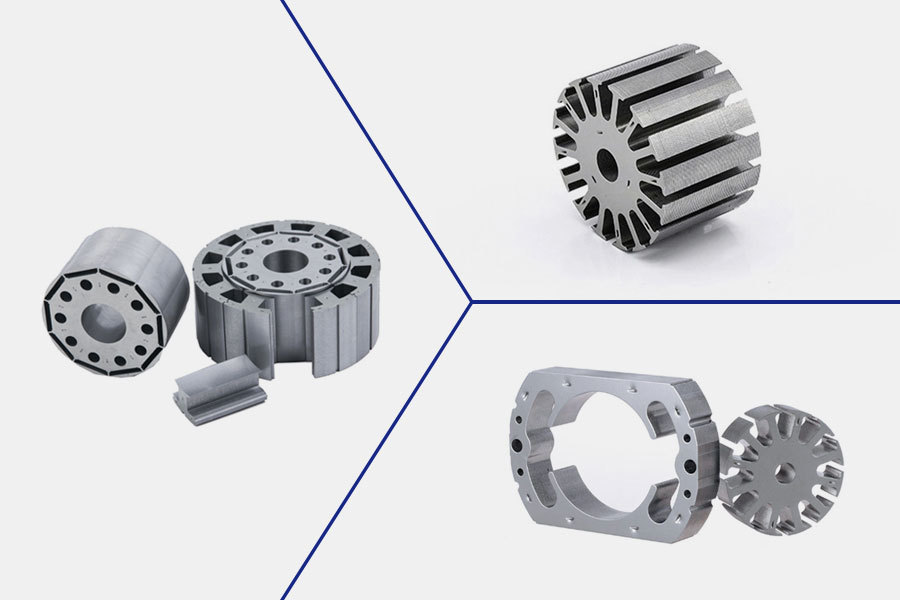

Induktionsmotorkern

Induktionsmotorkerne sind häufig in Industriemaschinen und Robotern zu finden. Einige der einfachsten und langlebigsten Elektromotoren sind Induktionsmotoren, und ihr Betrieb hängt von diesen Kernen ab.

Der Induktions motorkern arbeitet nach dem Prinzip der elektromagnetischen Induktion, das besagt, dass im Rotor ein Strom durch ein rotierendes Magnetfeld induziert wird, das durch Wechselstrom (AC) erzeugt wird, der durch den Stator fließt.

Vorteile von Induktionsmotorkernen

- Einfachheit und Haltbarkeit: Induktionsmotorkerne sind für ihr einfaches Design bekannt, das aus einem Stator und einem Rotor ohne Bürsten oder Kommutatoren besteht. Diese Motoren eignen sich aufgrund ihrer Einfachheit, die ihre Haltbarkeit erhöht, perfekt für anspruchsvolle Industrieumgebungen.

- Kosteneffizienz: Induktionsmotorkerne sind im Vergleich zu BLDC- und Servomotorkernen relativ erschwinglich.

- Geringe Wartung: Ohne verschleißende Bürsten oder komplexe Steuerungssysteme erfordern Induktionsmotorkerne normalerweise weniger Wartung, was zu niedrigeren langfristigen Betriebskosten führt.

Nachteile von Induktionsmotorkernen

- Effizienz bei niedrigen Geschwindigkeiten: Induktionsmotoren sind bei niedrigen Geschwindigkeiten weniger effizient als andere Motortypen, wie z. B. BLDC-Motoren. Bei Roboteranwendungen, bei denen Energieeffizienz entscheidend ist, könnte dies ein limitierender Faktor sein.

- Geringere Präzision: Induktionsmotorkerne bieten nicht die gleiche Geschwindigkeits- und Drehmomentpräzision wie Servo- oder BLDC-Motorkerne. Dies kann sich auf Aufgaben auswirken, die eine fein abgestimmte Steuerung erfordern, wie z. B. Präzisionsmontage oder chirurgische Anwendungen.

- Größer und schwerer: Induktionsmotorkerne sind tendenziell größer und schwerer als BLDC- oder Servomotorkerne, wodurch sie weniger geeignet für Roboter sind, die kompakte oder leichte Designs erfordern.

BLDC-Motorkern

Bürstenlose Gleichstrommotorkerne (BLDC) erfreuen sich bei Roboteranwendungen zunehmender Beliebtheit, insbesondere dort, wo Effizienz, Größe und Leistung wichtige Faktoren sind. BLDC-Motoren verwenden einen Permanentmagneten im Rotor und einen elektronisch gesteuerten Stator, wodurch Bürsten überflüssig werden. Dieses Design bietet gegenüber herkömmlichen Induktionsmotoren mehrere Vorteile.

Vorteile von BLDC-Motorkernen

- Hohe Effizienz: Die hohe Effizienz von BLDC-Motorkernen, insbesondere bei niedrigen Geschwindigkeiten, ist einer ihrer Hauptvorteile. Dies macht sie ideal für Roboter, die lange Betriebszeiten bei begrenzter Leistung benötigen, wie Drohnen oder mobile Roboter.

- Kompakt und leicht: BLDC-Motorkerne sind im Vergleich zu Induktionsmotoren kompakter und leichter, was sie ideal für Roboter macht, bei denen Gewicht und Größe minimiert werden müssen, wie Serviceroboter und unbemannte Luftfahrzeuge (UAVs).

- Präzise Steuerung: Die elektronische Steuerung von BLDC-Motoren ermöglicht eine höhere Präzision bei der Drehzahl- und Drehmomentregelung, was für Roboter, die heikle oder komplizierte Aufgaben wie Montage, Chirurgie oder Inspektion ausführen, unerlässlich ist.

Nachteile von BLDC-Motorkernen

- Höhere Kosten: Das Design von BLDC-Motorkernen, einschließlich der Verwendung von Permanentmagneten und hochentwickelter Elektronik, führt zu höheren Herstellungskosten. Bei Anwendungen mit engen finanziellen Beschränkungen könnte dies ein Nachteil sein.

- Komplexe Steuerungssysteme: BLDC-Motoren erfordern fortschrittliche Steuerungssysteme, einschließlich Sensoren und Elektronik, um ihre Leistung zu regulieren. Dies erhöht die Komplexität des Roboterdesigns und kann das Risiko eines Systemausfalls erhöhen, wenn die Steuerungsmechanismen versagen.

- Wärmeentwicklung: Bei Betrieb unter hoher Belastung können BLDC-Motorkerne erhebliche Wärme erzeugen, die die Leistung beeinträchtigen und zusätzliche Kühlsysteme erforderlich machen kann.

Servomotorkern

Servomotorkerne sind extrem präzise und steuerbar. Normalerweise besteht ein Servomotor aus einem Motor, einem Controller, der eine präzise Positionierung und Geschwindigkeitsregelung ermöglicht, und einem Rückkopplungsgerät (z. B. einem Encoder). Servomotorkerne sind ein wesentlicher Bestandteil der Robotik, wo fein abgestimmte Bewegungen unerlässlich sind.

Vorteile von Servomotorkernen

- Präzision und Genauigkeit: Servomotorkerne bieten die höchste Präzision aller drei Motortypen und sind daher ideal für Roboter, die komplizierte Aufgaben ausführen müssen, wie Roboterarme, 3D-Drucker und CNC-Maschinen.

- Hohes Drehmoment-Gewichts-Verhältnis: Im Verhältnis zu ihrer Größe und ihrem Gewicht bieten Servomotoren ein hohes Drehmoment. Dies ist besonders nützlich bei Robotern, die schwere Lasten tragen oder hochpräzise Bewegungen ausführen müssen, ohne dabei Geschwindigkeit oder Leistung einzubüßen.

- Geschlossener Regelkreis: Servomotorkerne verfügen über integrierte Rückkopplungssysteme, die den Betrieb des Motors kontinuierlich anhand von Echtzeitdaten anpassen. Dadurch wird sichergestellt, dass der Motor die erforderliche Geschwindigkeit, Position und das erforderliche Drehmoment beibehält, was zu einer gleichbleibenden Leistung führt.

Nachteile von Servomotorkernen

- Hohe Kosten: Servomotorkerne sind in der Regel die teuersten der drei Motortypen. Diese hohen Kosten sind auf die Spezialkomponenten wie Encoder, Controller und Rückkopplungsmechanismen zurückzuführen, die zum Betrieb des Motors erforderlich sind.

- Komplexe Steuerung: Die Notwendigkeit präziser Steuerungs- und Rückkopplungsmechanismen bedeutet, dass Servomotoren anspruchsvollere Steuerungssysteme benötigen, was die Komplexität von Roboterdesigns erhöhen und das Fehlerpotenzial erhöhen kann.

- Wartungsanforderungen: Obwohl Servomotorkerne sehr langlebig sind, erfordern ihre komplexen Komponenten regelmäßige Wartung, um eine optimale Leistung zu gewährleisten. Regelmäßige Kalibrierung und Systemprüfungen sind erforderlich, insbesondere bei hochpräzisen Anwendungen.

Vergleichstabelle

| Merkmal | Induktionsmotor-Kern | BLDC Motor-Kern | Servo Motor-Kern |

| Effizienz | Mäßig, weniger effizient bei niedrigen Geschwindigkeiten | Hoch, besonders bei niedrigen Geschwindigkeiten | Hoch, variiert jedoch je nach Last |

| Größe & Gewicht | Größer und schwerer | Kompakt und leicht | Klein, leicht, hohes Drehmoment-zu-Gewicht-Verhältnis |

| Kosten | Relativ niedrig | Höher aufgrund fortschrittlichem Design und Steuerungssystemen | Am höchsten aufgrund präziser Steuerung und Feedbacksystemen |

| Wartung | Geringe Wartung, weniger Teile, die ausfallen können | Geringe Wartung, keine Bürsten | Erfordert regelmäßige Wartung für präzise Steuerung |

| Präzisionssteuerung | Begrenzte Flexibilität in der Steuerung | Hohe Präzision, gut für niedrige bis mittlere Geschwindigkeiten | Extrem präzise, ideal für hochpräzise Aufgaben |

| Haltbarkeit | Sehr langlebig, ideal für raue Umgebungen | Langlebig, aber empfindlich gegenüber Überhitzung | Langlebig, hängt jedoch von der Anwendung und dem Einsatzzweck ab |

| Anwendungen | Am besten für allgemeine industrielle Roboter | Am besten für Anwendungen, die Platzersparnis und hohe Leistung erfordern | Am besten für Aufgaben, die Präzision erfordern, wie Roboterarme und CNC-Maschinen |

Welcher Motorkern ist für Roboter am besten geeignet?

Die Antwort auf diese Frage wird hauptsächlich durch die besonderen Anforderungen des betreffenden Roboters bestimmt.

Für allgemeine Anwendungen, bei denen Kosteneffizienz, Haltbarkeit und geringer Wartungsaufwand wichtig sind, sind Induktionsmotorkerne eine gute Option. Sie bieten eine robuste Leistung in rauen Industrieumgebungen, aber ihre mangelnde Präzision und Effizienz bei niedrigen Geschwindigkeiten macht sie für hochkomplexe Aufgaben weniger geeignet.

Für Roboter mit begrenztem Platzangebot oder Anwendungen, bei denen hohe Leistung, Energieeffizienz und kompaktes Design unerlässlich sind, sind BLDC-Motorkerne ideal. Sie bieten ein hervorragendes Gleichgewicht zwischen Leistung und Größe und sind daher perfekt für mobile Roboter, Drohnen und andere Anwendungen geeignet, die leichte, energieeffiziente Motoren benötigen.

Wenn Präzision und Feinsteuerung von größter Bedeutung sind, wie etwa bei Roboterarmen, medizinischen Robotern oder CNC-Maschinen, sind Servomotorkerne die beste Wahl. Obwohl sie teurer und komplexer sind, machen ihre beispiellose Präzision und die Fähigkeit, sowohl schnelle als auch langsame Bewegungen auszuführen, sie für hochpräzise Aufgaben unverzichtbar.

Letztendlich hängt der beste Motorkern für einen Roboter von seinem spezifischen Anwendungsfall, den Leistungsanforderungen und den Budgetbeschränkungen ab. Sie können den Motorkerntyp auswählen, der für Ihre Roboteranwendungen am besten geeignet ist, indem Sie sich über die Vor- und Nachteile der einzelnen Typen im Klaren sind.