Die Entscheidung zwischen In-Mold- und Out-Mold-Leimauftrag ist eine wichtige Entscheidung bei der Herstellung von Stator- und Rotorstapeln. Jede Methode hat ihre eigenen Vorteile, wobei ihre Eignung von den besonderen Anforderungen der Anwendung abhängt. Das Verständnis der Stärken, Prozesse und Anwendungen jedes Ansatzes ist für das Erreichen optimaler Fertigungsergebnisse unerlässlich.

Die Rolle des Leimauftrags in der Fertigung

Der Leimauftrag ist ein entscheidender Schritt beim Sichern der Laminierungen innerhalb der Stator- und Rotorstapel. Er gewährleistet die strukturelle Integrität, reduziert Vibrationen und verbessert die Gesamteffizienz des Motors. Die Wahl zwischen In-Mold- und Out-Mold-Leimauftrag wirkt sich nicht nur auf die Leistung des Endprodukts aus, sondern auch auf die Effizienz und Skalierbarkeit des Herstellungsprozesses.

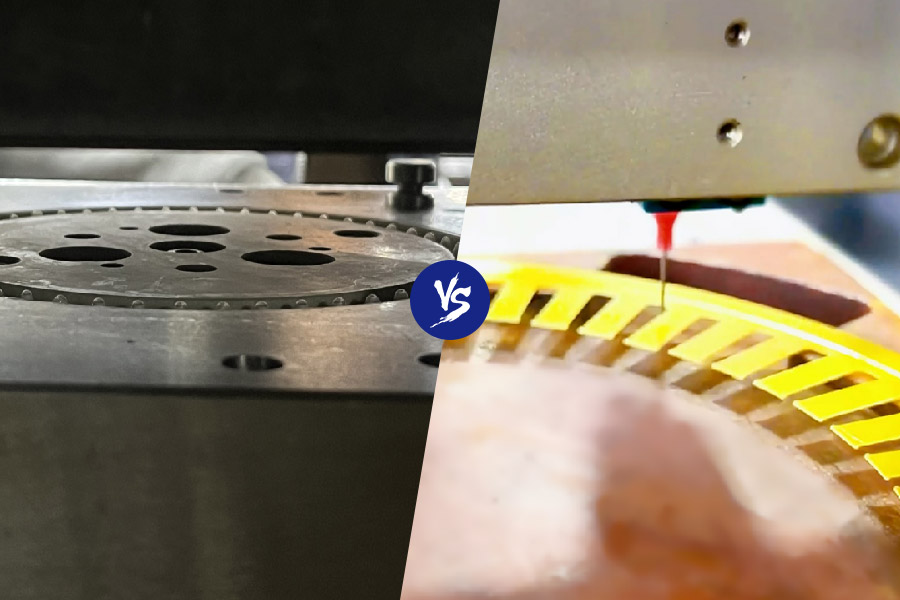

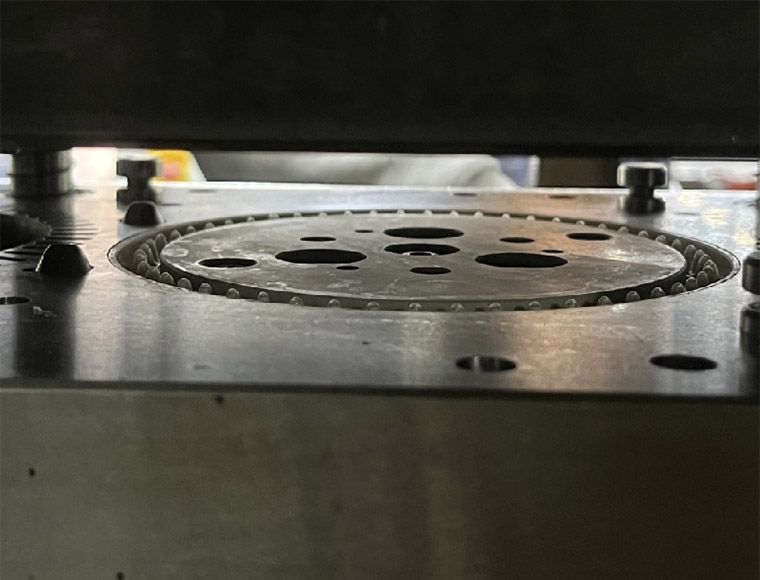

In-Mold-Leimauftragung

Die In-Mold-Leimdosierung ist eine Hochleistungsmethode, bei der der Klebstoff während des Laminierungsstapelprozesses direkt in der Form aufgetragen wird. Der Klebstoff reagiert mit einem Katalysator und härtet innerhalb von 10 bis 20 Sekunden aus. Nach mehreren Prägungen finalisieren ein hydraulischer Oberzylinder und ein Sicherungsring die Form und strukturelle Integrität des Stapels.

Hauptvorteile der In-Mold-Dosierung:

Hohe Festigkeit zwischen den Blechen:

- Reduziert den Blechabstand von 5 bis 10 μm auf 2 bis 3 μm.

- Erreicht eine Nietfestigkeit zwischen den Blechen von ≥ 1000 N und gewährleistet so eine überragende Haltbarkeit.

Schöne Produktform:

- Verhindert Verformungen des Produktaussehens.

- Reduziert Vibrationen und Lärm und hinterlässt keine Knickstellen, Schweißspuren oder Nietabdrücke.

Hervorragende Leistungsparameter:

- Verbessert die magnetische Flussdichte und verbessert so die Energieeffizienz.

- Reduziert den Eisenverlust um 10 %, was zu einer besseren Motorleistung beiträgt.

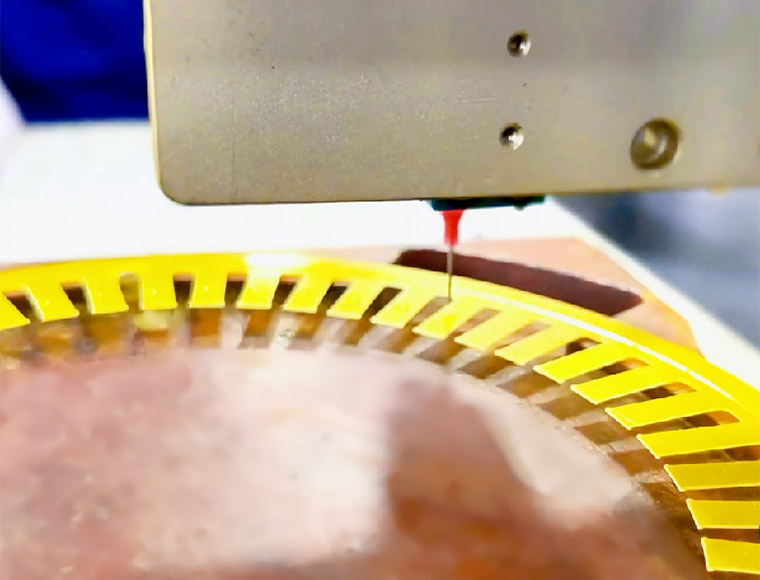

Out-Mold-Leimauftragung

Beim Out-Mold-Leimauftrag wird Klebstoff auf die Laminierungen aufgetragen, nachdem diese aus der Form entfernt wurden. Ein visuelles automatisches Positionierungssystem in Kombination mit einem Düsenventil-Spritzen-Auftragskopf sorgt für präzises Auftragen. Diese Methode unterstützt Neigen und 360-Grad-Drehen für eine gleichmäßige Klebstoffverteilung auf komplexen Geometrien.

Hauptvorteile des Out-Mold-Auftrags:

Präzision und Kontrolle:

- Visuelle Systeme sorgen für genaue Ausrichtung und Klebstoffpositionierung.

- Erweiterte Flüssigkeitssteuerungssoftware garantiert stabiles und konsistentes Auftragen.

Flexibilität:

- Passt auf verschiedene Stapelgrößen und komplizierte Designs.

- Unterstützt die Anpassung an einzigartige Produktionsanforderungen.

Anpassbarkeit an komplexe Formen:

- Ideal für Prototypen und Kleinserienproduktion.

- Bewältigt unregelmäßige Formen und nicht standardmäßige Konfigurationen effektiv.

Vergleich von In-Mold- und Out-Mold-Dispensing

1. Festigkeit und Bindung:

In-Mold-Dispensing bietet überlegene Festigkeit und strukturelle Stabilität zwischen den Platten und ist daher die bevorzugte Wahl für Hochleistungsanwendungen. Out-Mold-Dispensing ist zwar präzise, erreicht aber nicht die Bindungsfestigkeit von In-Mold-Methoden.

2. Produktaussehen und Geräuschreduzierung:

In-Mold-Dispensing verhindert Verformungen und hinterlässt keine sichtbaren Spuren, wodurch ein makelloses Finish und weniger Lärm gewährleistet werden. Out-Mold-Dispensing kann beim Auftragen des Klebstoffs zu geringfügigen Unvollkommenheiten führen.

3. Flexibilität und Anpassung:

Out-Mold-Dispensing eignet sich hervorragend für die Handhabung komplexer Designs und die Produktion kleiner Chargen, während In-Mold-Methoden für die standardisierte Produktion großer Stückzahlen optimiert sind.

4. Effizienz und Geschwindigkeit:

In-Mold-Systeme integrieren Klebstoffauftrag und Prägung und reduzieren so die Produktionszeit erheblich. Out-Mold-Methoden, die einen separaten Klebstoffauftrag erfordern, sind im Vergleich langsamer.

5. Kostenüberlegungen:

In-Mold-Dispensing verursacht zwar höhere Vorlaufkosten, bringt aber langfristig Einsparungen durch höhere Effizienz und Abfallminimierung. Out-Mold-Dispensing hingegen ist zunächst günstiger, kann aber zu höheren laufenden Betriebskosten führen.

Wichtige Überlegungen bei der Auswahl einer Methode

Hersteller müssen verschiedene Faktoren bewerten, um die für ihre Anforderungen am besten geeignete Dosiermethode zu ermitteln.

- Produktionsvolumen: Die Produktion großer Stückzahlen profitiert von der Geschwindigkeit und Effizienz der In-Mold-Dosierung, während Out-Mold-Methoden ideal für Anwendungen mit geringen Stückzahlen oder kundenspezifische Anwendungen sind.

- Designkomplexität: Einfache, standardisierte Designs passen gut zur In-Mold-Dosierung, während komplizierte Konfigurationen die Flexibilität von Out-Mold-Systemen erfordern.

- Qualitätsanforderungen: Für überlegene Festigkeit, Leistung und Optik ist die In-Mold-Dosierung die bevorzugte Wahl.

- Budget und Skalierbarkeit: Die Berücksichtigung der anfänglichen Kosten gegenüber den langfristigen Einsparungen ist bei der Auswahl der geeigneten Methode von entscheidender Bedeutung.

Branchentrends und Innovationen

Fortschritte in der Klebstofftechnologie und Automatisierung schließen die Lücke zwischen In-Mold- und Out-Mold-Dosierung. Hybridsysteme, die die Stärken beider Methoden kombinieren, erweisen sich als vielseitige Lösungen für unterschiedliche Fertigungsanforderungen. Branchen wie die Automobilindustrie, erneuerbare Energien und Robotik treiben die Nachfrage nach innovativen Klebstoffauftragstechnologien voran, die Präzision, Effizienz und Nachhaltigkeit verbessern.

Fallstudien: Anwendungen von In-Mold- und Out-Mold-Auftrag

In-Mold-Erfolg:

Automobilhersteller haben In-Mold-Auftrag eingeführt, um leistungsstarke Stator- und Rotorstapel mit außergewöhnlicher Festigkeit und Energieeffizienz herzustellen. Die Fähigkeit des Verfahrens, einwandfreie Produkte in großem Maßstab zu liefern, hat es zu einem Eckpfeiler bei der Herstellung von Elektrofahrzeugen gemacht.

Out-Mold-Erfolg:

Prototyping-Einrichtungen und Kleinhersteller verlassen sich häufig auf Out-Mold-Auftragstechniken aufgrund ihrer Anpassungsfähigkeit. Die Präzision und Anpassungsfähigkeit der Methode ermöglichen eine schnelle Entwicklung innovativer Designs ohne die Notwendigkeit umfassender Werkzeugänderungen.

Fazit

In-Mold- und Out-Mold-Klebstoffauftragsmethoden bringen jeweils einzigartige Stärken für die Herstellung von Stator- und Rotorstapeln mit sich. In-Mold-Dispensing zeichnet sich durch seine überlegene Bindungsstärke, ästhetische Verarbeitung und Effizienz aus und ist daher ideal für die standardisierte Produktion großer Stückzahlen. Out-Mold-Dispensing eignet sich aufgrund seiner Präzision und Anpassungsfähigkeit besser für kundenspezifische Designs und kleinere Produktionsläufe.