Das progressive Hochgeschwindigkeitsstanzen ist ein entscheidender Fertigungsprozess für Motorbleche und beeinflusst die Teilequalität, den Durchsatz und die gesamten Produktionskosten.

Da Elektromotoren immer effizienter und komplexer werden, hilft das Verständnis der Kostendynamik hinter dem progressiven Hochgeschwindigkeitsstanzen den Käufern, intelligentere Beschaffungsentscheidungen zu treffen.

Was ist progressives Hochgeschwindigkeitsstanzen?

Das progressive Hochgeschwindigkeitsstanzen ist ein Umformverfahren, bei dem Elektroblechbänder durch eine Reihe von Werkzeugstationen geführt werden. An jeder Station formen, schneiden und gestalten Stempel, Matrizen und Umformwerkzeuge nacheinander die Bleche für Motoren.

Im Gegensatz zum einfachen Stanzen oder dem Stanzen in einer einzigen Station führen Folgeverbundwerkzeuge mehrere Bearbeitungsschritte in einem einzigen linearen Werkzeug durch, wodurch der Handhabungsaufwand reduziert und ein hoher Durchsatz von oft Tausenden von Teilen pro Stunde ermöglicht wird.

Zu den wichtigsten Merkmalen gehören:

- Mehrstations-Stanzwerkzeugsätze

- Kontinuierliche Streifenzuführung

- Automatisierte Materialindexierung

- Hohe Produktionsgeschwindigkeiten (500–2.000 Hübe/min oder mehr)

- Strenge Maßkontrolle

Für MotorblecheDieses Verfahren gewährleistet eine gleichbleibende Form, minimalen Ausschuss und eine wiederholbare Geometrie, die für geringe Kernverluste und eine effiziente magnetische Leistung unerlässlich sind.

Warum das Verständnis der Stanzkosten wichtig ist

Für OEMs und Motorenhersteller stellen die Stanzkosten einen umfassenderen Kostenfaktor dar, der sich auf Folgendes auswirkt:

- Teilweise Erschwinglichkeit und Gewinnmargen

- Werkzeugamortisation über das Produktionsvolumen

- Lieferantenauswahl und Kapazitätsplanung

- Gesamtkosten der verkauften Waren (COGS)

- Produktionsskalierbarkeit und Lieferzeit

Ohne klare Kostenübersicht riskieren Käufer, zu viel zu bezahlen, ungeeignete Lieferanten auszuwählen oder mit Überraschungen wie Werkzeugwechselkosten und nicht berücksichtigten Qualitätskosten konfrontiert zu werden.

Kostenkomponenten der progressiven Hochgeschwindigkeitsstanzung

Die Kosten für das progressive Hochgeschwindigkeitsstanzen von Motorblechen setzen sich aus mehreren Einzelkomponenten zusammen, die gemeinsam den Stückpreis bestimmen. Dazu gehören:

- Werkzeugkosten

- Materialkosten

- Press-/Produktionskosten

- Einrichtungs- und Umstellungskosten

- Kosten der Qualitätssicherung

- Gemeinkosten und Gewinnspanne

1. Werkzeugkosten

Die Werkzeugkosten stellen eine der größten Vorabinvestitionen beim Folgeverbundstanzen dar. Sie umfassen Werkzeugkonstruktion, Werkzeugherstellung, Werkzeugstahl, Elektroden, Vorrichtungen, Führungen, Werkzeugrahmen und Härteverfahren.

Die Werkzeugkosten hängen ab von:

- Anzahl der Stationen im progressiven Würfel

- Komplexität des Laminierungsprofils

- Anforderungen an Präzision und Toleranz

- Materialstärke und Beschichtungsart

- Verschleißfeste Werkstoffe (z. B. nitriert, PVD/DLC-Beschichtung)

- Komplexität der Piloten und Streifenführungen

Bei Motorblechen mit mehreren Nuten, Innenradien und Verriegelungen können Folgeverbundwerkzeuge komplex und teuer sein.

Typische Werkzeugkostenkategorien:

| Werkzeugkomponente | Beschreibung |

| Werkzeugblock und Einsätze | Kernmetallbearbeitung, die die Teilegeometrie definiert |

| Schläge | Schneid- und Formelemente |

| Stripperinnen und Piloten | Zuführungssteuerung und Materialabstreifung |

| Führungen und Lager | Präzisionsindexierung und Ausrichtung |

| Härten/Beschichten | Für Verschleißfestigkeit bei hohen Geschwindigkeiten |

Je nach Komplexität des Bauteils können die Werkzeugkosten zwischen einigen tausend Dollar und Zehntausenden für aufwendige Motorbleche liegen.

Da die Werkzeugkosten über das Produktionsvolumen amortisiert werden, verringern höhere Produktionsmengen den Kostenbeitrag der Werkzeugkosten pro Teil.

2. Materialkosten

Die Materialkosten umfassen das Rohmaterial für das Elektroblechband, das zur Herstellung der Bleche verwendet wird.

Faktoren, die die Materialkosten beeinflussen:

- Stahlsorte (z. B. M19, M27, hochsiliziumhaltige Legierungen)

- Dicke (0,20 mm, 0,35 mm usw.)

- Streifenbreite (beeinflusst die Nesting-Effizienz)

- Beschichtet vs. unbeschichtet (einige Magnetstähle haben isolierende Beschichtungen)

- Lieferantenpreise und Marktschwankungen

Da Motorbleche typischerweise aus hochwertigem Elektroblech gestanzt werden, können die Materialkosten 30–50 % der gesamten Bauteilkosten ausmachen, insbesondere wenn seltene Güteklassen oder enge Dickentoleranzen erforderlich sind.

3. Press-/Produktionskosten

Die Presskosten umfassen Maschinenzeit, Arbeitskosten, Energiekosten und Wartung während der normalen Produktion.

Die Produktionskosten hängen ab von:

- Pressentyp und -kapazität (Servo- vs. mechanische Presse, Presskraft)

- Produktionsgeschwindigkeit (Hübe pro Minute)

- Mannschaftsgröße und Qualifikationsniveau

- Energiekosten

- Ausfallzeiten und Umrüstzeiten

Hochgeschwindigkeitspressen arbeiten schneller, erfordern aber unter Umständen häufigere Wartung, einen höheren Energieverbrauch und qualifiziertere Bediener. Ein ausgewogenes Verhältnis zwischen Geschwindigkeit und Kosten ist daher entscheidend.

Die Produktionskosten können wie folgt berechnet werden:

Presskosten = (Maschinenkosten pro Stunde × Laufzeit) + Lohnkosten

Beispiel:

Wenn eine Presse 60 $/Stunde kostet und die Teileproduktion 10 Stunden lang mit 1.000 Stück/Stunde läuft:

- Presskosten = 60 $ × 10 = 600 $

- Kosten pro Teil = 600 $ / 10.000 = 0,06 $ pro Teil

Arbeitskosten hinzurechnen: Wenn ein Bediener 20 $ pro Stunde verdient (für 10 Stunden = 200 $), dann betragen die Arbeitskosten pro Teil 0,02 $.

Gesamtpresskosten pro Teil = 0,08 $

(Dies sind beispielhafte Zahlen; die tatsächlichen Werte variieren je nach Region und Produktionsvolumen.)

4. Rüst- und Umstellungskosten

Das Setup umfasst:

- Chipinstallation und Kalibrierung

- Druckeinstellung

- Streifenzuführungsausrichtung

- Erste Artikelprüfung

Umrüstkosten entstehen, wenn Werkzeuge für einen anderen Auftrag demontiert werden.

Die Einrichtungskosten betragen oftFester Festbetrag pro DurchlaufDaher ist die Wirkung bei geringen Mengen am größten.

Beispiel:

Wenn die Einrichtung 4 Stunden dauert, zuzüglich 80 $/Stunde Druckkosten + Arbeitskosten:

- Einrichtungskosten = 320 $

- Wenn nur 1.000 Teile hergestellt werden, beträgt der Preis pro Teil 0,32 $.

- Bei einer Stückzahl von 20.000 beträgt der Preis pro Stück 0,016 US-Dollar.

Somit hat das Produktionsvolumen einen dramatischen Einfluss auf den Anteil der Rüstkosten.

5. Kosten der Qualitätssicherung

Qualitätskosten umfassen:

- Inline-Inspektion (optische, Laser-, Bildverarbeitungssysteme)

- Probenahme und Prüfung (Dimensionen, magnetische Eigenschaften)

- Zweite Prüfung auf Grate, Risse und Verformungen

- Ausschuss und Nacharbeit im Zusammenhang mit Mängeln

Höhere Präzision oder engere Toleranzen erfordern in der Regel einen höheren Prüfaufwand, was die Kosten erhöht.

Zu den Lieferanten von Motorblechen gehören häufig:

- Sichtprüfungen

- Dimensionsmessung

- Kernverlust- und Permeabilitätsprüfung an der Probe

Qualitätskosten können gesteuert werden durch:

- Statistische Prozesskontrolle (SPC)

- Automatisierte Inspektion zur Reduzierung der manuellen Arbeitskosten

- Vorbeugende Wartung zur Reduzierung der Ausfallraten

6. Gemeinkosten und Gewinnspanne

Dies umfasst:

- Betriebskosten (Nebenkosten, Miete, Aufsicht)

- Werkzeugaufbewahrung und -wartung

- Verwaltungskosten

- Gewinnspanne des Lieferanten

Die Gemeinkosten werden typischerweise in die Stückkosten einbezogen, indem die gesamten Gemeinkosten auf das Produktionsvolumen verteilt werden.

Die Gewinnspanne variiert je nach Lieferant und Markt; typischerweise liegt sie bei Stanzvorgängen zwischen 10 und 30 %.

Wie die Kosten für progressive Stempelung berechnet werden

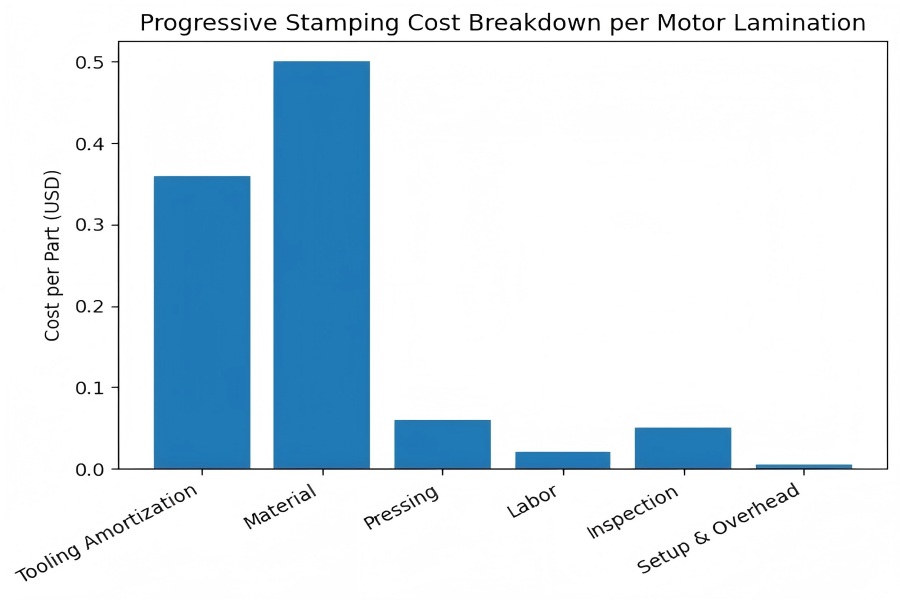

Lassen Sie uns eine einfache Kostenberechnung für eine Motorblechverkleidung veranschaulichen.

Beispieljob

- Volumen: 50.000 Laminierungen

- Pressgeschwindigkeit: 1.000 Stück/Stunde

- Presskosten: 60 $/Stunde

- Arbeitskosten: 20 $/Stunde

- Stanzkosten: 18.000 US-Dollar

- Materialkosten pro Streifen: 0,50 $/Laminierung

- Inspektionskosten: 0,05 $/Laminierung

Schritt-für-Schritt-Aufschlüsselung

- Werkzeugamortisation

Werkzeugkosten ÷ Stückzahl = 18.000 $ / 50.000 = 0,36 $ pro Teil

- Materialkosten

Direktmaterial = 0,50 $ pro Teil

- Dringende Kosten

Presskosten/Stunde = 60 $

Produktionsstunden = 50 Stunden

Presskosten = 60 $ × 50 = 3.000 $

Presskosten pro Teil = 3.000 $ / 50.000 = 0,06 $

- Arbeitskosten

Arbeitskosten/Stunde = 20 $

Arbeitskosten = 20 $ × 50 = 1.000 $

Arbeitskosten pro Teil = 1.000 $ / 50.000 = 0,02 $

- Inspektionskosten

Inspektion = 0,05 $ pro Teil

- Einrichtungskosten

Angenommen, 2 Stunden à 80 $/Stunde = insgesamt 160 $

Pro Stück = 0,0032 $ (bei großen Mengen vernachlässigbar)

Gesamtkosten pro Teil

| Kostenkomponente | Stückkosten |

| Werkzeugamortisation | 0,36 $ |

| Material | 0,50 € |

| Drücken | 0,06 $ |

| Arbeit | 0,02 $ |

| Inspektion | 0,05 $ |

| Einrichtung und Gemeinkosten | ~0,005 |

| Geschätzte Gesamtkosten | 1,01 $ |

In diesem Beispiel betragen die Stanzkosten für eine Laminierung ungefähr 1,01 US-Dollar.

Die tatsächlichen Kosten variieren erheblich je nach Region, Stahlsorte, Toleranzen und Effizienz des Lieferanten.

Faktoren, die die Kosten des progressiven Stempelverfahrens beeinflussen

Käufer können besser verhandeln und Budgets besser einschätzen, wenn sie die kostenbeeinflussenden Faktoren kennen.

Werkstoffgüte und Dicke

Hochsiliziumhaltige oder spezielle Elektrostähle sind teurer als minderwertige Stähle und erfordern unter Umständen langsamere Vorschübe oder spezielle Werkzeugbeschichtungen.

Dünneres Material erhöht den Aufwand für die Abfallkontrolle und kann die Werkzeugstandzeit verkürzen.

Teilekomplexität

Merkmale wie:

- mehrere Steckplätze

- schmale Zähne

- innere Ausschnitte

- ineinandergreifende Laschen

Toleranz und Präzision

Engere Toleranzen erfordern:

- Premium-Werkzeuge

- häufigere Inspektion

- langsamere Produktion für geringere Variation

Losgröße und Bestellhäufigkeit

Kleine Losgrößen verursachen höhere Rüstkosten pro Einheit. Häufige Umrüstungen erhöhen die durchschnittlichen Kosten pro Teil.

Pressefähigkeit

Hochgeschwindigkeitspressen liefern mehr Einheiten pro Stunde, können aber folgende Nachteile mit sich bringen:

- Höherer Werkzeugverschleiß

- Höhere Wartungskosten

- Spezialausbildung

Lieferantengeografie

Arbeitskosten, Energiekosten und Gemeinkosten variieren je nach Region. Lieferanten in Niedriglohnregionen bieten möglicherweise niedrigere Stückpreise an – Käufer sollten jedoch auch Qualitätssysteme, Lieferzuverlässigkeit und Logistikkosten berücksichtigen.

Kostenvergleich: Progressives vs. konventionelles Prägen

Die Stanzverfahren unterscheiden sich erheblich in Kostenstruktur, Geschwindigkeit und Skalierbarkeit, weshalb die Prozessauswahl für die Effizienz der Motorblechproduktion von entscheidender Bedeutung ist.

| Aspekt | Einzelschlitz-Stanzung | Verbundprägung | Progressives Hochgeschwindigkeitsstanzen |

| Einrichtungskosten | Sehr niedrig | Medium | Hoch |

| Werkzeugkosten | Niedrig | Mittel bis hoch | Hoch |

| Stückkosten bei geringen Stückzahlen | Wettbewerbsfähig | Mäßig | Am wenigsten wettbewerbsfähig |

| Stückkosten bei hohem Volumen | Hoch | Mäßig | Sehr wettbewerbsfähig |

| Produktionsgeschwindigkeit | Niedrig | Medium | Sehr hoch |

| Umgang mit komplexen Bauteilen | Beschränkt | Gut | Exzellent |

| Dimensionskonsistenz | Mäßig | Gut | Exzellent |

| Schrottkontrolle | Niedrig bis mittel | Mäßig | Hoch |

| Automatisierungsgrad | Niedrig | Medium | Hoch |

| Optimaler Anwendungsbereich | Prototypen, Kleinserien | Mittlere Lautstärken | Hohe Volumen, komplexe Geometrien |