In der Robotik, bei CNC-Maschinen und in der industriellen Automatisierung sind Servomotoren für die präzise Bewegungssteuerung unerlässlich. Leistung, Wirkungsgrad, Drehmoment, Drehzahl und thermisches Verhalten des Motors werden maßgeblich vom Rotorkern und Stator beeinflusst. Das Verständnis der Rotorkerneigenschaften hilft Herstellern, die Konstruktion optimal auf die Anwendungsanforderungen abzustimmen.

Grundlagen der Rotorkernkonstruktion in Servomotoren

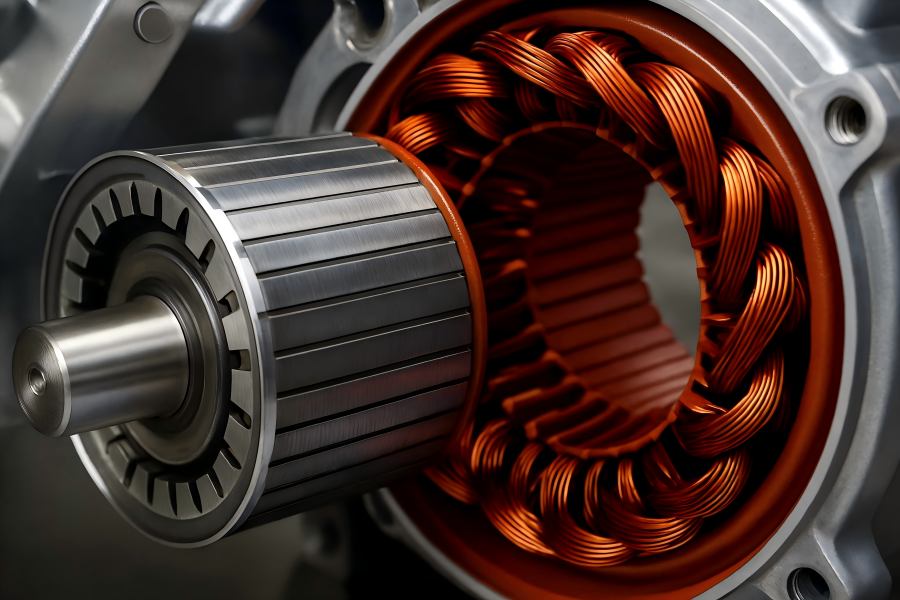

DerServomotor-RotorkernDer Rotorkern ist für den Betrieb des Motors von entscheidender Bedeutung, da er direkt mit dem Magnetfeld des Stators interagiert. Um den Aufbau des Rotorkerns zu verstehen, ist es wichtig, zunächst die wichtigsten Leistungskriterien zu untersuchen, die seine Funktion definieren.

Kernleistungskriterien

Die Leistung eines Rotorkerns wird primär beeinflusst durch:

- Magnetische Eigenschaften:Die Fähigkeit des Rotorkerns, Magnetfelder zu bewältigen, bestimmt die Effizienz der Drehmomenterzeugung des Motors. Hochleistungssysteme sollten minimale Kernverluste und eine hohe magnetische Permeabilität aufweisen.

- Kernverluste:Der Wirkungsgrad des Motors hängt maßgeblich von Kernverlusten wie Hysterese und Wirbelströmen ab. Diese Verluste, die elektrische Energie in Wärme umwandeln, führen mit der Zeit zu Verschleiß und Leistungsabfall.

- Mechanische Festigkeit:Ein Rotorkern muss den bei hohen Drehzahlen auftretenden mechanischen Kräften standhalten. Die Festigkeit und Haltbarkeit des im Kern verwendeten Materials sind entscheidend, um Verformungen zu verhindern und eine gleichbleibende Leistung zu gewährleisten.

- Thermisches Verhalten:Der Rotorkern muss zudem die Wärme effektiv abführen. Hochleistungsrotorkerne, insbesondere solche, die in Hochgeschwindigkeitsmotoren eingesetzt werden, müssen unter Berücksichtigung der Kühlung konstruiert sein, um eine Überhitzung zu vermeiden.

- Fertigungspräzision:Die Fertigungsgenauigkeit des Rotors beeinflusst nicht nur seine elektrischen und mechanischen Eigenschaften, sondern auch seine Lebensdauer und Effizienz. Präzise Auswuchtung gewährleistet einen ruhigen Lauf ohne übermäßige Vibrationen, die das System beschädigen könnten.

Klassifizierung von Rotorkerntypen für Servomotoren

Rotorkerne für Servomotoren sind in verschiedenen Materialien, Geometrien und Fertigungsverfahren erhältlich. Jeder Kerntyp eignet sich für spezifische Leistungsanforderungen. Durch das Verständnis der Unterschiede können Hersteller die richtige Wahl für ihre Anwendungen treffen.

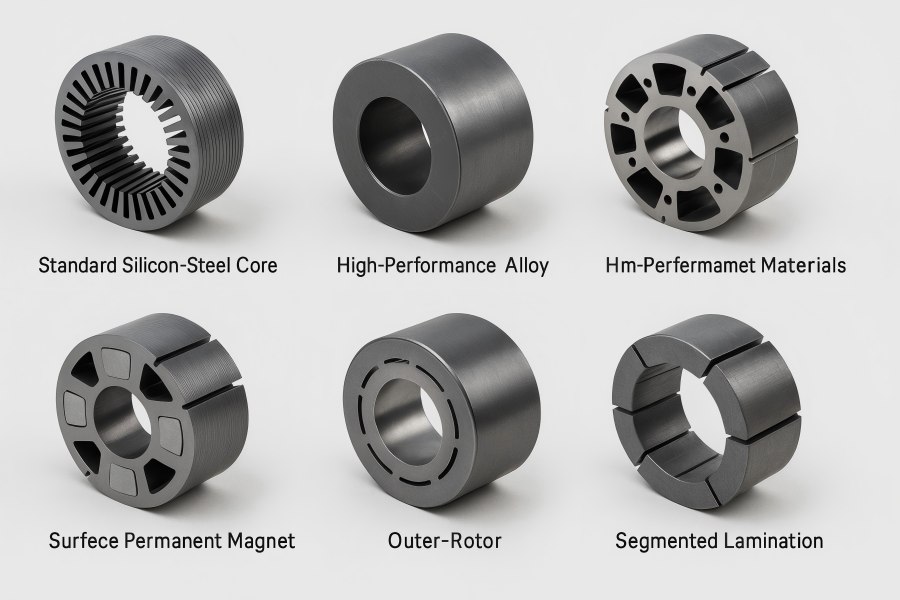

Nach Material

Das Material desRotorkernhat einen erheblichen Einfluss auf die Leistungseigenschaften. Zu den gebräuchlichsten Materialien gehören:

- Standardmäßige Silizium-Stahl-Kernlaminate:Siliziumstahl ist aufgrund seiner günstigen magnetischen Eigenschaften, der geringen Kosten und der einfachen Verarbeitbarkeit weit verbreitet. Er wird häufig für Allzweck-Servomotoren gewählt, die keine extrem hohe Leistung erfordern.

- Hochleistungslegierungen:Nickel-Eisen- und Kobalt-Eisen-Legierungen werden eingesetzt, wenn eine höhere Flussdichte, geringere Verluste und überlegene Hochgeschwindigkeitsleistung erforderlich sind. Diese Werkstoffe finden sich häufig in anspruchsvollen Anwendungen mit hohen Präzisionsanforderungen, wie beispielsweise in der Robotik oder in Motoren für die Luft- und Raumfahrt.

- Ungewöhnliche Materialien:In manchen Fällen verwenden Hersteller Verbundwerkstoffe oder unkonventionelle Legierungen, die eine überlegene Hochfrequenzleistung und ein besseres Wärmemanagement bieten. Diese Werkstoffe sind in der Regel teurer, bieten aber in speziellen Anwendungen eine verbesserte Leistung.

Durch Geometrie

Die Geometrie des Rotorkerns spielt eine entscheidende Rolle für die Leistung des Motors:

- Geschlitzte vs. glatte Rotorkerne:Geschlitzte Rotorkerne besitzen Schlitze, in denen die Wicklung oder die Magnete angeordnet sind. Dies kann zwar den Wirkungsgrad des Motors verbessern, aber auch ein Rastmoment (eine Art von Unregelmäßigkeit in der Motorrotation) verursachen. Glatte Rotorkerne hingegen sind so konstruiert, dass sie das Rastmoment reduzieren und werden häufig in Anwendungen eingesetzt, die eine gleichmäßige, kontinuierliche Rotation erfordern.

- Permanentmagnet im Inneren (IPM) vs. Permanentmagnet an der Oberfläche (SPM):IPM-Rotoren besitzen Magnete im Inneren des Rotorkerns, während SPM-Rotoren Magnete auf der Oberfläche aufweisen. IPM-Rotoren sind oft effizienter, da sie eine bessere Flusssteuerung ermöglichen und die Entmagnetisierung unter Last verringern.

- Außenrotor- vs. Innenrotor-Bauweisen:Bei Außenläufermotoren umschließt der Rotor den Stator, während bei Innenläufermotoren der Rotor im Stator untergebracht ist. Außenläufermotoren werden typischerweise für Anwendungen eingesetzt, die ein hohes Drehmoment bei niedrigen Drehzahlen erfordern, während Innenläufermotoren kompakter sind und sich für Anwendungen mit hohen Drehzahlen eignen.

Nach Herstellungsverfahren

Das Herstellungsverfahren für Rotorkerne kann einen erheblichen Einfluss auf deren Leistung und Kosten haben:

- Laminierte Stapel:Die meisten Rotorkerne bestehen aus laminierten Stahlblechen, die Wirbelstromverluste reduzieren, indem sie den Stromfluss innerhalb der Lamellen einschränken. Diese Kerne werden üblicherweise geklebt, geschweißt oder genietet, um den fertigen Rotor zu bilden.

- Segmentierte Laminierungen:Für spezielle Rotorgeometrien werden segmentierte Lamellen verwendet. Dabei handelt es sich um kundenspezifisch gefertigte Lamellen, die eine größere Flexibilität bei der Rotorkonstruktion ermöglichen, insbesondere hinsichtlich der Schlitzgestaltung und -form.

- Präzisionsfertigung:Rotorkerne für Hochleistungs-Servomotoren erfordern höchste Präzision im Fertigungsprozess, einschließlich Auswuchten, Bearbeiten und Testen. Insbesondere Hochgeschwindigkeitsmotoren benötigen eine sorgfältige Fertigung, um sicherzustellen, dass der Rotor auch unter dynamischen Belastungen ausgewuchtet bleibt.

Vor- und Nachteile der einzelnen Typen

| Rotorkerntyp | Vorteile | Nachteile |

| Standard-Silizium-Stahl-Laminate | Kostengünstig und zuverlässig für allgemeine Anwendungen | Geringere magnetische Flussdichte, höhere Verluste |

| Hochleistungslegierungen (Ni-Fe, Co-Fe) | Höhere Flussdichte, besserer Wirkungsgrad bei hohen Geschwindigkeiten | Höhere Kosten, komplexere Fertigung |

| Glatte Rotorkerne | Reduziertes Rastmoment, reibungsloserer Betrieb | Die optimale Drehmomentdichte wird möglicherweise nicht erreicht. |

| Geschlitzte Rotorkerne | Höheres Drehmoment, gut für viele Anwendungen | Kann Rastmoment und Geräusche verursachen |

| Innenrotor-Designs | Kompakte, hohe Leistungsfähigkeit | Geringere Drehmomentdichte bei niedrigen Drehzahlen |

| Außenrotor-Designs | Hohes Drehmoment, bessere Wärmeableitung | Größer, höhere Trägheit, mehr Gewicht |

Abstimmung des Rotorkerntyps auf die Anwendungsanforderungen

Servomotoren werden in einer Vielzahl von Anwendungen eingesetzt, die jeweils spezifische Anforderungen an Drehzahl, Drehmoment und Präzision stellen. Die Wahl des richtigen Rotorkerns ist entscheidend für eine optimale Leistung.

- Hochdynamische Robotik:Rotorkerne mit geringer Massenträgheit eignen sich ideal für die Robotik, da sie schnelles Beschleunigen und Abbremsen ermöglichen. Diese Rotoren werden häufig aus Hochleistungslegierungen gefertigt, um minimale Verluste und ein hohes Drehmoment bei niedrigen Drehzahlen zu gewährleisten.

- CNC-Werkzeugmaschinen / Industrielle Automatisierung:Für allgemeine industrielle Anwendungen können Standard-Rotorkerne aus Siliziumstahl ausreichend sein. Diese Kerne bieten ein ausgewogenes Verhältnis von Kosteneffizienz und Leistung und eignen sich für mittlere Drehzahlen und Lasten.

- Direktantrieb-Präzisionsmotoren:Für Anwendungen, die eine extrem präzise Steuerung erfordern, wie beispielsweise Direktantriebssysteme, können Außenläufermotoren eingesetzt werden. Diese Bauarten ermöglichen einen größeren Rotordurchmesser, was zu einem höheren Drehmoment bei niedrigen Drehzahlen führt.

- Kostensensible oder universelle Servomotoren:Wenn die Kosten eine wichtige Rolle spielen, bieten Silizium-Stahl-Laminatkerne eine zuverlässige und kostengünstige Option, ohne dass dabei zu viele Leistungseinbußen hingenommen werden müssen.

| Anwendung | Empfohlener Rotorkerntyp | Begründung |

| Hochdynamische Robotik | Rotorkerne aus trägheitsarmer, hochleistungsfähiger Legierung | Schnelle Beschleunigung, hohes Drehmoment bei niedrigen Drehzahlen |

| CNC-Werkzeugmaschinen | Standard-Rotorkerne aus Siliziumstahl | Zuverlässig, kostengünstig, moderate Leistung |

| Direktantriebspräzision | Außenrotor-Design mit hoher Flussdichte | Hohes Drehmoment bei niedrigen Drehzahlen, präzise Steuerung |

| Kostensensible Anwendungen | Standard-Rotorkerne aus Siliziumstahl | Ausgewogene Leistung zu niedrigen Kosten |

Konstruktions- und Fertigungsüberlegungen für Rotorkerne

Für Rotor- und Statorhersteller ist das Verständnis der Optimierung des Rotorkerndesigns entscheidend für die Entwicklung leistungsstarker Lösungen. Wichtige Aspekte sind:

- Materialauswahl:Die Wahl zwischen Siliziumstahl-Laminaten und Hochleistungslegierungen hängt von den Anforderungen der Anwendung an Flussdichte, Geschwindigkeit und Präzision ab.

- Laminierungsdicke und Stapelhöhe:Dickere Laminate reduzieren die Kernverluste, erhöhen aber das Gewicht. Um die gewünschten Leistungseigenschaften zu erzielen, müssen Laminathöhe und -dicke aufeinander abgestimmt sein.

- Rotorgeometrie und Nutendesign:Die Geometrie der Rotornuten beeinflusst das Drehmoment, den Wirkungsgrad und die thermische Leistung des Kerns. Eine sorgfältige Konstruktion ist erforderlich, um Verluste zu minimieren und gleichzeitig die Leistung aufrechtzuerhalten.

- Testen und Balancing:Um Vibrationen zu vermeiden, die zu Verschleiß und Ausfällen führen könnten, müssen Rotorkerne sorgfältig ausgewuchtet werden.

- Wärmemanagement:Eine effiziente Wärmeableitung ist notwendig, um Überhitzung zu vermeiden. Rotorkerne mit besserem Wärmemanagement arbeiten in Umgebungen mit hoher Belastung länger und zuverlässiger.

Fallstudien

Um die Bedeutung der Rotorkernauswahl weiter zu verdeutlichen, betrachten Sie die folgenden Fallstudien:

- Upgrade des Servomotors für Roboterarme:Der Servomotor eines Roboterarms wurde von einem Standardrotorkern aus Siliziumstahl auf einen Rotorkern aus einer Hochleistungslegierung aufgerüstet. Die neue Rotorkonstruktion reduzierte Gewicht und Trägheit und ermöglichte so eine schnellere Beschleunigung und präzisere Bewegungen.

- CNC-Motorenkonstruktion:Für eine CNC-Maschine wurde ein kostengünstiger Rotor aus Siliziumstahl gewählt. Dieser Rotor bot ein gutes Verhältnis zwischen Kosten und Leistung und bewältigte die moderaten Drehzahlen und hohen Drehmomentanforderungen der Maschine.