Bei Stromausfällen an kritischen Standorten müssen Notstromaggregate schnell anlaufen, sich rasch stabilisieren und auch schwierige Lastwechsel bewältigen. Ihre Leistungsfähigkeit hängt maßgeblich von Stator und Rotor – dem Kern der Maschine – ab, deren Konstruktion und Zusammenspiel das Verhalten im realen Betrieb bestimmen.

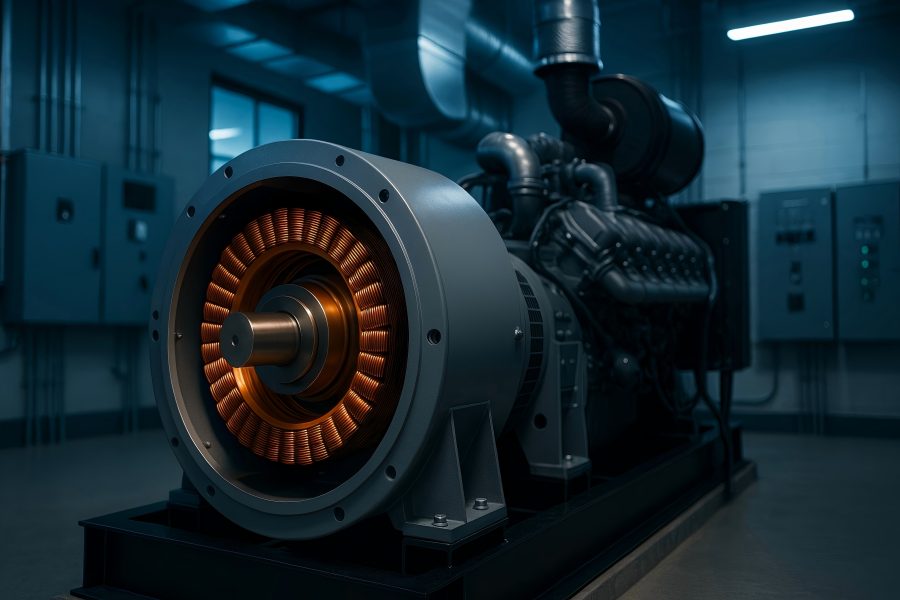

Wo Statoren und Rotoren in einem Notstromaggregat eingebaut werden

Ein typisches Notstromaggregat kombiniert einen Antriebsmotor (Diesel- oder Gasmotor) mit einem Synchrongenerator. Der Stator ist der stationäre Eisenkern mit dreiphasigen Ankerwicklungen, in dem der nutzbare Wechselstrom erzeugt wird. Der Rotor ist die rotierende Magnetfeldquelle, die vom Motor über eine flexible Kupplung angetrieben wird.

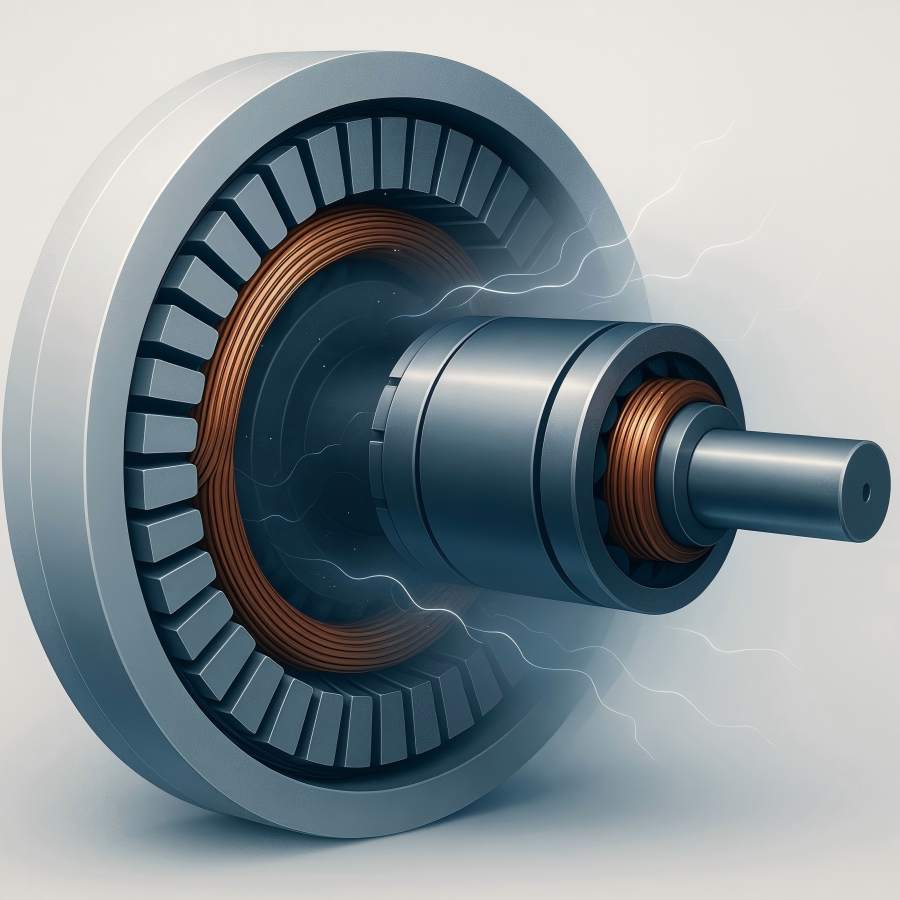

Stator

Laminierter Stahlkern mit gleichmäßig verteilten Nuten zur Aufnahme der Kupferankerwicklungen. LaminierungenReduzierung von Wirbelstromverlusten; die Wicklungsanordnung (Teilung, Verteilung, Spulenspannweite) beeinflusst die Wellenformqualität und die Spannungsregelung.

Die Aufgabe des Stators besteht darin, das bewegte Feld des Rotors in eine Ausgangsspannung umzuwandeln und die Wärme sicher abzuleiten.

Rotor

Bei Notstromaggregaten besteht der Rotor üblicherweise aus einem gewickelten Feld (Elektromagnet), der von einem Erregersystem gespeist wird. Eine kleinere Untergruppe verwendet Permanentmagnet-Synchrongeneratoren (PMSGs) für die Hauptmaschine oder für die Hilfserregung.

Rotorgeometrie (zylindrische „Turbo“-Bauweise vs. ausgeprägte Pole), Feldstromfähigkeit und Trägheit beeinflussen direkt das Einschwingverhalten, die Anlaufleistung des Motors (kVA) und die Stabilität unter Lastsprüngen.

Zusammen, Generatorstatoren und -rotorenSie sind die Maschine. Alle Regelalgorithmen, Regler und AVRs der Welt können eine schlecht gewählte Kerngeometrie, eine geringe Erregerreserve oder einen unzureichenden thermischen Spielraum nicht kompensieren.

Erregung und Spannungsregelung

Die Erregung erzeugt das Magnetfeld des Rotors. Bei bürstenlosen Notstromgeneratoren ist folgender Aufbau üblich:

- Ein Permanentmagnetgenerator (PMG) auf derselben Welle erzeugt eine kleine, steife Wechselstromquelle.

- Ein AVR (automatischer Spannungsregler) gleichrichtet und moduliert die PMG-Leistung, um den Erregerstator zu speisen.

- Der Erregerrotor erzeugt Wechselstrom, der durch eine rotierende Diodenbrücke (am Hauptrotor montiert) gleichgerichtet wird, um dem Hauptrotor einen Gleichstrom-Feldstrom zuzuführen.

- Das Magnetfeld des Hauptrotors schneidet den Hauptstator und erzeugt so die Ausgangsspannung des Generators.

Diese Schaltungsfolge „PMG → AVR → Erreger → Drehgleichrichter → Hauptrotor → Hauptstator“ ist für die Zuverlässigkeit entscheidend. Dank der starken Unterstützung durch das PMG bleibt die Erregung des Generators auch bei tiefen Spannungseinbrüchen (z. B. beim Anlaufstrom des Motors) erhalten, was ein besseres Überbrückungsverhalten, eine schnellere Wiederherstellung und einen höheren Kurzschlussstrom ermöglicht.

Bei einigen Konstruktionen werden Hilfswicklungen (AREP-Bauweise) anstelle eines PMG verwendet; in beiden Fällen bestimmen die Feldstärke des Rotors und die CAR (Kompensation und Reaktion) des Systems, wie gut der Stator die Spannung bei nichtlinearen oder sprunghaften Lasten hält.

Wichtigste Erkenntnis:Der Rotor ermöglicht eine steuerbare Magnetisierung; der Stator ist das Arbeitstier, das die Stromversorgung des Busses übernimmt. Ihr Zusammenspiel – vermittelt durch den AVR – bestimmt die Spannungsstabilität und das dynamische Verhalten.

Spannung und Frequenz unter Stufenlasten

Notstromsysteme sind abrupten Spannungsspitzen ausgesetzt: USV-Gleichrichter, Motoren von Kältemaschinen und Feuerlöschpumpen, Aufzugsstarts, MRT-Stromversorgungen. Zwei Parameter bestimmen die Reaktion maßgeblich:

- Spannungseinbruch und -wiederherstellung:wird im Wesentlichen durch das Synchron-/Reaktanzprofil und die Erregerreserve des Generators bestimmt.

- Frequenzabfall und Erholung:bestimmt durch die Leistung des Motorreglers und das Massenträgheitsmoment.

Der StatorwicklungDie elektrische Steifigkeit wird durch die Auslegung (Pitch, Verteilungsfaktor, Streureaktanz) und die Rotorauslegung (Feldstromobergrenze, Dämpfungskreise, transiente und subtransiente Reaktanz) bestimmt.

Niedrige subtransiente Reaktanz X‘ ‚D(typ. 8–15 %) führt im Allgemeinen zu einer besseren Anlaufspannung des Motors, aber zu höheren Fehlerströmen; höhere X‘ ‚DDies mildert Fehler, erhöht aber die Einschaltstromspitzen. Konstrukteure gleichen dies durch die Wahl der Rotorgeometrie, der Wicklungsteilung (oft 2/3-Teilung zur Reduzierung der 3. Harmonischen) und der Dämpferstäbe zur Stabilisierung der Schwingungen aus.

In der Praxis:Ein optimal abgestimmter Generator kann eine Laständerung von 30–40 % verkraften, wobei sich die Spannung innerhalb weniger hundert Millisekunden auf ±10 % und innerhalb von 1–2 Sekunden auf ±5 % erholt, vorausgesetzt, der Drehzahlregler des Motors regelt die Frequenz in einem ähnlichen Zeitraum. Diese Werte hängen von der Generatorgröße, der AVR-Abstimmung (Spannungs-/Frequenzanstieg, Spannungsabfall/Spannungsmessung) und den genauen Stator-/Rotorparametern ab.

Kurzschlussverhalten und selektive Koordination

Leistungsschalter müssen bei Fehlern schnell und gezielt auslösen – selbst wenn die Fehlerquelle ein Generator mit begrenzter Kurzschlussfestigkeit ist. Hierbei bestimmen das Magnetsystem des Rotors und die Streuung des Stators das Fehlerprofil:

- Der subtransiente Strom (erste Zyklen) kann bei Erregerwicklungsmaschinen mit starker Erregung 3–6 pu des Nennstroms betragen. Er klingt innerhalb von zehn bis hundert Millisekunden auf transiente und dann auf stationäre Werte ab, während sich das Rotorfeld und die AVR-Dynamik stabilisieren.

- Ein robuster, PMG-erregter Generator kann einen höheren Dauerfehlerstrom aufrechterhalten als selbsterregte Typen und unterstützt so den Betrieb des nachgeschalteten Leistungsschalters.

- Zu hoch X′′d(d. h. ein „weicher“ Generator) kann Schutzvorrichtungen unterversorgen; zu niedriger X′′Derhöht die mechanische/elektromagnetische Belastung und erfordert eine sorgfältige Abstimmung.

Leistungskennlinien, Erdschlussschutzsysteme und die Umschaltlogik von ATS/SSS sollten anhand der spezifischen Kennlinien des Generators überprüft werden.D, X‘D, X“D,und Zeitkonstanten. Diese Konstanten sind die charakteristischen Merkmale der magnetischen Konstruktion von Stator und Rotor.

Motorstart: Warum die Lichtmaschinenkonstruktion oft wichtiger ist als die Motordimensionierung.

Das Anlaufen großer Induktionsmotoren (z. B. 50–400 PS starker Feuerlöschpumpen oder Kältemaschinen) mit Generatorstrom ist eine klassische Herausforderung. Der Generator muss eine hohe Anlaufleistung (kVA) bei gleichzeitig tolerierbarem Spannungsabfall liefern, damit das Drehmoment nicht abbricht. Worauf es ankommt:

- Subtransiente Reaktanz X“DNiedrigere Werte sind besser für die Unterstützung bei Einschaltspannungen.

- Erregerreserve: Der Rotor benötigt Spielraum, um den Feldstrom während des Einschaltvorgangs zu treiben.

- Wicklungsteilung und -verteilung: beeinflussen die Wellenform bei Sättigung; 2/3 Teilung reduziert die Dreifachharmonischen, die mit dem Motordrehmoment interagieren.

- Trägheit: Ein schwererer Rotor kann die Frequenzstabilität beim Start verbessern und so das Motorschwungrad ergänzen.

Sanftanlaufgeräte oder Frequenzumrichter reduzieren den Einschaltstrom, können aber Oberschwingungen verursachen (siehe nächster Abschnitt). In vielen Fällen ist die Wahl eines Generators mit höherer Anlaufleistung (manchmal auch als kVA angegeben oder mit Angaben wie „300 % Kurzschlussleistung für 10 s“ beworben) effektiver als die einfache Überdimensionierung des Motors. Die Fähigkeit des Rotors, hohe Feldstärken aufzunehmen, und die Streureaktanz des Stators sind hierfür entscheidend.

Sanftanlaufgeräte oder Frequenzumrichter reduzieren den Einschaltstrom, können aber Oberschwingungen verursachen (siehe nächster Abschnitt). In vielen Fällen ist die Wahl eines Generators mit höherer Anlaufleistung (manchmal auch als kVA angegeben oder mit Angaben wie „300 % Kurzschlussleistung für 10 s“ beworben) effektiver als die einfache Überdimensionierung des Motors. Die Fähigkeit des Rotors, hohe Feldstärken aufzunehmen, und die Streureaktanz des Stators sind hierfür entscheidend.

Oberschwingungen und nichtlineare Lasten: USV-Anlagen, Frequenzumrichter und Gleichrichter

Notstromsysteme versorgen zunehmend nichtlineare Lasten: 6- oder 12-Puls-USV-Gleichrichter, Frequenzumrichter für HLK-Anlagen, LED-Beleuchtungstreiber und Schaltnetzteile. Diese ziehen Spitzenströme mit hohem Anteil an Oberschwingungen der 5., 7., 11. und 13. Ordnung sowie verdreifachten Komponenten. Auswirkungen auf den Generator:

- Erwärmung: Es fließen harmonische Ströme im Statorkupfer und -eisen (zusätzliche Wirbel- und Hystereseverluste) und induzieren über negative Sequenzkomponenten zusätzliche Verluste im Rotor.

- Spannungsverzerrung: Die interne Impedanz des Generators steigt mit der Ordnung der Oberschwingungen, sodass selbst moderate Oberschwingungsströme bei einer „weichen“ Quelle zu einem signifikanten THDv an den Klemmen führen können.

- Abhilfemaßnahmen: Wählen Sie eine Statorwicklung mit 2/3-Teilung, um die Oberschwingungsspannung 3 zu unterdrücken; spezifizieren Sie Generatoren mit niedrigerer Subtransientenreaktanz; verwenden Sie 12-Puls- oder aktive Front-End-USV; fügen Sie gegebenenfalls Oberschwingungsfilter hinzu.

Faustregel: Übersteigt die gesamte nichtlineare Last ca. 30–40 % der Generatorleistung bei einem THDi-Wert > 25–30 %, sollte ein speziell für Oberschwingungsbelastung ausgelegter Generator (mit zusätzlichem Eisen- und Kupferanteil sowie erhöhter thermischer Reserve) gewählt werden. Auch hier spielen Stator und Rotor eine Rolle: Kupferquerschnitt, Blechflussdichte, Belüftung und die Details der Rotordämpfer beeinflussen das Verhalten der Maschine.

Wärmeklasse, Isolations- und Belastbarkeitswerte

Thermische Belastung ist der stille Killer. Notstromaggregate laufen zwar selten, aber wenn sie anlaufen, können die Umgebungsbedingungen extrem sein (Hitzewellen, überhitzte Generatorräume, Staub). Wählen Sie Stator- und Rotorisolationssysteme mit ausreichendem Spielraum.

- Die Isolationsklassen sind üblicherweise F (155 °C) oder H (180 °C). Die Temperaturerhöhung sollte auf den vom Hersteller angegebenen Wert für die gewählte Klasse begrenzt werden (z. B. ein System der Klasse F mit einer Temperaturerhöhung der Klasse B für eine längere Lebensdauer).

- Kühlung: TEWAC- oder selbstbelüftete Maschinen müssen den Luftstrom auch bei Teillast während des Hochfahrens und Abkühlens aufrechterhalten; sorgen Sie für freie Kanäle und saubere Filter.

- Feuchtigkeit und Kontamination: Tropentauglicher Lack, VPI-Imprägnierung und Raumheizungen reduzieren das Eindringen von Feuchtigkeit und das Risiko von Teilentladungen.

Die Betriebsarten von Notstromaggregaten (z. B. Dauerbetrieb, Primärbetrieb, Standby) bedingen unterschiedliche thermische Anforderungen. Im Standby-Betrieb (Notstromversorgung) werden Generatoren häufig für kurze, hohe Lastspitzen und die Wiederherstellung nach Lastsprüngen ausgelegt, anstatt für maximale Effizienz im 24/7-Betrieb. Eine konservative Dimensionierung hinsichtlich der Temperaturerhöhung verlängert die Lebensdauer – insbesondere der Statorwicklungen.

Mechanische Integrität: Vibrationen, Auswuchtung und Lager

Eine zuverlässige Notstromversorgung hängt sowohl vom mechanischen als auch vom elektrischen Zustand ab:

- Gleichgewicht:Rotoren werden üblicherweise nach strengen Gütenormen (z. B. ISO 21940 G2.5) ausgewuchtet. Unwucht oder Fehlausrichtung der Kupplung führen zu Lagerverschleiß, Wellenreibung und schließlich zu Wicklungsschäden durch Vibrationen.

- Lager:Die meisten Generatoren verwenden Wälzlager; dabei sind die Verträglichkeit der Schmierfette, die Nachschmierintervalle und die Vermeidung von Verunreinigungen wichtig. Bei größeren Baugrößen kommen bei einigen Konstruktionen Gleitlager zum Einsatz.

- Torsionswechselwirkung:Das Motor-Generator-Wellensystem weist Torsions-Eigenfrequenzen auf. Das Trägheitsmoment des Rotors und die Zündfolge des Motors müssen im gesamten Betriebsbereich, insbesondere beim Anfahren/Stoppen und bei Lastwechseln, kritische Werte vermeiden.

Mechanische Belastungen äußern sich oft zuerst durch Vibrationsalarme oder steigende Lagertemperaturen – erkennen Sie diese frühzeitig, um sowohl Stator als auch Rotor vor Folgeschäden zu schützen.

Schutz und Überwachung

Notstromaggregate beinhalten Schutzmechanismen, die reale Ausfallarten widerspiegeln:

- Über-/Unterspannung und Frequenz:Lasten schützen und Übertragungslogik steuern; der AVR begrenzt das Feld, aber Relais auf Systemebene gewährleisten die Koordination.

- Rückwärtsstrom/Motorbetrieb:Um Motorschäden zu vermeiden, falls Strom in den Generator fließt (z. B. nach einem Kraftstoffausfall).

- Überstrom/Erdschluss:Abstimmung mit nachgeschalteten Leistungsschaltern; Rest- oder Nullfolge-Stromwandler erkennen Stator-Erdfehler frühzeitig.

- Diodenfehlererkennung:Rotierende Gleichrichterdioden können einen Kurzschluss oder eine Unterbrechung aufweisen; spezielle Überwachungs- oder Temperatursensoren verhindern eine Kettenreaktion von Schäden am Rotorfeld.

- Temperatursensoren:In den Statornuten und an den Lagern eingebettete Widerstandsthermometer oder Thermistoren erkennen Hotspots lange bevor die Isolierung beeinträchtigt wird.

In modernen Systemen speisen diese Eingangsdaten vorausschauende Wartungsprogramme, die den Isolationswiderstand, die Schwingungsspektren und die Temperaturgradienten überwachen.

Inbetriebnahme und regelmäßige Prüfung

Eine ordnungsgemäße Inbetriebnahme und regelmäßige Tests bestätigen den Zustand von Stator/Rotor und die AVR-Abstimmung:

- Isolationswiderstand (IR) und Polarisationsindex (PI):Ausgangswert nach der Installation; Trend im Zeitverlauf zur Erkennung von Feuchtigkeit oder Verunreinigungen.

- Stoß- und Hypotox-Tests (soweit zutreffend):Prüfen Sie die Wicklungs- und Erdungsisolierung bei neu gewickelten oder verdächtigen Einheiten.

- Schwingungsanalyse:Erstellung spektraler Fingerabdrücke zur Erkennung von Peilungs- oder mechanischen Problemen.

- Lastbanktests:Stufenweise Belastung (z. B. in 25%-Schritten) zur Überprüfung der Spannungs- und Frequenzwiederherstellung; Dauerläufe zur Erreichung des vollständigen thermischen Gleichgewichts.

- Kurzschluss-/Fehlertests (kontrolliert):Koordinierungsannahmen und AVR-Verhalten bestätigen (gemäß Herstellerangaben).

Umwelthärtung

Notstromaggregate befinden sich dort, wo die kritischen Lasten vorhanden sind – nicht immer unter perfekten Bedingungen:

- Salznebel / Küste:Edelstahlkomponenten, verbesserte Beschichtungssysteme und abgedichtete Anschlusskästen schützen den Stator und die rotierenden Dioden.

- Staubige Industrie:Eine bessere Filterung, druckbeaufschlagte Gehäuse und häufige Reinigung verhindern Abrieb der Isolierung und Verstopfungen der Kühlwege.

- Höhe:Eine geringere Luftdichte verringert die Kühlleistung; um den gleichen Temperaturanstieg zu erzielen, sollte die Leistung reduziert oder ein größeres Gehäuse gewählt werden.

- Hohe Umgebungstemperatur:Prüfen Sie, ob Lüfter, Kanäle und Raumluftaustausch den Kühlbedarf des Generators decken; erwägen Sie gegebenenfalls eine Aufwertung der Lack- und Harzklasse.

Häufige Fehlerarten und wie Konstruktionsentscheidungen diese verhindern

Isolationsfehler der Statorwicklung

- Ursachen:Temperaturwechsel, Verunreinigungen, Vibrationen.

- Verhütung:konservativer Temperaturanstieg, VPI-Imprägnierung, massive Schlitzkeile, Reinluftwege, eingebettete RTDs.

Rotorfeldwicklungs- oder Diodenausfall

- Ursachen:Übererregung, thermisches Durchgehen, Spannungsspitzen und mechanische Lockerung.

- Verhütung:ausreichende Wärmeableitung, Diodenüberwachung, gut abgestimmter AVR mit V/Hz-Begrenzung, sichere Wicklungshalterungen.

Lagerausfall

- Ursachen:Verunreinigungen, falsche Schmierung, elektrische Riffelung (selten bei bürstenlosen Motoren, aber möglich bei Oberschwingungen).

- Verhütung:Richtiges Fett (Art und Intervall), Abschirmungen, gegebenenfalls Erdung und Ausrichtungsprüfungen.

durch Vibrationen verursachte Schäden

- Ursachen:Ungleichgewicht, Fehlausrichtung, Resonanz.

- Verhütung:Präzisionsauswuchtung, Torsionsanalyse, Trendanalyse periodischer Schwingungen.

Eine robuste Statornutunterstützung, sorgfältig abgestützte Rotorwicklungen und eine Qualitätskontrolle der Blechpakete reduzieren diese Risiken drastisch.

Steuerungsnuancen, die von der Maschine abhängen

- V/Hz-Begrenzung:Beim Beschleunigen des Motors sollte der AVR das Feld begrenzen, um einen Überfluss des Statoreisens bei niedrigen Frequenzen zu verhindern.

- Reaktive Absenkkompensation:Bei parallelgeschalteten Gruppen wird durch die Kompensation von Spannungsabfall oder Querstrom die Blindleistungsverteilung sichergestellt; dies wirkt sich auf die Magnetisierungskurve des Rotors aus.

- Sensorik:Dreiphasige RMS-Mess-AVRs kommen mit Verzerrungen besser zurecht als einphasige Mess-AVRs; eine bessere Messung schützt das Statorkupfer vor ungleichmäßiger Phasenbelastung unter nichtlinearen Bedingungen.

Hierbei handelt es sich um Software- (Steuerungs-)Entscheidungen, die auf Hardware- (Maschinen-)Gegebenheiten beruhen.