Das Stapeln der Motorbleche ist ein entscheidender Prozess bei der Herstellung von Elektromotoren und Generatoren, der sich direkt auf Wirkungsgrad, magnetische Leistung, mechanische Festigkeit und Produktionskosten auswirkt.

Ob Ihre Anwendung sich auf hocheffiziente Elektromotoren für Fahrzeuge oder robuste Industrieantriebe konzentriert, die Wahl der richtigen Stapelmethode kann über Erfolg oder Misserfolg der Leistungsziele entscheiden.

Eine Vergleichstabelle

| Stapelmethode | Kernfokus | Am besten geeignet für |

| Klebstoffdosierung in der Form | Klebeverbindung | Hochpräzise und verlustarme Kerne |

| Klebstoffauftrag außerhalb der Form | Flexible Klebstoffapplikation | Klein- bis Mittelserienfertigung |

| Progressive Mold Selbstverriegelung | Mechanische Verriegelung | Hohes Volumen, hoher Durchsatz |

| Verbundform Einzelstempel Selbstverriegelung | Kombiniertes Stapeln und Formen | Leitungen mit extrem hohem Volumen |

| Nietstapelung | Mechanisches Befestigungselement | Einfache, robuste Motoren |

| Schweißstapelung | Metallurgische Bindung | Hochbelastete, hochtourige Motoren |

| Selbstklebende Stapelung | Vorbeschichtete Klebeschichten | Kompakt- und Mittelmotoren |

| Bolzenstapelung | Umkehrbare Klemmung | Prototyping & Testen |

| Schnallen-/Klemmstapelung | Äußerer mechanischer Druck | Temporäre Versammlungsräume und Labore |

| Al-Guss/Cu-Guss-Stapelung | Metallverkapselung | Rotoren und integrierte Gusskerne |

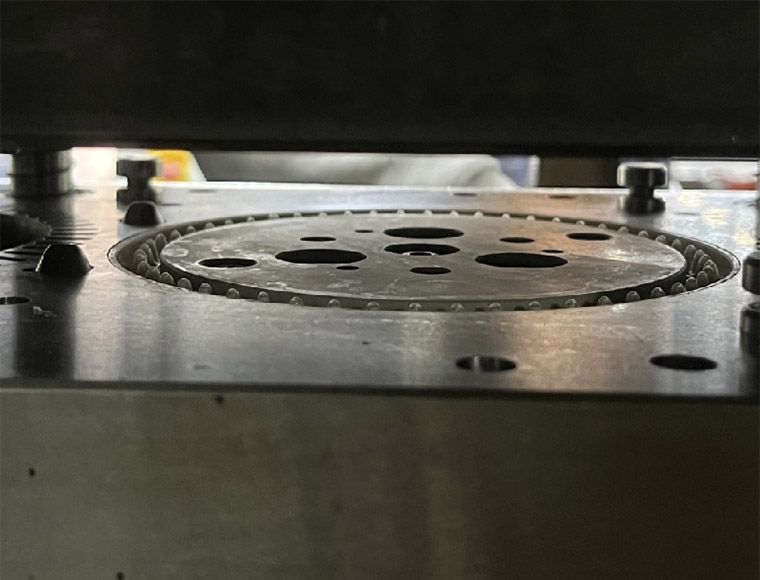

Klebstoffdosierung im Spritzgussverfahren

Die In-Mold-Klebstoffdosierung bringt den Klebstoff während der Montage direkt im Inneren der Stapelform auf. MotorblecheBeim Einbringen in die Form sorgt kontrollierter Druck für eine gleichmäßige Verbindung und damit für eine präzise Stapelgeometrie, die für hocheffiziente, verlustarme Motorkerne geeignet ist.

Die Klebstoffdosierung im Spritzgussverfahren findet häufig Anwendung in hochwertigen Motorenfertigungen. Gleichmäßiger Klebstoffauftrag und kontrollierte Kompression tragen dazu bei, Flussmittelunregelmäßigkeiten und Geräusche zu minimieren.

| Vorteile | Nachteile |

| Hervorragende Stapelausrichtung | Höhere Kosten für Formen und Ausrüstung |

| Reduzierter Kernverlust | Erfordert eine präzise Klebstoffkontrolle |

| Bessere mechanische Stabilität | Längerer Einrichtungs- und Wartungsaufwand |

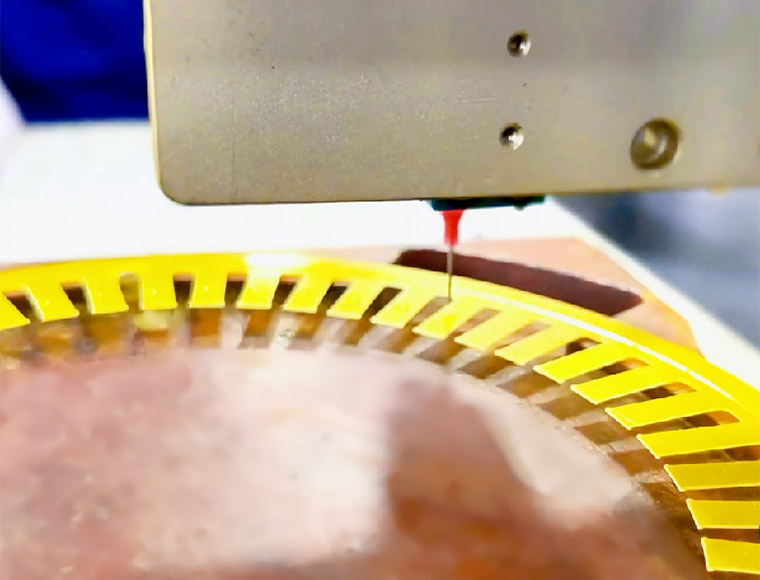

Klebstoffauftrag außerhalb der Form

Beim Klebstoffauftrag außerhalb der Form wird der Klebstoff vor dem Stapeln und Verpressen auf die Laminate außerhalb der Form aufgetragen. Dieses Verfahren bietet Flexibilität hinsichtlich Klebstoffart und -menge, stellt jedoch höhere Anforderungen an die Fachkenntnisse des Bedieners und die Handhabung.

Dieses Verfahren wird häufig in der Kleinserienfertigung oder bei Mischproduktlinien eingesetzt. Es ist weniger kapitalintensiv als In-Mold-Systeme, erfordert jedoch eine Qualitätskontrolle, um die Ausrichtung und Klebstoffverteilung sicherzustellen.

| Vorteile | Nachteile |

| Auswahl an flexiblen Klebstoffen | Geringere Ausrichtungsgenauigkeit als bei der In-Mold-Herstellung |

| Einfachere Wartung | Längere Zykluszeit |

| Geringere Werkzeugkosten | Mögliche Unstimmigkeiten im Klebstoff |

Progressive Form Selbstverriegelndes Stapeln

Die progressive Form mit selbstverriegelnder Stapelung verbindet die Laminate mittels einer progressiven Matrize miteinander, wodurch der Einsatz von Klebstoffen oder Befestigungsmitteln entfällt.

Dieses Verfahren eignet sich hervorragend für die Serienfertigung mit standardisierten Teilen. Integrierte Verriegelungsmechanismen gewährleisten mechanische Stabilität ohne zusätzliches Material und reduzieren so Zykluszeiten und Arbeitskosten.

| Vorteile | Nachteile |

| Sehr hoher Durchsatz | Die ineinandergreifende Konstruktion begrenzt die Geometrie |

| Es werden keine Klebstoffe benötigt | Hochpräzisionswerkzeuge erforderlich |

| Zuverlässige Stapelqualität | teure Werkzeugentwicklung |

Verbundform Einzelstempel Selbstverriegelnde Stapelung

Mit dem Verbundwerkzeug und einem einzigen Stempel erfolgen Stanz-, Umform- und Stapelvorgänge gleichzeitig. Dieses Verfahren minimiert die Handhabungsschritte und maximiert die Effizienz.

Das Verfahren eignet sich ideal für die Herstellung von Motorkernen in extrem hohen Stückzahlen und führt zu einem der schnellsten verfügbaren Stapelprozesse, allerdings ist die Werkzeugkomplexität beträchtlich.

| Vorteile | Nachteile |

| Extrem hohe Produktionseffizienz | Sehr hohe Werkzeugkosten |

| Minimale Handhabungsfehler | Begrenzte Gestaltungsflexibilität |

| Hohe Stapelkonsistenz | Lange Vorlaufzeit für die Formenentwicklung |

Nietenstapelung

Beim Nietstapeln werden die Laminatschichten an vorgestanzten Löchern ausgerichtet und mit Nieten fixiert, die sich verformen und so den Stapel zusammenhalten. Es handelt sich um eine traditionelle mechanische Befestigungsmethode.

Obwohl die Nietstapelung bei hocheffizienten Konstruktionen weniger verbreitet ist, findet sie immer noch Anwendung bei herkömmlichen Industriemotoren, bei denen eine robuste Bauweise wichtiger ist als die Anforderungen an Spitzenleistung.

| Vorteile | Nachteile |

| Einfach und zuverlässig | Fügt dem Rumpf Gewicht hinzu. |

| niedrige Werkzeugkosten im Vorfeld | Kann den Kernverlust erhöhen |

| Gute mechanische Festigkeit | Potenzial für Vibrationen und Lärm |

Schweißstapelung

Beim Schweißstapeln werden Laminate mittels Verfahren wie Widerstandsschweißen oder Laserschweißen verbunden. Ohne zusätzliche Klebstoffe oder mechanische Verbindungselemente verschmelzen die Schweißpunkte die Laminate zu einem zusammenhängenden Kern.

Geschweißte Stapel sind in Hochgeschwindigkeits- und Hochbeanspruchungsanwendungen wie beispielsweise in schweren Industrieantrieben weit verbreitet. Insbesondere das Laserschweißen ermöglicht ein präzises Wärmemanagement, wodurch magnetische Degradation und Verformung reduziert werden.

| Vorteile | Nachteile |

| Starke mechanische Verbindung | Hitze kann Laminate verformen |

| Keine zusätzlichen Komponenten | Schweißgeräte sind teuer. |

| Gut geeignet für den Einsatz unter hoher Belastung | Präzise Prozesssteuerung erforderlich |

Selbstklebendes Stapeln

Selbstklebende Stapelfolien verwenden vorbeschichtete Laminate mit einem Klebstoff, der durch Hitze oder Druck aktiviert wird. Dadurch entfällt die Notwendigkeit separater Klebstoffdosiersysteme und das Stapeln wird vereinfacht.

Die selbstklebende Stapeltechnik, die häufig bei kompakten Motoren und Motoren für Endverbraucher eingesetzt wird, reduziert den Montageaufwand. Sie eignet sich für Motoren mit mittlerer Leistung, bei denen wenige Montageschritte und Sauberkeit Priorität haben.

| Vorteile | Nachteile |

| Sauberer und vereinfachter Prozess | Klebstoff begrenzt die Verwendung bei hohen Temperaturen |

| Gleichmäßige Haftung | Alterungsrisiko des Klebstoffs |

| Geringere Gerätekosten | Geringere mechanische Festigkeit als beim Schweißen |

Bolzenstapelung

Die Bolzenverbindung fixiert die Laminatschichten mittels Schrauben und Muttern durch fluchtende Bohrungen. Diese Methode ermöglicht das Demontieren der Stapel – ein Vorteil bei Prototypen und Testumgebungen.

Die Bolzenstapelung bietet Flexibilität und Wartungsfreundlichkeit, wird aber aufgrund des hohen Arbeitsaufwands und der geringeren magnetischen Leistung im Vergleich zu geklebten oder geschweißten Stapeln selten in der Massenproduktion eingesetzt.

| Vorteile | Nachteile |

| Einfach zu montieren und zu demontieren | Fügt Gewicht und Größe hinzu. |

| Einstellbare Stapellänge | Zeitintensive Montage |

| Ideal für Forschung und Entwicklung | Schlechte magnetische Eigenschaften |

Schnallen- oder Klemmstapelung

Beim Stapeln mit Klammern oder Bändern werden Laminate mithilfe externer Klammern oder Bänder ohne Klebstoff, Schweißen oder dauerhafte Befestigungsmittel zusammengehalten. Diese Methode findet häufig Anwendung in Test-, temporären Montage- oder Laborumgebungen.

Klemmverfahren ermöglichen zwar eine schnelle Montage und Demontage, bieten aber nicht die langfristige mechanische Zuverlässigkeit, die für Serienmotoren erforderlich ist, die bei hohen Drehzahlen oder Temperaturen arbeiten.

| Vorteile | Nachteile |

| Schnelle und reversible Montage | Es kann zu ungleichmäßigem Druck kommen |

| Keine dauerhafte Verbindung erforderlich | Klemmen vergrößern die Größe und erhöhen die Kosten. |

| Wiederverwendbare Armaturen | Begrenzte Langzeitstabilität |

Al-Guss oder Cu-Guss Stapelung

Geschmolzenes Kupfer oder Aluminium wird um die LaminierungsstapelBeim Stapeln von Aluminium- oder Kupfergussteilen fixiert dieses Verfahren nicht nur die Bleche, sondern integriert in vielen Induktionsmotoren auch gleichzeitig Rotorstäbe und Endringe.

Gießverfahren sind bei der Rotorherstellung vieler Drehstrom-Induktionsmotoren unerlässlich und bieten eine hervorragende Leitfähigkeit und mechanische Festigkeit. Der Nachteil besteht im Bedarf an Temperaturkontrolle und spezieller Gießausrüstung.

| Vorteile | Nachteile |

| Extrem starke mechanische Verbindung | Hohe thermische Belastung der Laminate |

| Hervorragende elektrische Eigenschaften (Cu) | Komplexe und teure Ausrüstung |

| Integrierter Fertigungsschritt | Mögliche Verformung durch Hitze |

Die richtige Methode auswählen

Die Wahl der idealen Stapelmethode hängt von mehreren Faktoren ab:

Leistung und Effizienz

- Priorität für geringe Kernverluste:In-Mold-Kleber, progressive Selbstverriegelung, Selbstklebend

- Priorität der strukturellen Festigkeit:Schweißen, Gießen

- Ausgewogene Leistung:Ausformkleber, Verbundform-Einzelstempel

Produktionsvolumen

- Hohe Lautstärke:Folgeverbundformverfahren, Verbundformverfahren, Einzelstempel

- Mittlere Lautstärke:Klebstoff für die Formgebung innen und außen, selbstklebend

- Geringes Volumen / Forschung & Entwicklung:Bolzen, Klemmung

Kosten & Werkzeuge

- Niedrige Werkzeugkosten:Niete, Bolzen, Klemmung

- Mäßig:Ausspritzkleber, selbstklebend

- Hohe Werkzeugkosten:In-Mold-Klebeverfahren, Folgeverbund- und Mehrkomponentenformen, Gießen

Designflexibilität

- Hohe Flexibilität:Ausformen Kleben, Verschrauben, Klemmen

- Mäßig:Selbstklebend

- Eingeschränkte Flexibilität:Selbstverriegelnd und gegossen