Elektroautos revolutionieren die globale Automobilbranche, indem sie die Grenzen von Leistung, Nachhaltigkeit und Effizienz verschieben. Das Herzstück dieser Fortschritte ist der Elektromotor, bei dem präzisionsgefertigte Stator- und Rotorbleche eine entscheidende Rolle bei der Optimierung der Energieumwandlung spielen. Ihre Maßgenauigkeit ist entscheidend für die Steigerung von Motoreffizienz und Langlebigkeit.

Warum Präzisionsmessung wichtig ist

Das Herzstück eines Elektromotors besteht aus ultradünnen Siliziumstahlblechen, den sogenannten Stator- und Rotorblechen. Ihre Hauptfunktion besteht darin, den magnetischen Fluss zu lenken und zu verbessern, wodurch Energieverluste reduziert und der Gesamtwirkungsgrad erhöht werden. Höhere Betriebstemperaturen, verringerte Motorleistung und erhöhte Kernverluste können bereits durch kleinste Änderungen der Abmessungen oder Ausrichtung verursacht werden.

Hersteller müssen modernste Präzisionsmessverfahren einsetzen, um die hohen Qualitätsstandards der Elektrofahrzeugindustrie zu erfüllen. Durch den Einsatz dieser Verfahren wird sichergestellt, dass die Bleche strenge Toleranzen einhalten, ein konstantes Qualitätsniveau beibehalten und die Gesamtzuverlässigkeit von Elektrofahrzeugmotoren erhöhen.

Messtechnische Herausforderungen bei Blechpaketen für Elektrofahrzeugmotoren

Hersteller von Stator- und Rotorblechen stehen vor mehreren Herausforderungen bei der Erzielung hochpräziser Messungen:

- Dickenkonsistenz: Schwankungen in der Blechdicke können zu ungleichmäßigen Magnetfeldern und erhöhten Energieverlusten führen.

- Genauigkeit der Blechpakethöhe: Die Gesamthöhe mehrerer Blechpakete muss streng kontrolliert werden, um die Motoreffizienz zu gewährleisten.

- Nut- und Lochausrichtung: Fehlausrichtungen können die Wicklungsplatzierung beeinträchtigen und so zu Ineffizienzen und erhöhten elektromagnetischen Störungen führen.

- Oberflächenqualität: Grate, Kratzer und Verformungen können die Motormontage und -leistung beeinträchtigen.

Um diese Herausforderungen zu meistern, setzen Hersteller modernste Messtechniken ein, die Geschwindigkeit, Genauigkeit und Zuverlässigkeit vereinen.

Fortschrittliche Präzisionsmesstechniken

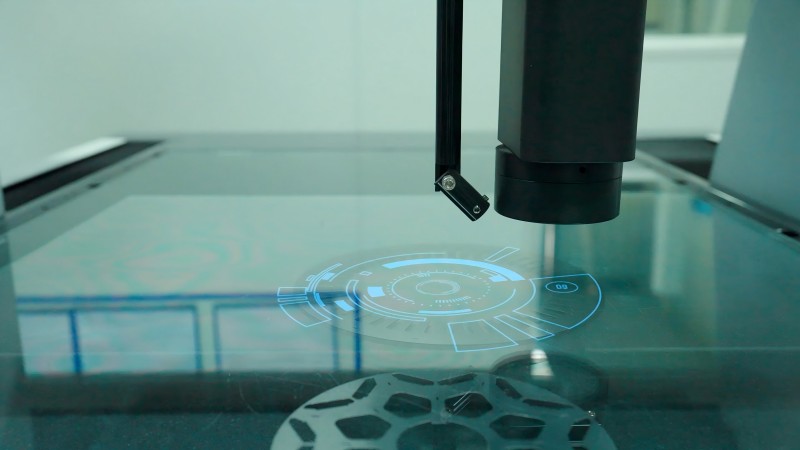

1. Koordinatenmessgeräte (KMG)

Eines der beliebtesten Instrumente zur Messung komplexer Geometrien von Blechpaketen in Elektrofahrzeugmotoren ist das Koordinatenmessgerät (KMG). Durch hochpräzise dreidimensionale Messungen garantieren sie, dass jedes Blechpaket die Konstruktionsanforderungen erfüllt.

KMG messen mit berührungslosen Laserscannern oder Tastsensoren:

- Innen- und Außendurchmesser der Blechpakete

- Positionierungsgenauigkeit von Schlitzen und Löchern

- Ebenheit und Parallelität gestapelter Blechpakete

- Höhenabweichungen des Gesamtpakets

Moderne KMG integrieren automatisierte Arbeitsabläufe, reduzieren menschliche Fehler und gewährleisten konsistente Messungen in der Großserienproduktion.

2. Laserscanning und optische Profilometrie

Die Laserscanning-Technologie hat die berührungslose Messtechnik revolutioniert. Durch die Erfassung von Millionen von Datenpunkten in Sekundenschnelle erstellen Laserscanner präzise 3D-Modelle der Blechpakete und identifizieren selbst kleinste Abweichungen.

Die optische Profilometrie, ein weiteres fortschrittliches Verfahren, bewertet die Oberflächenrauheit, erkennt Unregelmäßigkeiten und gewährleistet eine gleichmäßige Dicke. Diese Methoden sind unerlässlich für:

- Erkennung von Mikroverformungen in Blechen

- Messung der Gleichmäßigkeit von Isolierbeschichtungen

- Identifizierung von Defekten wie Graten und Kantenunregelmäßigkeiten

Die Geschwindigkeit und Genauigkeit dieser Technologien machen sie für die Echtzeit-Qualitätskontrolle in der Produktion von Elektrofahrzeugmotoren unverzichtbar.

3. Wirbelstromprüfung und Prüfung magnetischer Eigenschaften

Da Stator- und Rotorbleche die magnetische Effizienz verbessern sollen, ist die Prüfung ihrer elektrischen und magnetischen Eigenschaften von entscheidender Bedeutung. Innere Fehler und Materialunregelmäßigkeiten lassen sich mithilfe der zerstörungsfreien Wirbelstromprüfung aufspüren. Durch die Induktion eines Wechselstroms in die Bleche können folgende Fehler identifiziert werden:

- Mikrorisse und Hohlräume im Material

- Schwankungen der elektrischen Leitfähigkeit

- Inkonsistenzen in Isolierbeschichtungen

Die Prüfung magnetischer Eigenschaften hingegen bewertet Permeabilität, Kernverluste und Hystereseeigenschaften. Diese Prüfungen gewährleisten die optimale Leistung der Bleche in Hochgeschwindigkeitsmotoren von Elektrofahrzeugen und reduzieren Energieverluste und Wärmeentwicklung.

4. Röntgen- und Computertomographie (CT)

Röntgen- und CT-Scans gewinnen für die detaillierte Prüfung von Blechpaketen zunehmend an Bedeutung. Diese Verfahren ermöglichen es Ingenieuren, innere Strukturen zu analysieren, ohne die Komponenten zerlegen zu müssen. CT-Scans liefern hochauflösende Querschnittsbilder und ermöglichen die präzise Erkennung von:

- Klebekonsistenz in gestapelten Blechen

- Mikrostrukturelle Defekte, die äußerlich möglicherweise nicht sichtbar sind

- Schwankungen im Stapeldruck, die die Motorleistung beeinträchtigen können

Durch die frühzeitige Erkennung versteckter Defekte können Hersteller kostspielige Ausfälle an Elektrofahrzeugmotoren verhindern und so die langfristige Zuverlässigkeit gewährleisten.

5. Automatisierte Sichtprüfsysteme

KI-gestützte Sichtprüfsysteme haben die Qualitätskontrolle in der Blechfertigung revolutioniert. Diese Systeme analysieren Bleche in Echtzeit mithilfe von Deep-Learning-Algorithmen und hochauflösenden Kameras und erkennen:

- Nutfehlstellungen

- Oberflächendefekte wie Kratzer und Grate

- Maßabweichungen bei Tausenden von Teilen

Die schnelle Fehlererkennung durch automatisierte Sichtprüfung reduziert den Ausschuss und steigert die Produktionseffizienz. Mit der Weiterentwicklung der KI werden diese Technologien immer präziser und flexibler.

Neue Trends in der Präzisionsmessung

Der Bedarf an hochpräzisen Messungen von Blechpaketen in Elektrofahrzeugmotoren hat zur Entwicklung von Technologien der nächsten Generation geführt. Zu den wichtigsten Trends zählen:

- Inline-Messsysteme: Echtzeitüberwachung von Blechpaketen in Produktionslinien zur Fehlervermeidung vor der Montage.

- Prädiktive Analytik auf Basis künstlicher Intelligenz: Maschinelles Lernen erkennt Trends in Messdaten und antizipiert mögliche Qualitätsprobleme.

- Hybride Messverfahren: Kombination von Laser-, Koordinatenmessgeräten und Wirbelstromprüfung für eine umfassende Qualitätskontrolle.

Hersteller nutzen diese Verbesserungen, um die Motorleistung zu verbessern, die Effizienz zu steigern und Toleranzen zu verengen.

Die Zukunft der Messung in der Fertigung von Elektrofahrzeugmotoren

Mit der Weiterentwicklung von Elektrofahrzeugen werden ultrapräzise Motorkomponenten immer wichtiger. Damit Elektrofahrzeugmotoren der nächsten Generation mit maximaler Effizienz arbeiten, Kosten sparen und zuverlässig sind, sind präzise Überwachungsmethoden unerlässlich.

Durch die Integration fortschrittlicher Messtechniklösungen können Hersteller eine überlegene Qualitätskontrolle erreichen, die Produktion rationalisieren und zur Zukunft nachhaltiger Mobilität beitragen.