Motoren und Generatoren sind auf Stator- und Rotorkerne angewiesen, um elektrische Energie in mechanische Energie umzuwandeln. Sie sind der Schlüssel zur Leistung, Effizienz und Haltbarkeit des Motors. Wie bei jedem mechanischen Teil können jedoch auch bei Statoren und Rotoren Probleme auftreten, die die Motorfunktion beeinträchtigen.

Dieser Artikel behandelt die 10 häufigsten Probleme mit Stator- und Rotorkernen, ihre Ursachen und mögliche Lösungen.

1. Kernverlust (Eisenverlust)

Kernverlust, manchmal auch als Eisenverlust bezeichnet, ist die Energieableitung in Form von Wärme, die auftritt, wenn ein Stator- oder Rotorkern Änderungen des magnetischen Flusses erfährt. Dieser Verlust verringert die Effizienz des Motors und führt zu Energieverschwendung und Überhitzung.

Ursache: Hysterese und Wirbelströme im Kernmaterial sind die Hauptursachen für Kernverlust. Diese Verluste werden noch ausgeprägter, wenn das Kernmaterial von schlechter Qualität ist, nicht richtig laminiert ist oder wenn die Laminierungen nicht ausreichend isoliert sind.

Lösung: Die Verwendung hochwertiger Materialien wie Siliziumstahl, der einen geringeren Hystereseverlust aufweist, ist die Möglichkeit, den Kernverlust zu reduzieren. Darüber hinaus sollte die Laminierungsdicke optimiert werden, da dünnere Laminierungen Wirbelströme reduzieren. Eine ordnungsgemäße Isolierung zwischen den Laminierungen kann ebenfalls zur Reduzierung der Verluste beitragen.

2. Isolationsfehler

Eines der gefährlichsten Probleme mit Stator- und Rotorkernen ist der Isolationsdurchschlag. Die Isolierung schützt die Wicklungen vor Kurzschlüssen, und ein Ausfall kann zu Motorausfällen, Kurzschlüssen oder einem vollständigen Motorausfall führen.

Ursache: Ein Isolationsausfall kann durch Alterung, Einwirkung von zu hohen Temperaturen, mechanische Beanspruchung oder Verunreinigungen auftreten. Die Verschlechterung der Isolierung kann durch minderwertige Produktionstechniken oder die Verwendung minderwertiger Isoliermaterialien beschleunigt werden.

Lösung: Frühe Anzeichen einer Verschlechterung der Isolierung können mithilfe von routinemäßiger Wartung und Inspektionen gefunden werden. Die Verwendung hochwertiger, temperaturbeständiger Isoliermaterialien und der Einsatz besserer Fertigungstechniken kann das Ausfallrisiko erheblich verringern. Darüber hinaus ist es wichtig sicherzustellen, dass der Motor innerhalb seiner Nenntemperaturgrenzen arbeitet.

3. Überhitzung

Eine Überhitzung der Stator- und Rotorkerne kann verschiedene Probleme verursachen, darunter eine verringerte Motoreffizienz, beschleunigten Verschleiß und dauerhafte Schäden an den Wicklungen.

Ursache: Eine Überhitzung kann durch übermäßigen Strom, schlechte Belüftung, unzureichende Kühlsysteme oder Ineffizienzen des Kernmaterials verursacht werden. Umgebungsbedingungen wie hohe Umgebungstemperaturen oder unzureichende Kühlmechanismen im Motor können das Problem verschlimmern.

Lösung: Um eine Überhitzung zu vermeiden, ist es wichtig, für ausreichende Belüftung um den Motor herum zu sorgen. Darüber hinaus kann eine Verbesserung des Kühlsystems, beispielsweise durch Hinzufügen externer Lüfter oder durch Verbesserung der Wärmeableitung des Motors, zur Temperaturregulierung beitragen. Die Verwendung hocheffizienter Materialien für die Kerne und die Aufrechterhaltung der Motorlast innerhalb bestimmter Grenzen sind von entscheidender Bedeutung.

4. Mechanische Vibrationen

Mechanische Vibrationen in Stator- und Rotorkernen sind ein weiteres häufiges Problem, das sich negativ auf die Leistung von Motoren und Generatoren auswirken kann. Lager, Kern und andere Teile können aufgrund dieser Vibrationen vorzeitig ausfallen.

Ursache: Vibrationen werden häufig durch unausgeglichene Rotorbaugruppen, schlechte Ausrichtung oder Fehler im Herstellungsprozess verursacht, die zu einer ungleichmäßigen Platzierung der Laminierung führen. Externe Kräfte, wie unausgeglichene Lasten oder externe Stöße, können ebenfalls zu Vibrationen beitragen.

Lösung: Um mechanische Vibrationen zu minimieren, ist es wichtig, während des Herstellungsprozesses für eine ordnungsgemäße Auswuchtung zu sorgen. Darüber hinaus können regelmäßige Ausrichtungsprüfungen und die Verwendung hochpräziser Herstellungsmethoden dazu beitragen, Vibrationsprobleme zu mildern. In einigen Fällen können vibrationsdämpfende Materialien hinzugefügt werden, um die Auswirkungen weiter zu reduzieren.

5. Kernsättigung

Wenn die magnetische Flussdichte im Stator- oder Rotorkern größer ist als das Material aushalten kann, tritt Kernsättigung ein. Dies führt zu einer Verringerung der Gesamtleistung und Effizienz des Motors.

Ursache: Kernsättigung kann durch Überlastung, falsches Design oder falsche Auswahl des Kernmaterials verursacht werden. Die Verwendung eines Materials, das den Betriebsbedingungen des Motors nicht standhält, kann zu einer frühen Sättigung führen.

Lösung: Die Verwendung von Kernen aus hochwertigen Materialien mit höherer magnetischer Permeabilität, wie z. B. hochwertigem Siliziumstahl, kann das Sättigungsrisiko verringern. Dieses Problem kann auch dadurch vermieden werden, dass der Motor mit geeigneten Kernabmessungen und Betriebsbedingungen richtig konstruiert ist. Eine regelmäßige Überwachung der Lastbedingungen des Motors ist unerlässlich, um eine Überlastung zu vermeiden.

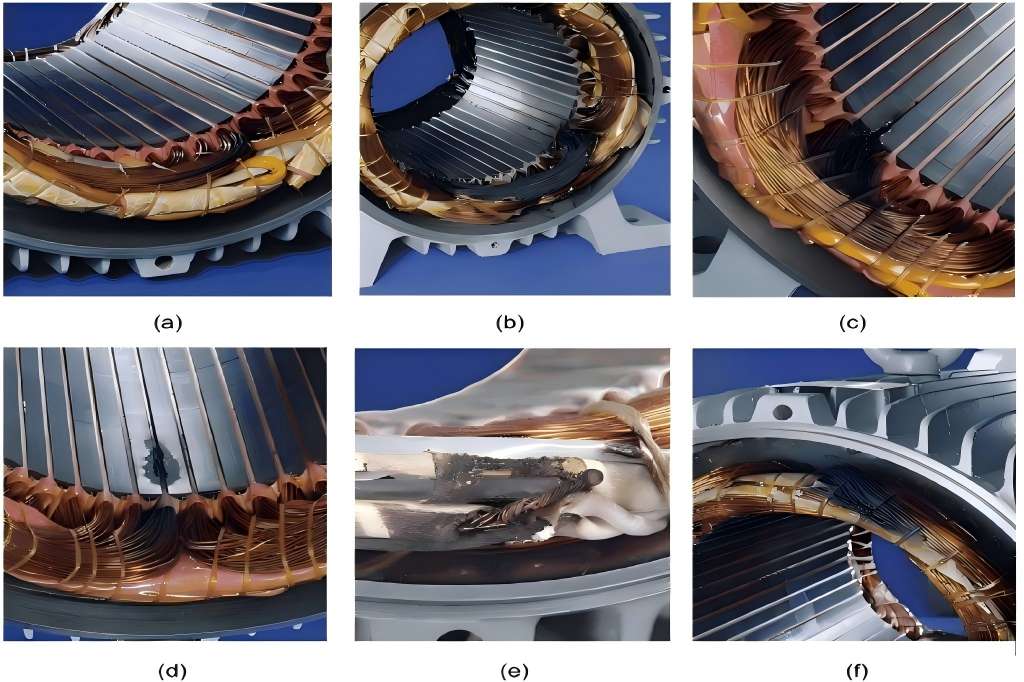

6. Gebrochene oder beschädigte Lamellen

Gebrochene oder beschädigte Lamellen können sowohl in Stator- als auch in Rotorkernen auftreten und häufig zu mechanischen Ausfällen, schlechter Leistung oder sogar zum vollständigen Abschalten des Motors führen.

Ursache: Risse treten typischerweise während des Herstellungsprozesses auf, insbesondere wenn das Lamellenmaterial nicht richtig gehandhabt wird oder wenn die Stanzwerkzeuge nicht richtig kalibriert sind. Übermäßige Hitze oder mechanische Belastung während des Betriebs können ebenfalls Risse in den Lamellen verursachen.

Lösung: Um Risse zu vermeiden, ist es wichtig, hochwertige, langlebige Lamellen aus robustem Material wie hochwertigem Elektrostahl zu verwenden. Die richtige Handhabung und die Durchführung von Qualitätskontrollen während des Stanzprozesses können Schäden verhindern. Darüber hinaus hilft die Minimierung übermäßiger thermischer und mechanischer Belastung während des Motorbetriebs, Risse zu vermeiden.

7. Wicklungskurzschlüsse

Wicklungskurzschlüsse sind elektrische Fehler, bei denen sich die Wicklungen gegenseitig kurzschließen, was zu Überhitzung, Verlust des Motordrehmoments und in schweren Fällen zu einem vollständigen Motorausfall führt.

Ursache: Diese Kurzschlüsse werden normalerweise durch Isolationsfehler, Verschmutzung oder mechanische Abnutzung verursacht. Hohe Temperaturen, unsachgemäße Wicklungsverfahren oder Alterung des Motors können zu diesem Problem beitragen.

Lösung: Die Verwendung hochwertiger Isoliermaterialien ist unerlässlich, um Wicklungskurzschlüsse zu vermeiden. Darüber hinaus kann der Einsatz fortschrittlicher Fertigungstechniken wie Präzisionswicklung das Risiko verringern. Regelmäßige Überprüfung der Wicklungsbedingungen und Aufrechterhaltung geeigneter Kühlmechanismen sind ebenfalls wichtig, um Wicklungskurzschlüsse zu vermeiden.

8. Probleme mit dem magnetischen Zug

Probleme mit dem magnetischen Zug entstehen, wenn die Magnetfelder in den Stator- und Rotorkernen nicht ausgeglichen sind, was zu ungleichmäßigen Kräften führt, die Vibrationen, Erwärmung und ineffizienten Motorbetrieb verursachen können.

Ursache: Probleme mit dem magnetischen Zug werden oft durch schlechte Rotorausrichtung, ungleichmäßige Luftspalte oder Defekte in der Blechstruktur des Stators verursacht. Diese Inkonsistenzen erzeugen ungleichmäßige magnetische Kräfte, die den reibungslosen Betrieb des Motors stören.

Lösung: Die Gewährleistung einer präzisen Rotor- und Statorausrichtung ist für ausgeglichene Magnetfelder von entscheidender Bedeutung. Die Verwendung hochwertiger, fehlerfreier Laminierungen und die Einhaltung der richtigen Luftspaltabstände zwischen Stator und Rotor sind für die Lösung von Problemen mit der magnetischen Anziehungskraft unerlässlich. Regelmäßige Qualitätskontrollen und Kalibrierungen während der Herstellung können diese Probleme ebenfalls verhindern.

9. Lärm und hörbares Brummen

Übermäßiger Lärm und hörbares Brummen eines Motors können ein Anzeichen für zugrunde liegende Probleme mit den Stator- und Rotorkernen sein. Obwohl ein gewisses Geräusch typisch ist, können ungewöhnliche Geräusche ein Anzeichen dafür sein, dass der Motor nicht richtig funktioniert.

Ursache: Lärm und Brummen entstehen oft durch mechanische Vibrationen, magnetische Kräfte oder Probleme mit der Laminierungsqualität. Schlecht laminierte Kerne oder ein unsachgemäßes Design können Reibung verursachen, die zu Geräuschentwicklung führt.

Lösung: Eine ordnungsgemäße Laminierung der Stator- und Rotorkerne kann dazu beitragen, Reibung zu minimieren und den Geräuschpegel zu senken. Darüber hinaus kann die Aufrechterhaltung einer ordnungsgemäßen Motorausrichtung und -balance sowie die Reduzierung mechanischer Vibrationen übermäßigen Lärm verhindern. In einigen Fällen können schalldämmende Materialien oder Dämpfungslösungen verwendet werden, um hörbares Brummen weiter zu reduzieren.

10. Schlechte Kernbindung

Probleme mit der Kernbindung treten auf, wenn die einzelnen Lamellen eines Stator- oder Rotorkerns nicht richtig haften, was zu schlechter mechanischer Integrität, reduzierter Effizienz und potenziellem Motorausfall führt.

Ursache: Schlechte Kernbindung kann während des Herstellungsprozesses auftreten, wenn der verwendete Klebstoff von schlechter Qualität ist oder wenn die Lamellenschichten nicht richtig ausgerichtet sind. Darüber hinaus können Umweltfaktoren wie Feuchtigkeit oder extreme Temperaturen die Integrität der Bindung beeinträchtigen.

Lösung: Hochwertige Bindemittel und präzise Ausrichtungstechniken sind entscheidend für eine ordnungsgemäße Kernbindung. Durch automatisierte Verfahren kann die Lamellenstapelung konsistenter gestaltet und menschliche Fehler reduziert werden. Regelmäßige Inspektionen und Qualitätskontrollmaßnahmen können sicherstellen, dass die Kernbindung während der gesamten Lebensdauer des Motors intakt bleibt.

Fazit

Stator- und Rotorkernprobleme kommen bei Motoren und Generatoren häufig vor. Das Finden ihrer Ursachen und Anwenden von Lösungen kann die Leistung verbessern, die Lebensdauer verlängern und das Ausfallrisiko verringern. Hochwertige Materialien, präzise Herstellung und regelmäßige Wartung gewährleisten einen zuverlässigen Betrieb. Fortschritte in Technologie und Materialien werden diese Probleme lösen und zu effizienteren und langlebigeren Motoren für den industriellen Einsatz führen.