In der schnelllebigen Welt der Hochgeschwindigkeits-Elektromotoren – eingesetzt in Elektrofahrzeugen, Drohnen, Robotern und der Luft- und Raumfahrt – steigen die Anforderungen an höhere Effizienz, geringeres Gewicht und mehr Leistung. Eine Schlüsselinnovation, die diesen Anforderungen gerecht wird, ist die optimierte Rotor-Stator-Verbindung. Dieses Verfahren verbessert sowohl die Festigkeit als auch die Wärmeableitung von Motoren, die mit hohen Drehzahlen laufen.

Dieser Artikel erklärt, wie die Verbindung funktioniert, welche Materialien verwendet werden und warum sie sich zu einem neuen Standard im modernen Motorenbau entwickelt.

Die steigende Nachfrage nach Hochgeschwindigkeitsmotoren

Die Elektrifizierung schreitet in nahezu allen Industriezweigen rasant voran. Der Übergang von mechanischen zu elektromechanischen Systemen hat Elektromotoren in den Mittelpunkt der Innovation gerückt, insbesondere bei Anwendungen, die hohe Drehzahlen erfordern.

Ob bei Elektrofahrzeug-Traktionsmotoren mit Drehzahlen von über 20.000 U/min oder bei Drohnen mit ultraleichten Antriebssystemen – die Leistung eines Motors hängt von mehr als nur der elektromagnetischen Auslegung ab, sondern auch davon, wie gut die Rotor und StatorSie werden montiert und verklebt. Eine mangelhafte Verklebung kann zu mechanischem Ungleichgewicht, Vibrationen und sogar zu katastrophalem Versagen unter Zentrifugalkräften führen.

Warum die Rotor-Stator-Verbindung wichtiger denn je ist:

- Minimiert Relativbewegung und Exzentrizität unter Last

- Reduziert Vibrationen und akustische Geräusche

- Verbessert die Wärmeleitung von der Wicklung zum Gehäuse

- Erübrigt den Bedarf an übermäßigen mechanischen Verbindungselementen oder Presspassungen.

- Verhindert Delamination oder Rotor-Stator-Fehlausrichtung

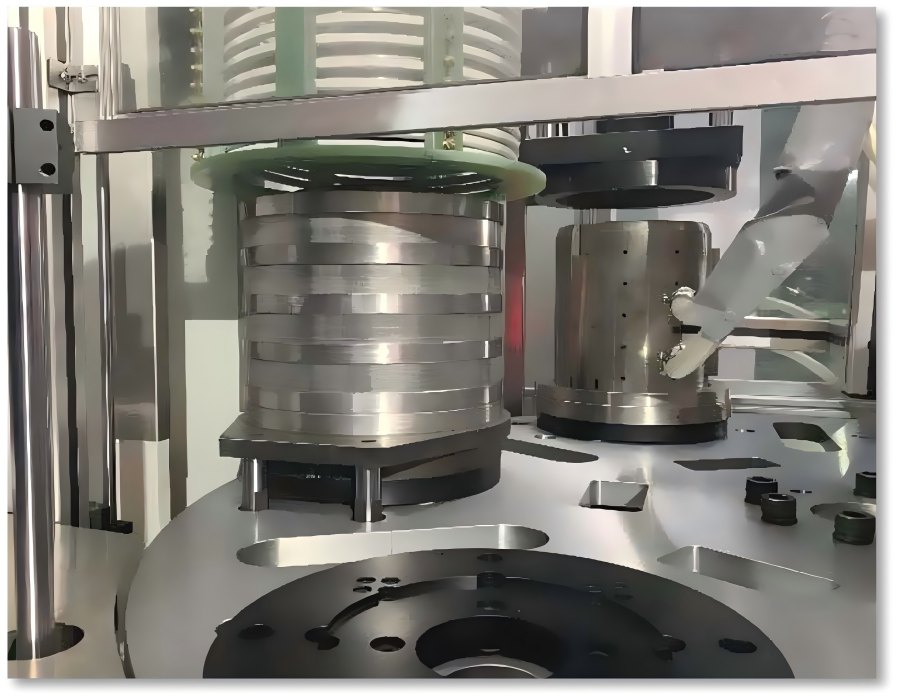

Rotor und Stator: Ein kurzer technischer Überblick

Um die Bedeutung der Bindung zu verstehen, müssen wir uns die grundlegenden Komponenten von Elektromotoren noch einmal ansehen.

Stator

Der Stator ist der feststehende Teil des Motors und enthält Wicklungen oder Spulen, die im Betrieb ein rotierendes Magnetfeld erzeugen. Um Wirbelstromverluste zu minimieren, werden die Statoren üblicherweise aus laminiertem Elektroblech gefertigt. Der Stator muss formstabil und präzise ausgerichtet sein, um ein gleichmäßiges Drehmoment zu erzeugen und magnetische Verluste zu vermeiden.

Rotor

Der im Stator befindliche Rotor dreht sich, wenn er vom Magnetfeld des Stators angezogen wird. Es gibt verschiedene Rotortypen – Käfigläufer, Permanentmagnetrotoren (PM) und Wickelrotoren. Bei hohen Drehzahlen wirken enorme Zentrifugalkräfte auf den Rotor, die bei unzureichender Verbindung zu Verformungen führen können.

Der Luftspalt

Der mikroskopische Spalt zwischen Rotor und Stator, der sogenannte Luftspalt, beträgt typischerweise nur 0,2 mm bis 1,5 mm. Jede axiale oder radiale Fehlausrichtung – oft verursacht durch mangelhafte Verklebung – kann zu Leistungseinbußen und übermäßigem Verschleiß führen.

Traditionelle Montageverfahren und ihre Grenzen

Historisch gesehen wurden Rotoren und Statoren durch eine Kombination aus mechanischen Verbindungselementen, Presspassungen, Keilnuten, Schrumpfpassungen und Verzahnungen verbunden und ausgerichtet. LaminierungenDiese Methoden sind zwar bei moderaten Geschwindigkeiten effektiv, stoßen aber bei Hochgeschwindigkeitsanwendungen an ihre Grenzen:

| Verfahren | Einschränkungen |

| Schrumpfpassform | Thermische Wechselwirkungen können die Passung lockern; Spannungskonzentrationen können zu Rissen führen. |

| Presspassung | Schwierig, die Konzentrizität aufrechtzuerhalten; Gefahr von Verformungen während der Montage |

| Keilwellen | Führt zu Spannungsspitzen und potenziellen Versagenspunkten. |

| Verschraubte Baugruppe | Erhöht Masse und Komplexität; schwächt die strukturelle Integrität unter dynamischer Belastung |

Bei hohen Drehzahlen führen diese Einschränkungen zu Lärm, Vibrationen, Erwärmung und vorzeitigem Motorausfall.

Optimierte Rotor-Stator-Verbindung eingeben

Was ist optimierte Bindung?

Optimierte Rotor-Stator-Verbindung bezeichnet die Verwendung von Hochleistungsklebstoffen, Wärmeleitmaterialien und präzisen Ausrichtungsverfahren, um Rotor- und Statorkomponenten sicher zu verbinden, ohne die Nachteile herkömmlicher mechanischer Methoden in Kauf nehmen zu müssen.

Diese Bindungstechnik zielt darauf ab, Folgendes zu erreichen:

- Gleichmäßige Verteilung von Last und Spannung

- Verbesserte Wärmeleitfähigkeit

- Reduzierte mechanische Toleranzen

- Langlebigkeit unter extremen Betriebsbedingungen

Zum Verbinden verwendete Materialien

Moderne Verbindungslösungen verwenden Materialien, die speziell für die besonderen Anforderungen von Elektromotoren entwickelt wurden.

Klebstoffe

- Epoxidharz-Klebstoffe:Bieten eine hohe Haftfestigkeit und gute Wärmebeständigkeit

- Acrylklebstoffe:Sorgt für schnellere Aushärtungszeiten und Flexibilität unter Vibration

- Silikonklebstoffe:Wird dort eingesetzt, wo Elastizität und Temperaturschwankungen eine wichtige Rolle spielen.

Thermische Schnittstellenmaterialien (TIMs)

- Wird verwendet, um die Wärmeleitung zwischen verbundenen Oberflächen zu verbessern

- Reduziert den Wärmewiderstand und verbessert so den Wirkungsgrad des Motors.

- Verhindert Überhitzung an den Statorwicklungen

Füll- und Verstärkungsmaterialien

- Keramische Füllstoffe verbessern die Wärmeleitfähigkeit

- Kohlenstoffbasierte Nanomaterialien können sowohl die elektrische Isolation als auch die Wärmeableitung verbessern.

Der Prozess: Wie optimiertes Bonden durchgeführt wird

Oberflächenvorbereitung

- Reinigung mit Lösungsmitteln zur Entfernung von Öl und Verunreinigungen

- Oberflächenrauung zur Verbesserung der Klebehaftung

- Anwendung von Primern, falls erforderlich

Anwendung von Klebstoff oder TIM

- Abgabe in automatisierten oder halbautomatisierten Systemen

- Gewährleistet eine gleichmäßige Schichtdicke (typischerweise 50 bis 200 Mikrometer)

- Vermeidet Lufteinschlüsse und Hohlräume

Aushärtungsprozess

- Wärmehärtung im Ofen (80°C–150°C je nach Klebstoffart)

- UV-Härtung in schnellhärtenden Umgebungen (für einige lichtempfindliche Klebstoffe)

- Zeitgesteuerte Vorrichtungen zur Aufrechterhaltung der Ausrichtung während der Aushärtung

Qualitätskontrolle

- Prüfung der Klebefuge (mittels Ultraschall- oder Thermografie)

- Zerstörende Scherversuche an Probenstücken

- Vibrations- und Temperaturwechseltests

Vorteile optimierter Verbindungen in Hochgeschwindigkeitsmotoren

| Vorteil | Auswirkungen auf die Leistung der Motoren |

| Verbesserte Konzentrizität | Minimiert Drehmomentwelligkeit und magnetisches Rauschen |

| Verbesserter Wärmepfad | Verbessert die Leistungsdichte und die Isolationslebensdauer |

| Geringere Masse | Entfernt sperrige Bauteile und verbessert so das Leistungsgewicht. |

| Verbesserte NVH-Eigenschaften | Reduziert Lärm, Vibrationen und Rauheit |

| Langzeitbeständigkeit | Widersteht Temperatur, Zentrifugalkraft und Stoßbelastung |

Bei Motoren, die mit 20.000 bis 100.000 U/min arbeiten, ist eine optimierte Verklebung nicht nur vorteilhaft, sondern unerlässlich.

Anwendungsfälle: Wo optimierte Bindung den Unterschied macht

Elektrofahrzeuge (EVs)

- Anwendung: Fahrmotoren, E-Achsen und Radnabenmotoren

- Vorteil: Geringere NVH-Werte und verbesserter Wirkungsgrad bei hohem Drehmomentbedarf

Luft- und Raumfahrt

- Anwendung: Antriebssysteme, Kraftstoffpumpen, Kabinendruckbeaufschlagung

- Vorteil: Extrem geringes Gewicht und hohe Vibrationsfestigkeit

Robotik

- Anwendung: Aktuatoren, Servomotoren, Präzisionsmotorsysteme

- Vorteil: Höhere Präzision, engere Regelkreise, reduziertes Spiel

Medizinprodukte

- Anwendung: Hochgeschwindigkeitszentrifugen, chirurgische Instrumente

- Vorteil: Kompakter, geräuscharmer und vibrationsfreier Betrieb

Drohnen und unbemannte Luftfahrzeuge

- Anwendung: Bürstenlose Außenläufermotoren

- Vorteile: Geringere Masse, bessere Energieeffizienz, leiserer Betrieb

Herausforderungen und Überlegungen bei der Rotor-Stator-Verbindung

Trotz ihrer vielen Vorteile erfordert die optimierte Verbindung eine strenge Prozesskontrolle und fortgeschrittene Materialwissenschaft.

Thermische Fehlanpassung

Ungleichmäßige Ausdehnung zwischen verbundenen Bauteilen kann zu langfristigen Delaminationen führen, wenn die Elastizität des Klebstoffs nicht richtig eingestellt ist.

Aushärtungszeit vs. Produktionsgeschwindigkeit

Schnellhärtende Klebstoffe gehen oft mit einer geringeren Haftfestigkeit einher. UV-härtende Lösungen sind vielversprechend, erfordern aber unter Umständen transparente oder transluzente Klebezonen.

Altern und Müdigkeit

Die Langzeit-Ermüdungsbeständigkeit muss durch beschleunigte Lebensdauertests nachgewiesen werden. Feuchtigkeitseintritt, Ausgasung und Materialkriechen sind typische Alterungsfaktoren.

Kosten

Moderne Klebematerialien sind zwar teurer als mechanische Verbindungselemente, die höheren Kosten werden jedoch durch die verbesserte Leistung und Lebensdauer kompensiert.

Simulations- und Digital-Twin-Ansätze

Moderne Konstruktionsansätze nutzen Multiphysik-Simulationen, um den Rotor-Stator-Verbindungsprozess zu modellieren.

- Thermische Modelle:Vorhersage von Temperaturgradienten und Klebstoffalterung

- Mechanische Modelle:Simulation von Spannungsausbreitung und Delaminierungsrisiken

- Schwingungsanalyse:Resonanzvermeidung und mechanische Dämpfung sicherstellen

- CFD-Simulationen:Die Luftströmung um den Motor herum für eine bessere Kühlungskonstruktion vorhersagen

Digitale Zwillinge ermöglichen die kontinuierliche Überwachung des Zustands von Klebeverbindungen durch eingebettete Sensoren und ermöglichen so eine vorausschauende Wartung.

Standardisierungs- und Regulierungstrends

ISO- und IEC-Normen

Während sich die aktuellen Normen hauptsächlich mit der Motorleistung befassen, führt die zunehmende Verbreitung von Bonding in sicherheitskritischen Systemen wie Elektrofahrzeugen und Flugzeugmotoren zu einem Bedarf an:

- Standardprüfprotokolle für die Klebstoffleistung

- Vergleich der Wärmeleitfähigkeit

- Rahmenwerke für Dauerfestigkeitsprüfungen

Die Hersteller orientieren sich bei ihren Konstruktions- und Qualitätskontrollprozessen für geklebte Baugruppen zunehmend an den Normen IATF 16949, ISO 26262 und IEC 60034.

Zukunftsausblick: Was kommt als Nächstes bei der Rotor-Stator-Verbindung?

Intelligente Klebstoffe

- Integrieren Sie selbstheilende Polymere oder eingebettete Sensorpartikel.

- Ermöglichen Sie die Echtzeit-Zustandsüberwachung der Bondintegrität.

KI-gestützte Prozessoptimierung

- Maschinelle Lernmodelle sagen ideale Aushärtungsbedingungen und Klebstoffmengen voraus.

- Geschlossene Qualitätsregelung mittels Bildverarbeitungssystemen und Robotik

Integration mit additiver Fertigung

- 3D-gedruckte Motorkomponenten mit integrierten Klebekanälen

- Hybridverbindung + Drucken für kundenspezifische Leichtbaugeometrien

Recycling und Nachhaltigkeit

- Entwicklung reversibler Klebstoffe zur einfachen Demontage von Motoren

- Umweltfreundliche Rezepturen als Ersatz für erdölbasierte Klebstoffe

Abschluss

Optimierte Rotor-Stator-Verbindungen revolutionieren die Elektromotorenindustrie. Anstelle schwerer mechanischer Bauteile setzen Konstrukteure nun auf intelligente Klebstoffe und Wärmeleitmaterialien, um Leistung, Festigkeit und Größeneffizienz zu steigern.

Da immer mehr Technologien – von Drohnen bis hin zu Elektroflugzeugen – von Hochgeschwindigkeitsmotoren angetrieben werden, ist diese Verbindungsmethode der Schlüssel zur Erweiterung der Grenzen moderner Motoren.