Elektromotoren und Generatoren in Fahrzeugen, Maschinen, Haushaltsgeräten und Turbinen hängen alle von einem zentralen Bauteil ab: dem Motorkern. Obwohl er oft unsichtbar ist, beeinflusst seine Konstruktion maßgeblich Wirkungsgrad, Drehmoment, Wärmeentwicklung und Geräuschentwicklung.

Mit der zunehmenden Elektrifizierung von Energie, Verkehr und Industrie steigt der Bedarf an Hochleistungsmotoren rasant. Dies unterstreicht, wie wichtig eine durchdachte Motorkernkonstruktion für verbesserte Funktionalität, geringere Energieverluste und mehr Nachhaltigkeit ist.

Dieser Artikel erklärt die Rolle des Motorkerns, seine Typen und warum eine präzise Konstruktion bei modernen Motoren und Generatoren so wichtig ist.

Die Rolle des Motorkerns in Elektromotoren und Generatoren

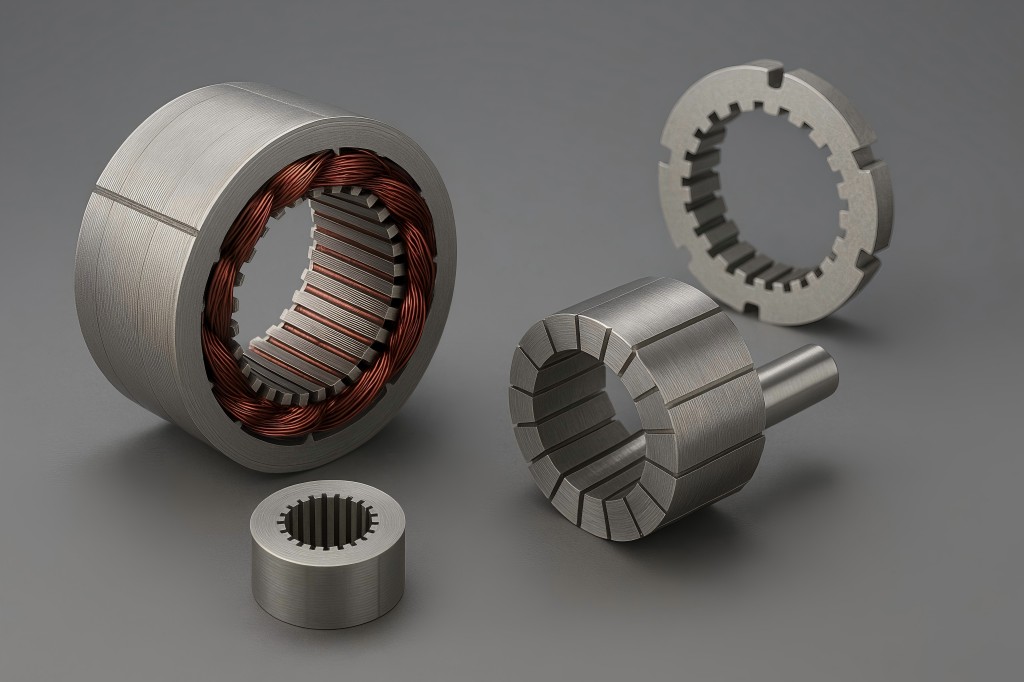

Der Motorkern ist das magnetische Herzstück einer elektrischen Maschine. Stator- und RotorkerneElektromotoren oder Generatoren bestehen aus laminierten Elektroblechen, die entweder lasergeschnitten oder gestanzt und gestapelt wurden. Diese Bauteile bilden die Grundlage, auf der Magnetfelder erzeugt, umgewandelt und gerichtet werden, um Rotations- oder elektrische Energie zu erzeugen.

Magnetischer Flussweg

Der Motorkern bietet einen Kanal mit geringem magnetischem Widerstand für den magnetischen Fluss. Wenn Strom durch die Motorwicklungen fließt, werden Magnetfelder induziert, und der Motorkern lenkt diesen magnetischen Fluss effizient zwischen den Wicklungen. Stator und RotorOhne einen optimierten Pfad würde der Magnetkreis Verluste erleiden und seine Leistung würde sich verringern.

Minimierung von Wärmeabfuhr und -verlusten

Die Lamellen aus Elektroblech tragen durch Isolierung und feine Schichtung zur Reduzierung von Wirbelstromverlusten bei. Eine geeignete Kernkonstruktion minimiert Hystereseverluste und ermöglicht ein besseres Wärmemanagement – beides ist entscheidend für die Aufrechterhaltung der Energieeffizienz und die Vermeidung von Überhitzung im Betrieb.

Mechanische Festigkeit und Formstabilität

Der Motorkern gewährleistet Formstabilität bei hohen Drehzahlen, Temperaturschwankungen und elektromagnetischen Belastungen. Seine geometrische Form beeinflusst zudem die Drehmomententwicklung und das Rastverhalten und somit den Laufruhegrad eines Motors oder Generators.

Kernverlustmanagement

Kernverluste – einschließlich Wirbelstrom- und Hystereseverluste – sind die Hauptursache für Energieverluste in Elektromotoren und Generatoren. Eine sorgfältige Kernkonstruktion, beispielsweise durch die Verwendung von hochwertigem, nicht kornorientiertem Siliziumstahl und die Minimierung der Blechdicke, reduziert diese Verluste deutlich.

Arten von Motorkernen

Motorkerne lassen sich auf verschiedene Weise klassifizieren, unter anderem nach Bauart (Stator vs. Rotor), Motortyp (Wechselstrom vs. Gleichstrom) und Bauweise (gewickelt vs. kernlos). Die Kenntnis der einzelnen Kategorien zeigt, wie die Kernkonstruktion an die Anforderungen unterschiedlicher Anwendungen angepasst werden kann.

A. Nach Konfiguration

Statorkern

Der Statorkern ist das stationäre Bauteil, das die Ankerwicklungen enthält. Hier erzeugt Wechselstrom ein rotierendes Magnetfeld, welches wiederum ein Drehmoment im Rotor induziert. Statorkerne erfordern eine hochpräzise Nutgeometrie und Isolierung, um maximale Effizienz und Lebensdauer zu gewährleisten.

Rotorkern

Der Rotorkern ist das rotierende Gegenstück. Er kann bei Induktionsmotoren als Kurzschlussläufer ausgeführt sein oder bei Synchron- und bürstenlosen Motoren Permanentmagnete oder Wicklungen aufweisen. Die Rotorkernbleche müssen der Zentrifugalkraft standhalten und gleichzeitig eine starke magnetische Reaktion gewährleisten.

B. Nach Motortyp

Wechselstrommotorkerne

- Induktionsmotoren: Sie verwenden laminierte Rotorkerne (typischerweise Kurzschlussläufer) und geschlitzte Statorkerne. Effizienzverbesserungen konzentrieren sich auf die Kerngeometrie, die Schrägung und die Laminierungsmaterialien.

- Synchronmotoren: Dazu gehören Permanentmagnetmotoren (PMSM) oder Rotoren mit gewickeltem Feld. Hohe Flussdichten erfordern fortschrittliche Blechstapel- und Verbindungsmethoden.

Gleichstrommotorkerne

- Bürstenbehaftete Gleichstrommotoren: Verfügen über geschlitzte Statoren und gewickelte Anker.

- Bürstenlose Gleichstrommotoren (BLDC): Sie verwenden laminierte Statoren mit präziser Nutkonstruktion und Rotoren mit eingebetteten Magneten. Ihre Leistungsfähigkeit hängt stark von engen Kerntoleranzen ab.

C. Nach Kernkonstruktions- und Fertigungsmethode

Steckplatzkerne vs. Steckplatzlose Kerne

- Steckkerne:Üblich in den meisten Industriemotoren; bieten eine bessere mechanische Verankerung der Spulen, können aber Drehmomentwelligkeiten verursachen.

- Steckplatzlose Kerne:Sie reduzieren das Rastmoment und werden häufig in Präzisionsanwendungen wie Robotik oder Medizintechnik eingesetzt.

Segmentierte Kerne

Segmentierte Statorkerne verwenden separate Zähne und Jochsegmente, um automatisiertes Wickeln, verbesserte Kühlung und modulare Fertigung zu ermöglichen. Sie unterstützen kompakte Motorarchitekturen, insbesondere in Elektrofahrzeugen und der Luft- und Raumfahrt.

Kernlose Motoren

Kernlose Motoren sparen Gewicht und eliminieren Kernverluste, indem sie auf den Eisenkern im Rotor oder Stator verzichten. Sie eignen sich ideal für leichte Anwendungen mit geringer Massenträgheit, wie beispielsweise Drohnen oder kleine medizinische Geräte.

Haarnadel- und I-Pin-Wickelkerne

Diese Konstruktionen verwenden flache oder rechteckige Drähte in den Kernnuten, um einen höheren Nutfüllfaktor und eine bessere thermische Leistung zu erzielen. Haarnadelwicklungen sind aufgrund ihrer Effizienz und hohen Drehzahlfähigkeit bei Traktionsmotoren für Elektrofahrzeuge beliebt.

Bedeutung der Materialauswahl und Fertigung bei der Motorkernkonstruktion

Die Eigenschaften des Motorkerns hängen maßgeblich von der Materialwahl und den Fertigungsprozessen ab. Im Folgenden wird erläutert, wie sich die einzelnen Aspekte auf die Leistung auswirken:

- Elektrostahlsorten

Motorkerne bestehen typischerweise aus nichtorientiertem Siliziumstahl (NOES) für Wechselstrommaschinen und aus hochpermeablen Werkstoffen für spezielle Hochfrequenzanwendungen. Geringere Kernverluste werden durch dünnere Bleche (0,1–0,35 mm) und einen hohen Siliziumgehalt (typischerweise 3 % Si) erzielt.

Fortschrittliche Werkstoffe wie Kobaltlegierungen, amorphe Metalle und kornorientierter Stahl (in speziellen Anwendungen) reduzieren die Verluste weiter und erhöhen die Sättigungsgrenzen.

- Isolierbeschichtung

Jede Lamelle ist mit einer Isolierschicht überzogen, um Wirbelströme zwischen den Lamellen zu verhindern. Die elektrische Isolation wird durch moderne Beschichtungen gewährleistet, die so ausgelegt sind, dass sie mechanischer Beanspruchung und thermischer Alterung standhalten. - Laminierungs- und Stapeltechniken

- Verzahnung/Kerbung: Mechanische Verfahren zur Ausrichtung von Laminaten.

- Laserschweißen/Laserkleben: Bietet überlegene Steifigkeit und magnetische Kontinuität, ideal für Hochgeschwindigkeitsmotoren.

- Klebeverbindung: Reduziert Vibrationen und Geräusche.

Die Präzisionsstapelung beeinflusst Vibrationen, akustische Geräusche und die magnetische Ausrichtung direkt.

- Stanzen vs. Laserschneiden

- Stanzen: Kostengünstig für die Massenproduktion; verwendet Hartmetall- oder Wolframstahl-Werkzeuge.

- Laserschneiden: Ideal für Prototypen und Speziallegierungen; reduziert Grate und gewährleistet eine hohe Maßgenauigkeit.

Vorteile der Verwendung gut konstruierter Motorkerne in Elektromotoren und Generatoren

Die optimierte Motorkernkonstruktion bietet messbare Vorteile, die sich auf Leistung, Fertigungseffizienz und langfristige Kosteneinsparungen auswirken.

Verbesserte Energieeffizienz

Die Gesamteffektivität des Systems lässt sich durch die Reduzierung der Kernverluste erheblich steigern. Da Motoren über 45 % des weltweiten Stromverbrauchs ausmachen, haben Energieeinsparungen durch verbesserte Kerne enorme Auswirkungen auf die Nachhaltigkeit.

Erhöhtes Drehmoment und höhere Leistungsdichte

Hochwertige Laminierungskonstruktionen und fortschrittliche Wicklungskonfigurationen ermöglichen es den Motoren, in kleineren Volumina ein höheres Drehmoment zu erzeugen, was für Elektrofahrzeuge, Roboter und Drohnen von entscheidender Bedeutung ist.

Geringere Wärmeentwicklung

Minimierte Wirbelströme und eine verbesserte Wärmeleitfähigkeit verhindern eine Überhitzung, wodurch der Bedarf an zusätzlichen Kühlsystemen reduziert und die Lebensdauer des Motors erhöht wird.

Reduzierte Geräusche und Vibrationen

Präzises Laminieren und hochwertiges Verbinden reduzieren magnetisches Rauschen und mechanische Resonanz – besonders wichtig für Anwendungen wie Haushaltsgeräte, medizinische Geräte und Präzisionsfertigung.

Längere Lebensdauer und höhere Zuverlässigkeit

Bessere thermische Leistung, mechanische Integrität und magnetisches Verhalten reduzieren den Verschleiß an Isolierung, Lagern und Wicklungen – was zu weniger Wartungsaufwand und Ausfallzeiten führt.

Größere Anpassungsmöglichkeiten und Skalierbarkeit

Segmentierte oder modulare Motorkerne ermöglichen Designflexibilität und eine einfachere Skalierung auf verschiedene Spannungs- und Leistungsanforderungen, ohne dass der gesamte Motor neu konstruiert werden muss.

Einhaltung der Effizienzstandards

Normen wie IE3, IE4 (IEC) und NEMA Premium fordern von Motoren, bestimmte Energievorgaben zu übertreffen. Die Einhaltung dieser Normen ist oft nur mit optimierten Kernmaterialien und Konstruktionen möglich.

Fallstudien und Anwendungen

Elektrofahrzeuge (EVs)

Moderne Elektrofahrzeuge nutzen Permanentmagnet-Synchronmotoren (PMSM) mit haarnadelgewickelten Statoren und schräg angeordneten Rotorkernen, um Drehmomentschwankungen zu reduzieren. Tesla, BYD und andere OEMs setzen stark auf die Kernkonstruktion, um die Reichweite zu verbessern und die Batteriebelastung zu verringern.

Industrielle Automatisierung

Servomotoren und Linearantriebe erfordern eine hochpräzise Kernausrichtung. Kernlose oder segmentierte Konstruktionen mit lasergeschweißten Lamellen ermöglichen einen leisen, gleichmäßigen und schnellen Lauf von Roboterarmen und CNC-Maschinen.

Wind- und Wasserkraftgeneratoren

Hochleistungsgeneratoren verwenden massive Stator- und Rotorkerne, die für geringe Hysterese und hervorragende thermische Eigenschaften ausgelegt sind. Verklebte Bleche und robotergestütztes Stapeln tragen zur Sicherstellung der Konsistenz bei großflächigen Anlagen bei.

Haushaltsgeräte

Haushaltsgeräte wie Waschmaschinen und Kühlschränke profitieren von nutenlosen oder kompakten Motoren mit optimierten Statorkonstruktionen, um Geräusche, Vibrationen und den Energieverbrauch zu reduzieren.

Die Zukunft der Motorkerninnovation

3D-Druck von weichmagnetischen Materialien

Die additive Fertigung etabliert sich als Methode zur Herstellung komplexer Kernformen und zur Integration von Kühlkanälen, was mit herkömmlichen Laminierungstechniken nicht möglich ist.

Hochfrequenz- und Axialflussmotoren

Da sich die Industrie zunehmend auf Hochfrequenzbetrieb umstellt (insbesondere bei Drohnen und in der Luft- und Raumfahrt), werden dünnere Bleche und neuartige Konfigurationen wie axiale Flusskerne zum Standard.

KI-gestützte Designoptimierung

Maschinelles Lernen und Finite-Elemente-Analyse (FEA) werden eingesetzt, um das Verhalten von Magnetfeldern und thermischen Profilen zu modellieren und so die Kerngeometrie für angestrebte Leistungsergebnisse zu optimieren.

Nachhaltige Materialien und Recycling

Die Recyclingfähigkeit von Motorkernen gewinnt zunehmend an Bedeutung. Lamellen aus recycelbarem Siliziumstahl und magnetfreie Rotorkonstruktionen finden immer mehr Anwendung, um die Ziele der Kreislaufwirtschaft zu unterstützen.