Elektromotoren treiben viele der heutigen Geräte und Maschinen an – von Haushaltsgeräten über Industrieanlagen bis hin zu Elektroautos. Zwei wesentliche Komponenten bilden das Herzstück jedes Motors: der Rotor und der Stator.

Das Wissen um die Funktionsweise dieser Teile hilft Ingenieuren, Technikern und Herstellern, den Motorbetrieb, die Leistungsfaktoren und die Möglichkeiten zur Verbesserung ihres Einsatzes in verschiedenen Branchen besser zu verstehen.

Was ist ein Stator? Der feste Kern der Stromversorgung

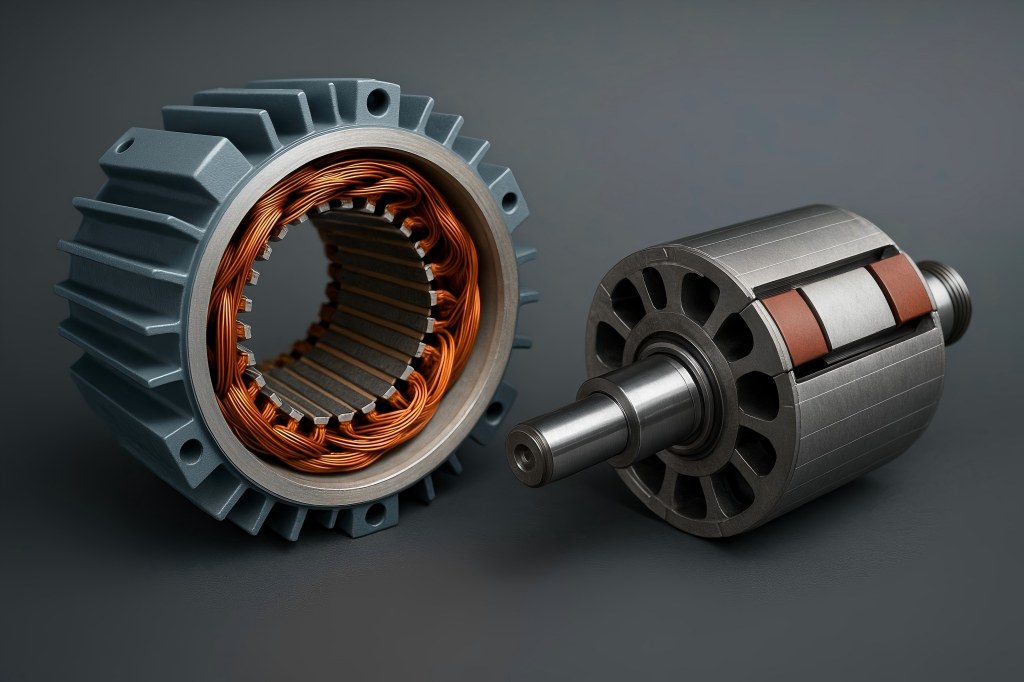

Der Stator ist der stationäre Teil eines Elektromotors. Er bildet das Gerüst für das elektromagnetische System des Motors. Die meisten Statoren bestehen aus laminierten Eisenkernen und Drahtwicklungen, durch die elektrischer Strom fließt und so ein Magnetfeld erzeugt. Dieses Magnetfeld ist entscheidend – es ermöglicht die Drehung des Rotors und damit die Erzeugung mechanischer Energie.

Bei Wechselstrommotoren verfügt der Stator üblicherweise über dreiphasige Wicklungen, die beim Durchfließen von Strom ein rotierendes Magnetfeld erzeugen. Je nach Bauart kann der Stator eines Gleichstrommotors Wicklungen oder Permanentmagnete enthalten. Seine Aufgabe ist es, einen gleichmäßigen magnetischen Fluss zu erzeugen und so eine stabile und effiziente elektromagnetische Wechselwirkung mit dem Rotor zu gewährleisten.

Was ist ein Rotor? Der Antrieb für die Drehbewegung

Der Rotor dreht sich, während der Stator feststeht. Der Rotor, der sich im Inneren des Stators befindet und von einer aus dem Motorgehäuse herausragenden Welle getragen wird, liefert mechanische Energie an die Last. Er rotiert aufgrund des Drehmoments, das durch die Wechselwirkung zwischen Rotor und dem vom Stator erzeugten Magnetfeld entsteht.

Es gibt viele Rotortypen – Käfigläufer, Wickelrotoren, Permanentmagnetrotoren –, aber sie alle erfüllen dieselbe Kernfunktion: die Umwandlung elektromagnetischer Energie in mechanische Bewegung. Der Rotor kann Leiter oder Permanentmagnete tragen und ist so konstruiert, dass er präzise auf die vom Stator erzeugten elektromagnetischen Kräfte reagiert.

Wesentliche strukturelle Unterschiede zwischen Stator und Rotor

Der primäre strukturelle Unterschied liegt in ihrer Bewegung: Der Stator bewegt sich nicht, während sich der Rotor dreht. Doch über diesen grundlegenden Unterschied hinaus gibt es wesentliche Konstruktionsunterschiede:

- Position:Der Stator bildet den äußeren Teil des Motors, während sich der Rotor im Inneren befindet.

- Komponenten:Statoren bestehen im Allgemeinen aus Wicklungen und einem laminierten Stahlkern. Rotoren bestehen aus Leitern (Stäben oder Wicklungen) und einer Welle.

- Funktion:Der Stator erzeugt ein Magnetfeld; der Rotor dreht sich innerhalb dieses Feldes und erzeugt so die Bewegung.

- Kühlbedarf:Statoren benötigen typischerweise umfangreichere Kühllösungen, da die Wicklungsverluste eine bedeutende Wärmequelle darstellen.

Diese Unterschiede wirken sich auf Konstruktion, Wartung und Leistung des Motors in verschiedenen Anwendungsbereichen aus.

Wie Stator und Rotor zusammenarbeiten

Die Wechselwirkung zwischen Stator und RotorHier findet die Magie der elektromechanischen Wandlung statt. Die Rotation wird erzeugt, indem das Magnetfeld des Stators bei Synchron- und bürstenlosen Gleichstrommotoren an Permanentmagneten zieht oder bei Induktionsmotoren einen Stromfluss durch den Rotor bewirkt.

Diese Wechselwirkung wird durch die fundamentalen Gesetze des Elektromagnetismus bestimmt. Induktionsmotoren erzeugen beispielsweise ihr eigenes Magnetfeld durch die Induktion von Strömen aufgrund der Relativbewegung des Rotors und des rotierenden Magnetfelds. Das durch die Wechselwirkung der beiden Felder erzeugte Drehmoment versetzt den Rotor in Rotation. Die Magnetfelder von Rotor und Stator sind synchronisiert, wodurch Synchronmotoren mit der gleichen Drehzahl rotieren.

Ohne dieses dynamische elektromagnetische Zusammenspiel würden Motoren nicht funktionieren. Genau dieses Zusammenspiel optimieren Ingenieure, um die Effizienz zu steigern, Energieverluste zu reduzieren und die Leistung zu verbessern.

Statorarten in verschiedenen Motorkonstruktionen

Die Bauweise der Statoren variiert je nach Motortyp und Leistungsanforderungen:

- Geschlitzte Statoren:Diese in Wechselstrommotoren üblichen Bauteile verfügen über Nuten, in denen Kupferwicklungen angeordnet sind. Sie bieten eine hervorragende magnetische Leistung, können aber die Fertigung komplexer gestalten.

- Kernlose Statoren:Sie werden häufig in kompakten oder Hochgeschwindigkeitsanwendungen wie Drohnen und kleinen Ventilatoren eingesetzt. Dadurch werden Eisenverluste vermieden und das Gewicht reduziert.

- Segmentierte Statoren:Durch ihre modulare Bauweise sind sie einfacher herzustellen und zu reparieren und ermöglichen eine präzise Steuerung des Magnetfelds.

- Haarnadel-Wicklungsstatoren:Diese Motoren werden in Automobil-Traktionsmotoren eingesetzt und bieten eine hohe Leistungsdichte sowie eine überlegene Kühlung.

Jedes Statordesign spiegelt ein ausgewogenes Verhältnis zwischen Wärmemanagement, Herstellbarkeit, magnetischer Leistung und Anwendungsanforderungen wider.

Rotorvarianten: Vom Käfigläufer zum Permanentmagneten

Rotoren gibt es in verschiedenen Ausführungen:

- Käfigläufer:Hergestellt aus Aluminium- oder Kupferstäben, die durch Endringe kurzgeschlossen sind. Aufgrund ihrer Einfachheit und Robustheit häufig in Induktionsmotoren eingesetzt.

- Wickelrotor:Besitzt Wicklungen, die an externe Widerstände und Schleifringe angeschlossen sind. Ermöglicht die Kontrolle von Drehmoment und Drehzahl beim Anlauf.

- Permanentmagnetrotor:Verwendet Magnete, die in die Rotoroberfläche eingebettet oder darauf montiert sind. Hoher Wirkungsgrad, häufig verwendet in BLDC- und Synchronmotoren.

- Innenliegender Permanentmagnetrotor (IPM):Im Rotor sind Magnete eingebettet, was die Drehmomentabgabe und die Feldschwächungsleistung verbessert.

Die Rotorkonstruktion bestimmt Drehmomentcharakteristik, Drehzahl, Trägheitsmoment und Regelverhalten – allesamt entscheidend für die anwendungsspezifische Leistungsfähigkeit.

Materialauswahl und Fertigungstechniken

Die Materialauswahl und die Produktionsmethoden sind entscheidend für die Motorleistung:

- Laminierter Siliziumstahl:Wird für beides verwendet Stator- und Rotorkerneum Wirbelstromverluste zu reduzieren.

- Aluminium- vs. Kupferwicklungen:Aluminium ist leichter und günstiger, Kupfer hingegen besitzt eine bessere Leitfähigkeit.

- Materialien für Magnete:Aufgrund ihrer starken magnetischen Eigenschaften werden Neodym- und Samarium-Kobalt-Magnete eingesetzt.

- Herstellungsverfahren:Laserschneiden für präzise Laminierung, Hochgeschwindigkeitsstanzen für die Serienfertigung, Vakuumdruckimprägnierung für die Isolierung und automatisiertes Spuleneinlegen für gleichmäßiges Wickeln.

Diese Entscheidungen beeinflussen Kosten, Haltbarkeit und elektrische Leistung.

Auswirkungen auf die Leistung: Effizienz, Drehmoment und Geschwindigkeit

Die Wechselwirkung von Stator und Rotor beeinflusst wichtige Leistungskennzahlen:

- Effizienz:Hochwertige Blechummantelung und Kupferwicklungen reduzieren Kern- und Kupferverluste.

- Drehmoment:Die Rotormasse und die Magnetstärke bestimmen die Drehmomentcharakteristik.

- Geschwindigkeit:Die Drehzahl des Statormagnetfelds und die Rotorträgheit bestimmen die Motordrehzahl und das Ansprechverhalten.

Durch die Kenntnis dieser Zusammenhänge können Ingenieure Motoren für eine Vielzahl von Anwendungen, von Elektroautos bis hin zu Industriemaschinen, besser konstruieren.

Aufgaben im Bereich Kühlung und Wärmemanagement

Elektromotoren erzeugen erhebliche Wärme, insbesondere in der Statorwicklungenund Rotorkern. Effektive Kühlung gewährleistet langfristige Zuverlässigkeit:

Statorkühlung:

- Lüfterunterstützte Luftkühlung

- Flüssigkeitskühlsysteme in Hochleistungsmotoren

- Integrierte Kühlkörper

Rotorkühlung:

- Aufgrund der Rotation komplexer.

- Zu den Techniken gehören interne Belüftung, Hohlwellen und aktive Kühlung in fortschrittlichen Konstruktionen.

Eine ordnungsgemäße Wärmeableitung verhindert Überhitzung, Isolationsversagen und Effizienzverluste.

Anwendungen, die auf einzigartigen Stator-Rotor-Kombinationen basieren

Die Anwendungsbereiche von Motoren werden durch die Konfiguration von Stator und Rotor definiert:

- Elektrofahrzeuge:IPM-Rotoren mit Haarnadelstatoren für hohes Drehmoment und kompakte Bauweise.

- Industrieausrüstung:Kurzschlussläufermotoren für Langlebigkeit und einfache Bauweise.

- Robotik:Kernlose Statoren und leichte Rotoren für schnelles Ansprechverhalten und geringe Massenträgheit.

- Unterhaltungselektronik:Flache Statoren und Miniaturrotoren für geräuschlosen Betrieb.

- Luft- und Raumfahrt:Hocheffiziente Permanentmagnetmotoren mit speziellen Statorgeometrien.

Jeder Anwendungsfall erfordert ein maßgeschneidertes Design, um den Anforderungen an Größe, Gewicht, Effizienz und Leistung gerecht zu werden.

Fehlersuche: Häufige Stator- und Rotorausfälle

Fehler im Stator oder Rotor können zu Motorstörungen, Ausfallzeiten oder Sicherheitsrisiken führen:

Statorprobleme:

- Isolationsdurchschlag

- Wickelt kurze oder offene

- Überhitzung durch Überlastung oder mangelhafte Belüftung

Rotorprobleme:

- Gebrochene Stäbe in Kurzschlussläufern

- Wellenfehlausrichtung

- Magnetentmagnetisierung in PM-Rotoren

Vorbeugende Wartungsmaßnahmen wie Thermografie, Schwingungsanalyse und elektrische Prüfungen können Probleme frühzeitig erkennen und teure Reparaturen reduzieren.