Elektromotoren treiben alles an, von Robotern und Fahrzeugen bis hin zu Haushaltsgeräten. Ihr Kernstück bilden zwei Hauptbestandteile: Rotor und Stator. Diese Komponenten beeinflussen direkt die Motorleistung, den Wirkungsgrad und die Eignung des Motors für bestimmte Anwendungen. Das Wissen um die Unterschiede zwischen ihnen hilft Ingenieuren und Entwicklern, fundiertere Konstruktionsentscheidungen zu treffen und Probleme effektiver zu lösen.

Was ist ein Motorrotor?

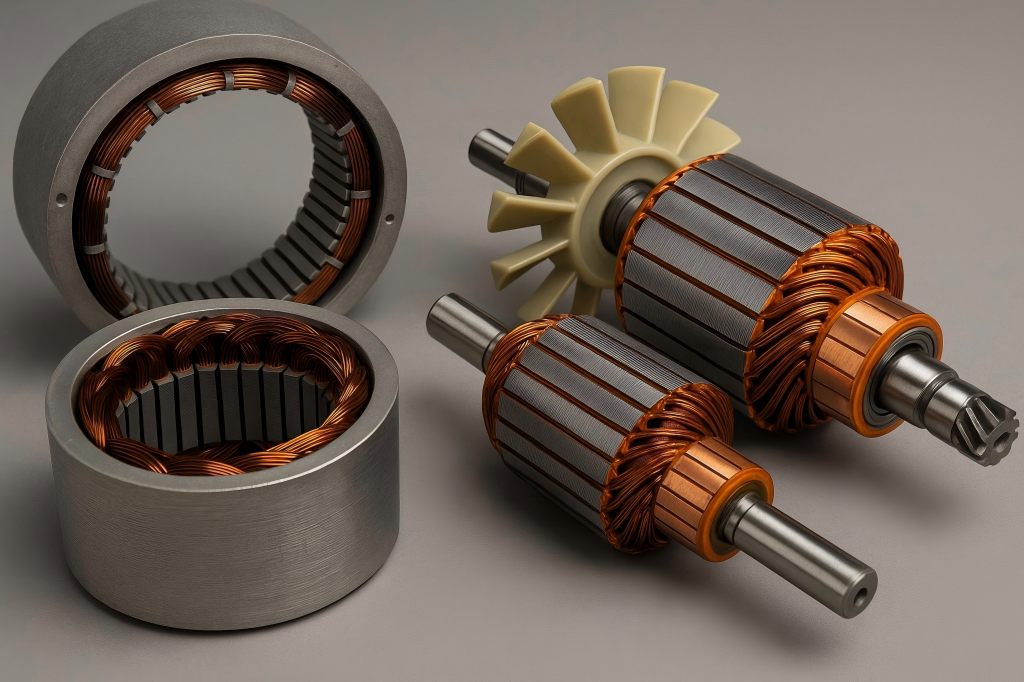

Der Rotor eines Elektromotors ist dessen rotierendes Bauteil. Er ist an der Motorwelle befestigt und überträgt die mechanische Energie auf externe Systeme. Der Rotor rotiert, wenn er durch die magnetische Wechselwirkung mit dem Stator angetrieben wird und so eine Drehbewegung erzeugt.

Rotoren lassen sich je nach Motorkonstruktion in verschiedene Typen einteilen:

- Käfigläufer:Üblich bei Wechselstrom-Induktionsmotoren; geformt wie ein Hamsterrad und hergestellt aus laminierten Eisenkernen mit leitfähigen Stäben.

- Gewickelte Rotoren:Werden in Schleifringmotoren eingesetzt; umfassen Wicklungen, die zur Drehmomentregelung mit externen Widerständen verbunden sind.

- Permanentmagnetrotoren:Sie kommen in bürstenlosen Gleichstrommotoren (BLDC) und Synchronmotoren vor; dabei werden Magnete verwendet, die auf dem Rotor montiert oder in diesen eingebettet sind.

- Rotoren mit ausgeprägten Polen:Diese sind häufig bei Synchronmaschinen zu sehen und haben hervorstehende Pole.

Unabhängig vom Typ besteht die Kernfunktion des Rotors darin, elektromagnetische Energie in mechanisches Drehmoment umzuwandeln, wodurch er zum wirksamen Element der Motorkonstruktion wird.

Was ist ein Motorstator?

Der Stator ist der stationäre Teil des Motors und erzeugt ein rotierendes Magnetfeld. Er umschließt den Rotor und besteht typischerweise aus einem laminierten Eisenkern, der mit Kupfer- oder Aluminiumdrahtspulen umwickelt ist. Diese Wicklungen leiten Strom und erzeugen das Magnetfeld, das mit dem Rotor interagiert.

Die Statorbauweise variiert je nach Motortyp:

- Geschlitzte Kernstatoren:Die Wicklungen werden in die Schlitze des laminierten Kerns eingelegt.

- Kernlose Statoren:Besitzen keinen Eisenkern; die Wicklungen sind selbsttragend, wodurch Wirbelstromverluste reduziert werden.

- Segmentierte Statoren:Besteht aus mehreren modularen Teilen, um die Montage und Kühlung zu erleichtern.

Der Stator dient im Wesentlichen als elektromagnetische Kraft des Motors und induziert Feldkräfte, die letztendlich eine Bewegung im Rotor erzeugen.

Wesentlicher funktioneller Unterschied zwischen Rotor und Stator

| Komponente | Funktion | Bewegung | Energierolle |

| Rotor | Wandelt elektromagnetische Energie in mechanische Rotation um. | Rotierend | Empfängt magnetische Kraft |

| Stator | Erzeugt durch Wicklungen ein elektromagnetisches Feld | Stationär | Erzeugt ein Magnetfeld |

Im Kern fungiert der Stator als Quelle und der Rotor als Empfänger. Der Stator erzeugt die für den Betrieb notwendigen elektromagnetischen Bedingungen, während der Rotor durch Rotation auf diese Felder reagiert. Kurz gesagt: Der Stator treibt an, der Rotor führt die Bewegung aus.

Wie Rotor und Stator zusammenarbeiten, um Bewegung zu erzeugen

Die Fähigkeit des Motors, ein Drehmoment zu erzeugen, wird durch das Zusammenspiel zwischen den Stator und RotorDurch die Statorwicklungen fließt Wechselstrom, wodurch ein rotierendes Magnetfeld entsteht.

Dieses Magnetfeld durchdringt den Luftspalt zwischen Stator und Rotor und induziert im Rotor eine elektromotorische Kraft (EMK). Diese EMK veranlasst den Rotor, ein eigenes Magnetfeld zu erzeugen und sich gemäß dem Lenzschen Gesetz und dem Faradayschen Induktionsgesetz zu drehen.

Bei Synchronmotoren laufen Rotor und Drehfeld auf die gleiche Drehzahl. Schlupf, eine Voraussetzung für die Strominduktion, entsteht bei Induktionsmotoren, wenn der Rotor dem Statorfeld geringfügig nacheilt.

Die Ausgewogenheit und Präzision dieser elektromagnetischen Wechselwirkung sind von entscheidender Bedeutung. Fehlausrichtungen oder Ineffizienzen im Luftspalt, der Statorwicklung oder der Rotorform können die Leistung erheblich beeinträchtigen.

Physische Platzierung und struktureller Kontrast

Rotor und Stator sind konzentrisch angeordnet. Der Stator ist umlaufend am Gehäuse befestigt. Der Rotor befindet sich im Inneren des Stators und ist direkt mit der Motorwelle verbunden.

Tabelle: Physikalischer Vergleich

| Besonderheit | Rotor | Stator |

| Standort | Innen | Draußen |

| Bewegung | Dreht sich mit der Welle | Am Gehäuse befestigt |

| Kerndesign | Welle, Eisenkern, Leiterstäbe oder Magnete | Laminierter Kern mit Wicklungen |

| Kühlmethoden | Wellenmontierter Lüfter, interner Luftstrom | Gehäuserippen, externe Lüfter, Wassermäntel |

Diese Konstruktion gewährleistet eine optimale magnetische Kopplung bei gleichzeitiger Aufrechterhaltung des mechanischen Spiels für eine reibungslose Rotation.

Wechselwirkung mit dem Magnetfeld

Einer der wesentlichsten Unterschiede zwischen Rotor und Stator liegt in ihrer jeweiligen Rolle bei der magnetischen Wechselwirkung:

- Der Stator induziert ein Magnetfeld.

- Der Rotor reagiert auf das induzierte Feld und erzeugt so eine Bewegung.

Bei bürstenbehafteten Gleichstrommotoren befinden sich die Wicklungen im Rotor, und ein Kommutator schaltet die Stromrichtung. Im Gegensatz dazu sind bei bürstenlosen Gleichstrommotoren (BLDC) und Wechselstrommotoren die Wicklungen üblicherweise im Stator und die Magnete oder Leiterstäbe im Rotor angeordnet. Diese Anordnung vereinfacht die Wärmeableitung und reduziert den Verschleiß durch bewegliche elektrische Kontakte.

Die Art und Frequenz des an den Stator angelegten Stroms beeinflussen das resultierende Magnetfeld, welches wiederum die Rotordrehzahl und das Drehmoment steuert.

Energiefluss

Der Energiefluss in einem Elektromotor folgt einem klar definierten Pfad:

- Elektrische Energiezufuhr – Wird dem Stator zugeführt.

- Magnetfelderzeugung – Durch den Stromfluss durch die Wicklungen wird ein rotierendes Magnetfeld induziert.

- Induzierter Rotorstrom oder magnetische Kopplung – Der Rotor erzeugt entweder einen Strom (Induktion) oder richtet sich nach dem Magnetfeld aus (Synchronisation).

- Mechanische Rotation – Der Rotor wandelt die magnetische Wechselwirkung in ein Drehmoment um.

- Ausgangsarbeit – Wird über die Rotorwelle zur Ansteuerung externer Lasten bereitgestellt.

Diese Energieumwandlung von elektrischer über magnetische zu mechanischer Energie ist hocheffizient, insbesondere wenn die Rotor-Stator-Wechselwirkung durch minimalen Luftspalt und präzise Wicklung optimiert wird.

Material- und Konstruktionsunterschiede zwischen Rotor und Stator

| Besonderheit | Rotor | Stator |

| Kernmaterial | Laminiertes Siliziumstahl, Aluminium, Kupfer | Laminierter Siliziumstahl |

| Wicklungen | Bei gewickelten Rotoren (oder keine im Eichhörnchenkäfig) | Kupfer oder Aluminium |

| Zusätzliche Elemente | Permanentmagnete, Schleifringe | Eisenbleche, Isolierung |

| Strukturelle Einschränkungen | Muss Zentrifugalkräften standhalten | Die Wärme muss effizient abgeführt werden. |

Bei der Konstruktion von Rotoren stehen Trägheitskontrolle, Auswuchtung und magnetische Ausrichtung im Vordergrund. Statoren hingegen werden hinsichtlich elektromagnetischer Eigenschaften, Wärmeleitfähigkeit und Wicklungslebensdauer optimiert.

Moderne Motoren nutzen heute lasergeschnittene Lamellenstapel, hocheffiziente Magnetanordnungen (wie Halbach-Anordnungen) und Vakuumimprägnierung, um die Integrität von Rotor und Stator zu verbessern.

Rotor und Stator in Wechselstrom- vs. Gleichstrommotoren

| Motortyp | Rotormerkmale | Statormerkmale |

| Wechselstrom-Induktion | Eichhörnchenkäfig oder Wunde | Wird durch Wechselstrom betrieben, um ein Drehfeld zu erzeugen |

| AC-Synchron | Permanentmagnet oder hervorstehender Pol | Erregt, sich synchron mit dem Rotor zu drehen |

| Gebürsteter Gleichstrom | Wicklung mit Kommutator | Permanentmagnete oder Spulen |

| BLDC | Permanentmagnete | Elektronische Kommutierung mit gewickelten Spulen |

Bei Wechselstrommotoren erzeugt der Stator mittels Wechselstrom ein Drehfeld. Bei Gleichstrommotoren wird derselbe Effekt durch mechanische oder elektronische Kommutierung erzielt. In manchen Fällen, insbesondere bei älteren Gleichstrommotoren, sind die Rollen von Rotor und Stator umgekehrt.

Bürstenlos vs. Bürsten

Bei Bürstenmotoren:

- Der Rotor trägt die Wicklungen, und die Bürsten versorgen die Bürsten über Kommutatoren mit Strom.

- Der Stator besitzt Permanentmagnete oder Feldwicklungen.

Bei bürstenlosen Motoren:

- Der Stator trägt die Wicklungen.

- Der Rotor enthält Permanentmagnete.

- Die Kommutierung erfolgt elektronisch, nicht mechanisch.

Dieser Schalter führt zu Folgendem:

- Höhere Haltbarkeit (kein Bürstenverschleiß)

- Bessere thermische Effizienz (stationäre Wicklungen leiten Wärme besser ab)

- Leiserer Betrieb und präzisere Steuerung

Daher dominieren bürstenlose Motoren in Hochleistungsanwendungen wie Drohnen, Robotern und Elektrofahrzeugen.

Thermisches Management und Effizienzüberlegungen

Der Stator erzeugt aufgrund des Wicklungswiderstands den größten Teil der Wärme in den meisten Motoren. Ein effizientes Wärmemanagement ist daher entscheidend für die langfristige Leistungsfähigkeit des Motors.

| Komponente | Wärmeerzeugung | Kühlmethoden |

| Stator | Hoch (von den Wicklungen) | Lüfter, Kühlkörper, Wasserkühlung |

| Rotor | Mäßig (durch Wirbelströme oder Wicklungen) | Wellenlüfter, Wärmeleitwege |

Die Entwicklung von Motoren mit effizienter Statorkühlung – mittels Zwangsluft- oder Flüssigkeitskühlung – kann die Leistung deutlich verbessern. Auch bei der Rotorkonstruktion wird darauf geachtet, Wirbelstromverluste durch den Einsatz von laminiertem Stahl und die Vermeidung übermäßiger magnetischer Sättigung zu reduzieren.

Anwendungen in der Praxis

Die Wahl des richtigen Motors erfordert ein Verständnis der Rotor-Stator-Konfigurationen:

- BLDC-Motoren (Statorwicklungen, Rotormagnete): Ideal für Drohnen, HLK-Anlagen, Elektrofahrzeuge.

- Induktionsmotoren (Statorspulen, Kurzschlussläufer): Geeignet für Ventilatoren, Pumpen und industrielle Förderanlagen.

- Schrittmotoren (segmentierte Rotoren und Statoren): Werden in CNC-Maschinen und 3D-Druckern eingesetzt.

- Synchronmotoren (Rotorfrequenz entspricht Statorfrequenz): Ideal für die Präzisionsautomatisierung.

Die Wahl hängt von Drehmomentbedarf, Drehzahlregelung, Lastart und Wirkungsgradanforderungen ab. Eine Fehlpaarung kann zu Überhitzung, Vibrationen oder vorzeitigem Ausfall führen.