Die Robotik entwickelt sich rasant und benötigt eine präzisere und effizientere Bewegungssteuerung. Schrittmotoren sind hilfreich, Standardtypen stoßen jedoch oft an ihre Grenzen. Kundenspezifische Statoren und Rotoren sind daher unerlässlich, um die spezifischen Anforderungen der Robotik zu erfüllen.

Warum kundenspezifische Schrittmotoren in der Robotik wichtig sind

Die Grenzen von Standard-Schrittmotoren

Standard-Schrittmotoren ähneln dem „Einheitsgrößen“-Ansatz im elektromechanischen Design. Sie sind in verschiedenen Größen (z. B. NEMA 17, 23, 34), mit festen Wicklungskonfigurationen und typischen Schrittwinkeln (1,8°, 0,72°) erhältlich und eignen sich daher gut für die allgemeine Bewegungssteuerung. Die Robotik stellt jedoch eine Reihe komplexer Herausforderungen dar:

- Kompaktheit bei hohem Drehmoment:Robotik-Baugruppen – wie Gelenkarme, Greifer oder Kameragimbals – benötigen Motoren, die klein sein und gleichzeitig ein hohes Drehmoment liefern können. Standardlösungen stellen oft einen Kompromiss zwischen den beiden dar.

- Drehmoment mit geringer Welligkeit:Gleichmäßige Bewegungen ohne Mikrovibrationen sind für Anwendungen wie die mikroskopische Manipulation oder optische Tische unerlässlich. Spezielle Polkonstruktionen können das Rastmoment und die Drehmomentwelligkeit minimieren.

- Toleranz gegenüber fremden Umgebungen:Die Robotik begibt sich oft in extreme Umgebungen – sei es in stark vibrierenden Industrieumgebungen, in sterilisierbaren medizinischen Bereichen oder bei extremen Temperaturen. Standardmotoren müssen unter Umständen hinsichtlich Statorbeschichtung, Rotormagneten und Lagerbaugruppen neu konstruiert werden, um diesen Bedingungen standzuhalten.

- Mehrphasenkonfigurationen:Bestimmte anspruchsvolle Aufgaben profitieren von mehr als den üblichen zwei oder drei Phasen, was eine feinere Steuerung, einen flüssigeren Ablauf und Redundanz ermöglicht.

Maßgeschneiderte Lösungen: Leistungssteigerungen erzielen

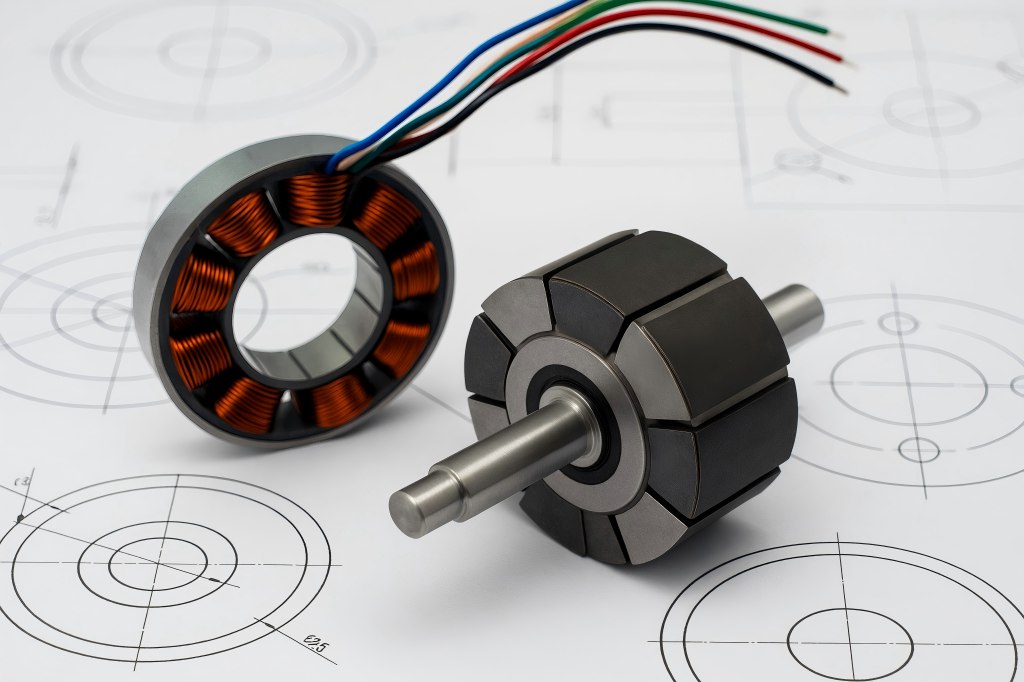

Maßgeschneidert Stator und Rotor eines SchrittmotorsBaugruppen ermöglichen erhebliche Vorteile:

- Optimierte elektromagnetische Topologie:Durch die Anpassung der Polzahl, der Schrägungswinkel, der Wicklungsmuster und der Nutgeometrie erreichen die Ingenieure ein präzises Drehmoment pro Wicklung, Drehmomentwelligkeitscharakteristika und einen auf das Robotersystem zugeschnittenen Wirkungsgrad.

- Motorminiaturisierung:Fortschrittliche Rotor-Stator-Konstruktionen (wie zum Beispiel dünnprofilige, laminierte Eisenkerne oder gebundene Legierungen) ermöglichen hohe Drehmomentdichten bei kleineren Baugrößen.

- Anpassung an die Umgebungsbedingungen:Spezielle Beschichtungen wie konturnaher Statorlack, Epoxidharzverkapselung und Korrosionsschutzbeschichtung für Rotormagnete ermöglichen eine nahezu alchemistische Toleranz gegenüber Feuchtigkeit, Staub, Hitze oder Chemikalien.

- Integrierte Sensorlösungen:Durch den direkten Einbau von Hall-Effekt-Sensoren, magnetischen Encodern oder Temperatursensoren in die Stator- oder Rotorbaugruppen wird eine nahtlose Systemintegration und eine fortschrittliche Rückkopplungsregelung ermöglicht.

Wichtige Konstruktionsmerkmale von kundenspezifischen Statoren und Rotoren

Statorarchitektur und Wicklungsschemata

Der Stator ist das stationäre Kraftwerk: ein laminierter Eisenkern mit Spulen zur Erzeugung rotierender Magnetfelder. Kundenspezifische Konstruktionsaspekte umfassen im Wesentlichen Folgendes:

- Design von Laminierplatten:Ingenieure wählen Nut-/Polkombinationen, um den Stufenwinkel zu steuern (z. B. von 1,8° auf 0,45° durch Änderung der Polzahl). Schräg angeordnete Bleche reduzieren das Drehmomentwelligkeit, erhöhen aber die Fertigungskomplexität. Spezielle Blechprofile ermöglichen zudem Innenstatoren für Hohlwellenkonstruktionen oder kompakte Rahmenprofile.

- Wicklungstopologie:Standardmäßige bipolare Reihen- oder Parallelwicklungen können durch mehrlagige oder überlappende Wicklungsarchitekturen ersetzt werden. Feiner Magnetdraht (z. B. 28–32 AWG) mit Epoxidharzfüllung trägt zur Miniaturisierung bei und ermöglicht mehrere Windungen bei gleichbleibender Wärmeleistung.

- Isolierung und Wärmemanagement:Spezielle Isolierungen – Lacke der Klasse H oder C – verbessern die Temperaturbeständigkeit. Einige Statoren verfügen über leitfähige Kühlpfade oder Dampfkanalschaltungen zur aktiven Wärmeableitung in Hochleistungsanwendungen.

- Sensorintegration:Durch die Integration von Hall-Sensoren an präzisen Winkelpositionen im Statorkern wird eine Regelung im geschlossenen Regelkreis ohne externe Halterungen ermöglicht. Für die Steuerung im Sub-Mikroschrittbereich können auch magnetische Encoder eingesetzt werden.

Rotorkonfigurationen

Der Rotor, der die Permanentmagnete oder die variablen Reluktanzpole aufnimmt, muss auf die Statorkonstruktion abgestimmt sein, um eine präzise, drehmomentoptimierte Bewegung zu gewährleisten. Dabei sind folgende Aspekte zu berücksichtigen:

- Magnetqualität:Seltenerdmagnete (typischerweise N45–N52 NdFeB) bieten eine hohe Energiedichte in miniaturisierten Bauformen. Kundenspezifische Magnete können segmentiert, schräg angeordnet oder in speziellen Konfigurationen verbunden werden, um die Flussverteilung zu steuern und das Rastmoment zu reduzieren.

- Rotorkernkonstruktion:Laminierte Innenrotoren sorgen für geringe Massenträgheit und effiziente Flusswege, während schwere, geschlitzte Eisenrotoren die Massenträgheitsstabilität bei hohen Belastungen verbessern. Hybridkonstruktionen kombinieren beides für gezielte Anwendungsfälle.

- Thermisches Verhalten:Die Leistung des Rotormagneten verschlechtert sich bei hohen Temperaturen. Speziell angefertigte, radial belüftete Rotoren, verbesserte Beschichtungen oder interne Thermistoren können diesen Effekt mindern.

- Mechanische Merkmale:Wenn Stabilität entscheidend ist – beispielsweise bei chirurgischen Robotern oder Mikroerkundungsdrohnen – ist die dynamische Auswuchtung des Rotors unerlässlich. Spezielle Gegengewichte und passende Wellenkonstruktionen werden entwickelt, um strenge Vibrationsvorgaben (Restunwucht unter 10 µm) zu erfüllen.

Fertigungstechniken und Innovationen

Fortschrittliche Stanz- und Laminierverfahren

Das Präzisionsstanzen von Laminaten ist das gängigste Verfahren fürStatorkerneKundenspezifische Profile und spezielle Schlitzlaminierungen ermöglichen Schrägungswinkel von nur 1° pro Pol zur Reduzierung des Drehmomentwelligkeit. Die Kantenqualität wird mit einer Maßtoleranz von < 5 µm kontrolliert, wodurch die Luftspaltexzentrizität minimiert wird. Alternative, durch Klebelaminierung hergestellte Kerne ermöglichen komplexe Kernformen, beispielsweise mit Innenbohrungsverzahnungen für Hohlwellen.

Hochpräzisionswicklung

Automatisierte Mikrowickelplattformen – speziell für Statoren mit extrem kleinen Abmessungen entwickelt – ermöglichen das Wickeln von Drähten mit einem Querschnitt von 32 AWG oder feiner in Kreuz- oder Mehrlagenwicklungen mit einer Vorspannungsregelung von unter 1 N. Harzinjektionsverfahren (RTM) oder Vakuumimprägnierung mit Harz ergeben porenfreie Wickelpakete, die Temperaturwechseln und mechanischen Belastungen standhalten.

Handhabung und Montage von Magneten

Die Rotor-Magnet-Montage erfolgt in Reinräumen der Klasse ISO 14644. Mithilfe automatisierter Bestückungsautomaten wird jedes Magnetsegment präzise ausgerichtet. Zur Gewährleistung der Rotorintegrität werden Klebstoffe verwendet, die für hohe Temperaturen und mechanische Belastungen zertifiziert sind (z. B. Epoxidharz bis 200 °C). Die anschließende statische und dynamische Auswuchtung erfolgt nach ISO 1940 A1.5 oder besser.

Beschichtung und Umspritzung

Für raue Umgebungen werden die Statoren mit einer 0,5 mm dicken Schutzlack- oder Epoxidharzschicht überzogen. Die Rotoren können zum Schutz vor Korrosion vernickelt oder pulverbeschichtet werden. In U-Boot-, chemikalienbelasteten oder Vakuumanwendungen gewährleisten vollständig umspritzte Motoren mit TPU-Verkapselung eine vollständige Isolation von der Umgebung.

Steuerungselektronik und Integration

Kundenspezifischer Rotor-StatorDie Konstruktion ist nur die halbe Miete; sie muss mit Elektronik kombiniert werden, die ihr Potenzial ausschöpfen kann:

Anpassung von Treiber und Verstärker

Hochleistungs-Schrittmotoren benötigen unter Umständen bipolare Treiber im Strommodus, die Mikroschritte bis zu 256 oder 512 Schritte/Umdrehung ermöglichen. Bei Hochspannungen werden Lineartreiber bevorzugt, da sie eine gleichmäßige Stromregelung bei Frequenzen bis zu 100 kHz gewährleisten. Einige Systeme integrieren die Treiberschaltung direkt in das Motorgehäuse – dies minimiert den Verdrahtungsaufwand und die elektromagnetischen Störungen und ermöglicht gleichzeitig fortschrittliche Stromrückkopplungsschleifen.

Rückkopplungsmechanismen

Durch die Integration von Hall-Sensoren oder Encodern im Stator wird eine Regelung im geschlossenen Regelkreis ermöglicht, wodurch ein Schrittmotor zu einem Servo-Hybrid wird. Dies führt zur Erkennung von Schrittausfällen, zur Positionsstabilität unter Last und zur Resonanzvermeidung. Kundenspezifische Firmware und Regelalgorithmen – wie LQG oder H∞ – optimieren Leistung, adaptive Stromanpassung und Antiresonanzstrategien.

Kommunikation und Vernetzung

In verteilten Robotersystemen werden Motoren über industrielle Feldbusse (EtherCAT, CANopen, SERCOS) oder drahtlose Protokolle (z. B. Wi-Fi 6, BLE 5.2) angebunden. Kundenspezifische Motorelektronik unterstützt Ausfallsicherheitsfunktionen wie zyklische Redundanzprüfungen, Hot-Swap-Fähigkeit und In-situ-Diagnose. Die Wartung wird durch Firmware-Updates und Laufzeitprotokolle frühzeitig in die Planung integriert, wodurch vorausschauende Wartung für OEM-Flotten ermöglicht wird.

Anwendungsfallstudien

Um die Auswirkungen der kundenspezifischen Stator-Rotor-Konstruktion zu veranschaulichen, werden hier einige reale Anwendungsbeispiele aus verschiedenen Bereichen der Robotik vorgestellt.

Präzisionsmedizinische Robotik – Mikrochirurgischer Manipulator

Ein Medizintechnikunternehmen, das Instrumente für die Augenchirurgie entwickelt, stieß bei Standardmotoren der Bauart NEMA 8 an seine Grenzen – sie waren zu grob und thermisch instabil in Umgebungen mit Körpertemperatur (37 °C). Das Unternehmen ging eine Partnerschaft mit einem Mechatronik-Anbieter ein, um Folgendes zu entwickeln:

- Ein 48-poliger Stator mit schrägen Zähnen (0,8° pro Pol) für extrem geringe Drehmomentwelligkeit

- Eingebetteter Thermistor und Mikro-Encoder innerhalb der Statorbohrung

- Ein Rotor mit ultradünnen, gebundenen NdFeB-Magneten, hoher thermischer Stabilität und dynamischer Auswuchtung < 2 µm.

- Kryogenisch geeignete Lackbeschichtungen

Ergebnis: Mikroschrittauflösung von 0,0075°, kein messbarer Jitter bis zu einer Translation von 0,5 µm und Verhinderung eines thermischen Durchgehens während eines 60-minütigen Dauerbetriebs.

Industrierobotik – Hochgeschwindigkeits-Pick-and-Place

Eine Elektronikmontageanlage benötigte Schrittzeiten unter 5 ms und präzise Platzierung bei 45.000 Picks pro Stunde mit minimalen Ausfallzeiten. Ein kundenspezifischer Motor wurde entwickelt, der folgende Eigenschaften aufweist:

- Ein sechsphasiger Stator, der feine Mikroschritte ermöglicht

- Innenbelüfteter Rotor, optimiert für Zwangsluftkühlung

- Oberflächenbearbeitete Rastkompensation über schräge Pole

Dies ermöglichte einen geschlossenen Regelkreis bei einer PWM-Frequenz von 200 kHz, was eine Schrittauflösung von 0,12°, Energierückgewinnung beim Abbremsen und eine kumulative Reduzierung der Ausfallzeiten um 3,6 Stunden pro Monat und Linie zur Folge hatte.

Weltraumrobotik – Mondrover-Ansteuerung

Ein Raumfahrtrobotik-Auftragnehmer, der Gelenke für Erkundungsrover auf der Mondoberfläche (Temperaturschwankungen von –180 °C bis +120 °C) entwickelte, benötigte Motoren, die Temperaturschocks und Vakuumausgasungen standhalten konnten. Die daraus resultierende kundenspezifische Lösung umfasste:

- Ein Innenstator mit vakuumkompatiblen, verklebten Blechen und Kapton-isolierten Wicklungen

- Epoxidharz-vergossener Rotor mit strahlungsgehärteten Seltenerdmagneten und Cerakote-Beschichtung für den Einsatz auf terrestrischen Oberflächen.

- Doppelt redundante Hall-Sensoren, die den Strahlungsnormen nach ISO 6070 entsprechen

- Vollständig ausgewuchteter Rotor (< 0,1 g·mm Restunwucht)

Diese Motoren haben einen kombinierten thermischen Vakuum-Zyklustest (Mil-Std-810) bestanden und wiesen ≥2 Millionen Betriebszyklen bei Aufheizraten von ±5°C/s ohne Leistungsverschlechterung auf.

Geschäftliche Überlegungen und Markttrends

Kosten-Leistungs-Abwägung

Kundenspezifische Stator-Rotor-Motoren können aufgrund der Anforderungen an Werkzeuge, Materialien, Präzisionsfertigung und Tests 2- bis 5-mal teurer sein als Standardvarianten. Ermöglichen die Leistungssteigerungen jedoch einen höheren Durchsatz, geringere Montagestillstandszeiten oder neue Geschäftsmöglichkeiten (z. B. in der Medizintechnik oder Raumfahrt), so ist die Investition durchaus rentabel.

Lieferkette und Lieferzeiten

Kundenspezifische Laminierwerkzeuge, Wickelmaschinen und die Magnetbearbeitung erfordern Lieferzeiten von 8–16 Wochen. Strategische Bestandsplanung oder modulare Plattformstrategien – die Kombination von Standard-Statormaterialien mit kundenspezifischen Wicklungen oder Rotoren – helfen Herstellern, lange Lieferzeiten und Lagerkosten zu reduzieren.

Einhaltung von Vorschriften und Normen

Die Medizinrobotik erfordert die Norm IEC 60601, Weltraummissionen orientieren sich an NASA/ESA-Standards (z. B. ECSS), und industrielle Produktionslinien entsprechen den Normen ISO 9001 und den UL-Klassifizierungen. Kundenspezifische Motoren benötigen unter Umständen UL-zertifizierte Komponenten, biokompatible Materialien oder ausgasungsarme Klebstoffe. Qualitätssicherungssysteme müssen akkreditiert und vom Design bis zum Versand lückenlos rückverfolgbar sein.

Neue Trends

Additive Fertigung: Metallene 3D-gedruckte Statorkerne ermöglichen topologieoptimierte Flusswege mit integrierten Kühlkanälen – werden aber derzeit durch Kosten und den Bedarf an Nachglühen eingeschränkt.

- Alternativen zu Seltenerdmagneten:Da die Preise für NdFeB schwanken, erproben einige Anbieter gebundenes Ferrit oder AlNiCo als Backup – was zwar die Drehmomentdichte verringert, aber die thermische Widerstandsfähigkeit erhöht.

- Intelligente Motoren:Motoren mit integrierten IoT-fähigen Mikrocontrollern und vorausschauender Gesundheitsanalyse über Echtzeit-Netzwerkprotokolle helfen OEMs beim Übergang von Garantiemodellen zu Performance-as-a-Service.

Engineering-Workflow für die Entwicklung kundenspezifischer Motoren

Schritt 1: Anforderungserfassung

Bei Motoren beginnt alles mit einem Gespräch: Wie sieht der Leistungsbereich aus, welche Umgebungsbedingungen gelten, welche physikalischen Abmessungen sind erforderlich und wann ist das Ende der Lebensdauer geplant? Zu den wichtigsten Variablen gehören Drehmomentkurven, Schrittauflösung, Volumen-/Gewichtsbeschränkungen, Temperatur-/Feuchtigkeits-/Expositionsfaktoren, Lebenszykluszyklen, Geräuschentwicklung und regulatorische Normen.

Schritt 2: Elektromagnetische Auslegung

Solaris oder Flux können verwendet werden, um Blechmuster, Nut-/Polzahlen, Schrägstellung und Wicklungslayout zu optimieren. Ingenieure simulieren Drehmoment in Abhängigkeit von der Drehzahl, Haltedrehmoment, Drehmomentwelligkeit, Kernverluste und Flusssättigung.

Schritt 3: Mechanische/Strukturelle Konstruktion

Die Integration von Rotorauswuchtung, Gehäuseschnittstelle, Wärmeableitungspfaden und mechanischer Abschirmung wird in SOLIDWORKS oder CATIA modelliert. Befestigungsvorspannungen, axialer Rundlauf, Lagerauswahl und Radialsteifigkeit werden analysiert.

Schritt 4: Prototyp und Test

Es wird ein Prototyp in Kleinserie (typischerweise 5–10 Stück) gefertigt und technischen Prüfungen unterzogen: Flussmessung, Überprüfung der Schnittstelle des Innengetriebes, Temperaturwechseltests, statisches und dynamisches Auswuchten sowie Schwingungs- und Geräuschspektrumanalyse. Bei Bedarf werden Konformitätsprüfungen (medizinische Dichtheitsprüfung, Vakuumausheizprüfung, EMV-Prüfung) durchgeführt.

Schritt 5: Iteration und Produktion

Leistungsmängel fließen zurück in den Designprozess – z. B. durch Anpassung der Schräglage, Änderungen der Wickelfüllung oder Modifikationen der Beschichtung. Nach der Validierung werden die Produktionswerkzeuge finalisiert, die Lieferkette gesichert und laufende Qualitätskontrollmaßnahmen (Cp/Cpk-Überwachung, Chargenkontrolle anhand der Drehmomentkurve) implementiert.

Herausforderungen und Chancen

Herausforderungen

- Komplexität vs. Zuverlässigkeit:Individuellere Lösungen bringen mehr Variablen mit sich – schiefe Laminierungen, feinere Wickelpakete –, die eine strenge Fertigungskontrolle erfordern.

- Skalierungskosten:Bei kleineren Stückzahlen (ein paar Hundert bis wenige Tausend) wird die Werkzeugamortisation erheblich.

- Materielle Abhängigkeiten:Die schwankenden Kosten von Eisenlegierungen und Seltenerdmaterialien wirken sich auf die Preisgestaltung und die Konstruktionsentscheidungen aus.

- Resilienz der Lieferkette:Bei Materialien wie NdFeB-Magneten oder Lacken der Klasse H ist eine redundante Materialbeschaffung entscheidend, um Verzögerungen zu vermeiden.

Gelegenheiten

Die Komplexität, die Herausforderungen mit sich bringt, eröffnet gleichzeitig neue Innovationsmöglichkeiten:

- Hochleistungsfähige Nischenmärkte:Medizinische Roboter, chirurgische Geräte, Luft- und Raumfahrt, Mikroassemblierungsmaschinen und Weltraumrobotik operieren in Leistungsbereichen, in denen der Nutzen pro Motor die Kosten pro Einheit bei weitem übersteigt.

- Modulare kundenspezifische Plattformen:OEMs können aus skalierbaren Familienplattformen wählen – Standardkernabmessungen mit anpassbarer Schrägung, Wicklung und Magneten – wodurch die Gesamtkosten gesenkt und gleichzeitig eine modulare Leistung erzielt wird.

- Intelligenter Motorservice:Eingebettete Diagnosefunktionen, Netzwerkverbindungen und Leistungsdaten eröffnen Abonnementunternehmen die Möglichkeit, Motoren als Dienstleistung oder zustandsorientierte Wartung anzubieten.