Elektromotoren sind das Herzstück moderner Maschinen und wandeln elektrische Energie mit bemerkenswerter Präzision in mechanische Bewegung um. Die beiden gängigsten Typen sind bürstenlose Gleichstrommotoren (BLDC) und Gleichstrommotoren mit Bürsten.

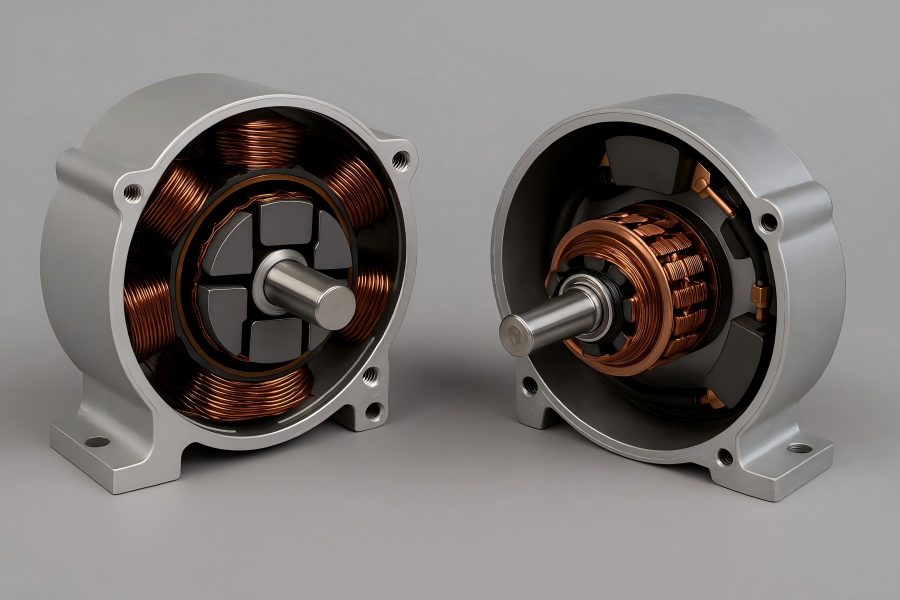

Beide Motoren gehören zur Familie der Gleichstrommotoren, unterscheiden sich jedoch in ihrer internen Architektur – insbesondere in Stator- und Rotorstruktur – erheblich. Dies führt zu unterschiedlichen Leistungs-, Wartungs- und Anwendungsbereichen. Für Ingenieure und Konstrukteure, die ein optimales Verhältnis zwischen Kosten, Effizienz und Steuerung anstreben, ist es daher entscheidend zu verstehen, wie sich diese strukturellen Unterschiede auf den Motorbetrieb auswirken.

Grundlegender Überblick über gebürstete und bürstenlose Gleichstrommotoren

Im Prinzip beruhen sowohl bürstenbehaftete als auch bürstenlose Gleichstrommotoren auf demselben elektromagnetischen Grundprinzip: Ein stromdurchflossener Leiter in einem Magnetfeld erfährt eine Kraft. Elektrische Energie wird durch Rotation aufgrund des damit verbundenen Drehmoments in mechanische Arbeit umgewandelt.

Die Methoden zur Erreichung dieser Interaktion unterscheiden sich jedoch:

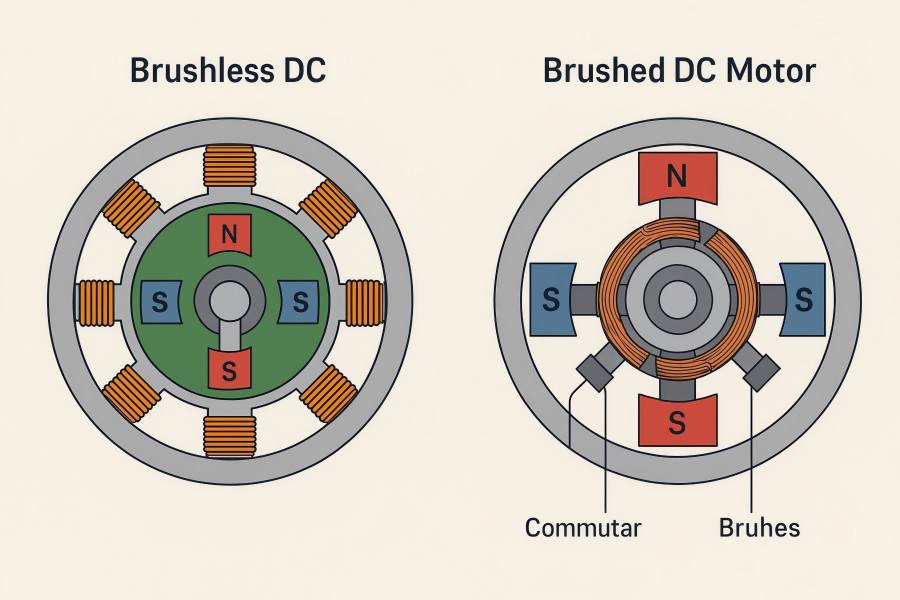

- Bürstengleichstrommotor:Nutzt einen mechanischen Kommutator und Kohlebürsten, um den Strom in den Rotorwicklungen periodisch umzukehren und so ein kontinuierliches Drehmoment in eine Richtung zu gewährleisten.

- BLDC-Motor:Verwendet einen elektronischen Regler zur Kommutierung anstelle von physischen Bürsten. Die Statorwicklungen werden sequenziell entsprechend der Rückmeldung der Rotorposition (von Sensoren oder sensorlosen Algorithmen) bestromt.

Dieser Ersatz mechanischer Schalter durch elektronische Steuerung definiert neu, wie die Stator und Rotor eines Gleichstrommotorssind so gestaltet und wie sie miteinander interagieren.

Statoraufbau in gebürsteten Gleichstrommotoren

Bei einem bürstenbehafteten Gleichstrommotor ist der Stator die stationäre Magnetfeldquelle. Seine Hauptaufgabe besteht darin, ein stabiles Magnetfeld zu erzeugen, in dem sich der Rotor (Anker) drehen kann.

Komponenten und Konstruktion

Der Stator umfasst typischerweise:

- Feldwicklungen oder Permanentmagnete:Ältere Industriemotoren verwenden Feldwicklungen, die um Eisenpole gewickelt sind. Moderne kleine Gleichstrommotoren, wie sie beispielsweise in Spielzeug oder Autozubehör verbaut werden, nutzen Permanentmagnete, um die Konstruktion zu vereinfachen und die Größe zu reduzieren.

- Magnetgehäuse:Ein Stahlgehäuse oder Joch, das den Magnetkreis schließt und mechanische Unterstützung bietet.

- Polstücke:Geformte Eisensegmente, die den magnetischen Fluss konzentrieren und eine gleichmäßige Feldverteilung um den Rotor gewährleisten.

Je nach Ausführung:

Bei Nebenschluss-Gleichstrommotoren wird die Feldwicklung parallel zum Anker geschaltet, um eine stabile Drehzahl zu gewährleisten.

Gleichstrom in Reihe Da die Feldwicklung und der Anker in Reihe geschaltet sind, verfügen Motoren über ein hohes Anlaufdrehmoment.

Magnetische Eigenschaften

Der magnetische Fluss des Stators interagiert mit dem elektromagnetischen Feld des Ankers und erzeugt so ein Drehmoment. Da dieses Feld eine konstante Polarität aufweist (Nord- und Südpol sind räumlich fixiert), muss der Rotorstrom periodisch umgekehrt werden, um die Rotation aufrechtzuerhalten.

Thermisches Verhalten

Bei einem bürstenbehafteten Gleichstrommotor können sich die magnetischen Bauteile des Stators (insbesondere die auf Elektromagneten basierenden) aufgrund des Stromflusses in den Feldwicklungen erwärmen. Da diese Bauteile stationär sind, ist die Kühlung relativ einfach, und die Konstruktion kann so ausgelegt werden, dass die Wärme effektiv über das Motorgehäuse abgeführt wird.

Rotorstruktur in gebürsteten Gleichstrommotoren

Der rotierende Teil, der durch elektromagnetische Wechselwirkung mit dem Stator ein Drehmoment erzeugt, wird Rotor oder Anker genannt.

Ankerkern

Der Rotor besteht im Kern aus einem laminierten Stahlblech, das Wirbelstromverluste minimiert. Der Kern weist entlang seines Umfangs mehrere Nuten auf, in die Kupferwicklungen eingebettet sind. Diese Wicklungen bilden Spulen, die mit den Kommutatorsegmenten verbunden sind.

Kommutator und Bürsten

An einem Ende der Rotorwelle befindet sich der Kommutator, eine zylindrische Struktur aus voneinander isolierten Kupfersegmenten. Während sich der Rotor dreht, stellen Kohlebürsten einen Gleitkontakt mit diesen Segmenten her. Um die kontinuierliche Rotation zu gewährleisten, kehrt diese mechanische Schaltung die Stromrichtung der Rotorspulen bei jeder halben Umdrehung um.

Einschränkungen des Bürstenrotors

- Reibung und Verschleiß:Der physische Kontakt zwischen Bürsten und Kommutator erzeugt Reibung, was zu Verschleiß, Lichtbogenbildung und gelegentlichen elektrischen Störungen führt.

- Wartung:Die Bürsten müssen regelmäßig ausgetauscht werden, insbesondere bei hoher Belastung oder Dauerbetrieb.

- Geschwindigkeitsbegrenzung:Bei hohen Drehzahlen wird die mechanische Kommutierung instabil, was die Leistung einschränkt.

Vorteile

Trotz dieser Nachteile ermöglicht die Rotorkonstruktion eine direkte Drehmomentregelung durch Spannungsänderung. Bürstenbehaftete Gleichstrommotoren bieten ein hohes Anlaufdrehmoment und einfache Steuerungskonzepte – ein Vorteil für kostengünstige Anwendungen wie Anlasser in Kraftfahrzeugen oder einfache Aktuatoren.

Statoraufbau in bürstenlosen Gleichstrommotoren (BLDC)

Im Gegensatz dazu kehrt der BLDC-Motor die elektromagnetische Konfiguration seines bürstenbehafteten Pendants um. Der Stator wird zum elektromagnetisch aktiven Bauteil, während der Rotor Permanentmagnete trägt.

Konstruktion

Ein typischer BLDC-Stator umfasst:

- Laminierter Stahlkern:Besteht aus gestapelten Siliziumstahlblechen zur Reduzierung von Wirbelströmen.

- Wickelschlitze:In diese Schlitze sind Kupferwicklungen eingebettet, die in Mustern (wie Stern- oder Dreieckschaltungen) angeordnet sind, ähnlich wie bei Wechselstrommotoren.

- Spulenphasen:Der Stator ist üblicherweise dreiphasig, obwohl einige Motoren für ein gleichmäßigeres Drehmoment mehr Pole verwenden. Die einzelnen Spulengruppen werden entsprechend der Winkelposition des Rotors nacheinander bestromt.

Magnetfelderzeugung

Anders als bei Bürstenmotoren, die ein festes Magnetfeld aufweisen, rotiert das Magnetfeld des BLDC-Stators elektronisch. Um ein Drehmoment zu erzeugen, steuert der elektronische Drehzahlregler (ESC) nacheinander bestimmte Wicklungen an und erzeugt so ein rotierendes Magnetfeld, das mit den Permanentmagneten des Rotors interagiert.

Designvarianten

Es gibt zwei Hauptkonfigurationen von BLDC-Statoren:

- Innenrotortyp:Der Stator umschließt den Rotor; am häufigsten anzutreffen bei Industrie- und Automobilkonstruktionen.

- Außenrotortyp:Der Rotor umschließt den Stator, wie er häufig bei Drohnen und Ventilatoren verwendet wird, und bietet ein höheres Drehmoment bei niedrigeren Drehzahlen.

Wärmemanagement

Da die Statorwicklungen fest mit dem Außengehäuse verbunden sind, ist die Wärmeableitung effizient. Der direkte Kontakt des Stators mit dem Gehäuse ermöglicht es Konstrukteuren, Kühlrippen oder Flüssigkeitskanäle zu integrieren und so die Zuverlässigkeit bei Anwendungen mit hoher Leistung oder Dauerbetrieb zu verbessern.

Rotorstruktur in bürstenlosen Gleichstrommotoren (BLDC)

Der Rotor eines BLDC-Motors ist einfacher aufgebaut als der eines Bürstenmotors, da er keine Wicklungen oder einen Kommutator enthält.

Kernkomponenten

- Permanentmagnete:Diese Magnete, die üblicherweise auf einem Stahlrotorkern montiert oder in diesen eingetaucht sind, bestehen aus Seltenerdelementen wie Samarium-Kobalt (SmCo) oder Neodym-Eisen-Bor (NdFeB).

- Rotorjoch:Eine ferromagnetische Hülle, die den magnetischen Kreis schließt und die Magnete mechanisch stützt.

- Wellenbaugruppe:Überträgt das mechanische Drehmoment auf die Last.

Magnetische Anordnung

Magnete sind entlang des Rotorumfangs mit abwechselnden Nord- und Südpolen angeordnet. Je nach Ausführung:

Oberflächenmontierte Rotoren verfügen über Magnete auf der Außenfläche des Stahlkerns, was ein geringeres Drehmomentwelligkeit und eine einfachere Montage ermöglicht.

Innenrotoren mit Permanentmagneten betten Magnete in den Kern ein, was eine höhere Drehmomentdichte und verbesserte Robustheit bei hohen Drehzahlen ermöglicht.

Magnetische Wechselwirkung

Durch die elektronische Rotation des Statorfelds richten sich die Permanentmagnete des Rotors entsprechend aus und gewährleisten so eine gleichmäßige Drehmomententwicklung. Der Verzicht auf Bürsten eliminiert die mechanische Reibung und ermöglicht dadurch höhere Drehzahlen und einen größeren Wirkungsgrad.

Rotorpositionserfassung

Da BLDC-Motoren keinen physischen Kommutator besitzen, verwenden sie Hall-Sensoren, Encoder oder sensorlose Algorithmen, um die Rotorposition zu erfassen und den Zeitpunkt für das Umschalten des Stroms zwischen den Statorphasen zu bestimmen.

Vergleichende Analyse: Stator- und Rotorstrukturen

Ein direkter Vergleich der Stator und RotorDie Konstruktionsunterschiede zwischen den beiden Motortypen offenbaren ihre gegensätzlichen Philosophien.

| Besonderheit | Bürsten-Gleichstrommotor | Bürstenloser Gleichstrommotor (BLDC) |

| Statortyp | Permanentmagnete oder Feldwicklungen | Elektromagnetische Wicklungen (üblicherweise dreiphasig) |

| Rotortyp | Gewickelter Anker mit Kommutator | Permanentmagnete |

| Kommutierung | Mechanisch (Bürsten + Kommutator) | Elektronik (Steuerung + Sensoren) |

| Reibungsquelle | Bürsten-Kommutator-Kontakt | Nur Lager |

| Wartungsbedarf | Hoch – Bürstenwechsel | Sehr niedrig |

| Geschwindigkeitsfähigkeit | Begrenzt durch Bürstenverschleiß | Hoch – begrenzt durch die Lagerbelastung |

| Drehmomentwelligkeit | Mäßig | Kann durch Kontrollalgorithmen minimiert werden |

| Kühlleistung | Gut (Stator- oder Feldwicklungen lassen sich leicht kühlen) | Ausgezeichnet (Stator ist das Außengehäuse) |

| Herstellungskosten | Niedrig | Höher (Magnete + Elektronik) |

| Anwendungen | Spielzeug, Anlassermotoren, Aktuatoren | Elektrofahrzeuge, Drohnen, CNC-Maschinen, Robotik |

Material- und magnetische Betrachtungen

Rotormaterialien

Bürsten-Gleichstrom: Laminierter Eisenkern und Kupferwicklungen – schwerer, höhere Verluste aufgrund von I²R-Erwärmung.

BLDC: Permanentmagnete reduzieren Kupferverluste, leichter und kompakter.

Statormaterialien

Bürstenbehafteter Gleichstrom: Enthält häufig ferromagnetische Polstücke mit gewickelten Spulen oder Magneten.

BLDC: Laminierter Statorstahl mit präzisionsgefertigten Nuten gewährleistet einen ausgeglichenen magnetischen Fluss und geringe Wirbelstromverluste.

Magnetischer Wirkungsgrad

Bei BLDC-Motoren erzeugen Permanentmagnete ein konstantes Magnetfeld, wodurch die Erregungsverluste reduziert werden. Bürstenmotoren verbrauchen einen Teil ihrer Eingangsleistung zur Erzeugung des Statorfelds (bei gewickelten Ausführungen), was den Gesamtwirkungsgrad verringert.

Einfluss auf die motorische Leistung

Effizienz

BLDC-Motoren erreichen typischerweise einen Wirkungsgrad von 85–90 %, während Bürstenmotoren aufgrund von Reibungs- und Kommutierungsverlusten oft bei etwa 75–80 % bleiben.

Drehmomentcharakteristik

Bürstenmotoren: Bieten ein hohes Anfangsdrehmoment und eignen sich für Anwendungen wie Krane oder Traktionsfahrzeuge.

BLDC-Motoren: Bieten ein gleichmäßigeres Drehmoment über einen breiteren Drehzahlbereich und sind daher ideal für eine präzise Steuerung.

Geschwindigkeitsbereich

BLDC-Motoren zeichnen sich durch ihre hohe Leistungsfähigkeit bei hohen Drehzahlen – Zehntausenden von Umdrehungen pro Minute – aus, da sie keinen mechanischen Kommutator besitzen. Bürstenmotoren hingegen bergen bei hohen Drehzahlen die Gefahr von Bürstenprellen oder Lichtbogenbildung.

Lärm und Vibrationen

Durch das Fehlen mechanischer Kontakte sind BLDC-Motoren leiser und laufen ruhiger, was für Anwendungen wie Drohnen, medizinische Geräte und Elektrofahrzeuge wichtig ist.

Kühlungs- und Zuverlässigkeitsaspekte

Wärmeverteilung

Bei Bürstenmotoren konzentriert sich die Wärme aufgrund von Kupferverlusten im Rotor, der aufgrund seiner Rotation schwerer zu kühlen ist. Bei BLDC-Motoren entsteht die Wärme hauptsächlich im Stator, der stationär ist und sich daher leichter kühlen lässt – was zu einer besseren thermischen Stabilität und längeren Lebensdauer beiträgt.

Lagerbelastung und Gleichgewicht

Da BLDC-Motoren schneller rotieren und leichtere Rotoren besitzen, benötigen sie eine präzise dynamische Auswuchtung. Durch den Wegfall der Bürstenreibung verlängert sich jedoch die Lebensdauer der Lager.

Wartung

Bürstenmotoren erfordern regelmäßige Inspektion und den Austausch der Bürsten, insbesondere in kontinuierlich betriebenen oder staubigen Umgebungen. BLDC-Motoren hingegen, die keinen Kontaktverschleiß aufweisen, können zehntausende Stunden ohne Wartung laufen.

Designentwicklung und industrielle Übernahme

Von Bürstenmotoren zu bürstenlosen Motoren

Der Übergang von Bürsten- zu bürstenlosen Motoren spiegelt den breiteren industriellen Wandel hin zu Effizienz, digitaler Steuerung und geringerem Wartungsaufwand wider. Die Nutzung elektronischer Kommutierung bei BLDC-Motoren harmoniert perfekt mit den Fortschritten bei Mikrocontrollern und Leistungselektronik.

Anwendungsdifferenzierung

- Bürstenbehaftete Gleichstrommotoren:Sie behalten ihren Wert in einfachen, kostengünstigen Systemen – wie Scheibenwischern, Spielzeug und kleinen Haushaltsgeräten –, wo eine komplexe Steuerung nicht gerechtfertigt ist.

- BLDC-Motoren:Marktführer in hocheffizienten, präzisen oder drehzahlvariablen Branchen – wie z. B. Elektrofahrzeugen, Luft- und Raumfahrt, HLK-Ventilatoren, CNC-Spindeln und Robotik.

Technische Kompromisse

Die überlegene Effizienz und Langlebigkeit von BLDC-Motoren gehen mit höheren Anschaffungskosten und größerer Komplexität einher. Aufgrund des geringeren Energieverbrauchs und des minimalen Wartungsaufwands sind BLDC-Motoren jedoch oft wirtschaftlich vorteilhafter über den gesamten Lebenszyklus.

Stator- und Rotordynamik in der Bewegungssteuerung

Erzeugung eines elektromagnetischen Drehmoments

Beide Motortypen basieren auf der Drehmomentgleichung:

T=kt×I

Dabei ist T das Drehmoment, kt die Drehmomentkonstante und III der Ankerstrom. Der Feldinteraktionsmechanismus unterscheidet sich jedoch: Bürstenmotoren basieren auf physikalischer Stromumkehr, während BLDC-Motoren den Strom elektronisch synchronisieren.

Feldorientierung

Bei Bürstenmotoren hängt die Drehmomentgleichmäßigkeit von der Kommutatorsegmentierung ab.

Bei BLDC-Motoren hängt das Drehmomentwelligkeit von der Phasenschaltgenauigkeit und der Magnetgeometrie ab.

Steuerungspräzision

Die Statorsteuerung von BLDC-Motoren ermöglicht eine feldorientierte Regelung (FOC) oder eine Trapezregelung und bietet somit eine fein abgestimmte Drehmoment- und Drehzahlregelung – was bei herkömmlichen Bürstenmotoren ohne externe Sensoren oder Rückkopplungssysteme nicht möglich ist.