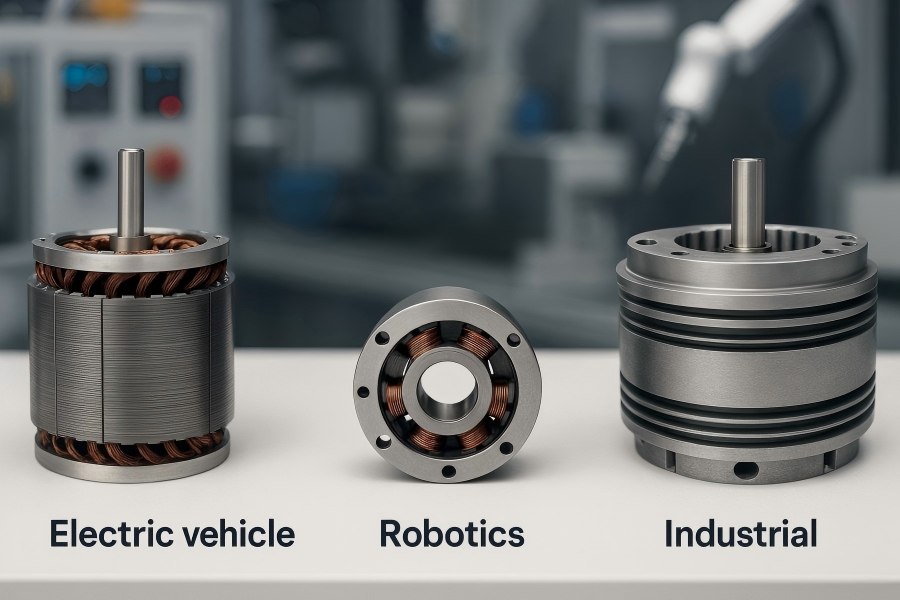

Elektrofahrzeuge, kollaborative Roboter und industrielle Antriebe verändern die moderne Industrie grundlegend und sind allesamt auf leistungsstarke Elektromotoren angewiesen. Kernstück dieser Motoren sind Stator- und Rotorblechstapel, die Wirkungsgrad, Drehmoment, Drehzahlfähigkeit, thermische Leistung und Langzeitstabilität bestimmen.

Als Hersteller von Statoren und Rotoren wissen Sie, dass diese Baugruppen nicht austauschbar sind – eine Konstruktion für einen Industriemotor mit 1500 U/min kann einem Elektrofahrzeugzyklus mit 20.000 U/min nicht standhalten, und die Robotik erfordert ein deutlich geringeres Rastmoment und eine höhere Präzision als kostenorientierte Industriesysteme.

Zentrale Leistungsfaktoren, die für alle Märkte gelten

Trotz ihrer unterschiedlichen Betriebsumgebungen und Endnutzungseigenschaften, RoboterServomotoren und industrielle Antriebsmotoren weisen einige grundlegende Gemeinsamkeiten auf. Diese gemeinsamen Leistungsfaktoren bilden die Basis für die Erwartungen an alle Stator- und Rotorkomponenten. LaminierstapelDie

Elektromagnetischer Wirkungsgrad

Alle Anwendungen erfordern Laminierungen mit folgenden Eigenschaften:

- Geringe Kernverluste bei relevanten Betriebsfrequenzen

- Hohe magnetische Permeabilität

- Optimale Flussverteilung

- Reduzierte Wirbelstromverluste

Die Wahl der Werkstoffgüte (von der Standardreihe 50AH bis hin zu hochfestem EV-Stahl der Serien 20UH oder 15UH) spielt eine entscheidende Rolle.

Mechanische Integrität und Maßgenauigkeit

Die Laminierungsstapel müssen strenge Toleranzen einhalten in folgenden Bereichen:

- Innen-/Außendurchmesser-Geometrie

- Stapelparallelität

- Grathöhe

- Auslaufen

- Einheitlichkeit der Schlitzform

- Genauigkeit der Verzerrung (falls angewendet)

Eine hohe mechanische Integrität reduziert Vibrationen, verbessert das NVH-Verhalten und beugt vorzeitigem Ausfall bei hohen Drehzahlen vor.

Thermisches Verhalten und Kühlkompatibilität

Mit zunehmender Leistungsdichte wird die thermische Belastung zu einem entscheidenden Faktor.

Ein hochwertiger Stack muss Folgendes aufweisen:

- Kompatibel mit Zwangsluft- oder Flüssigkeitskühlung sein

- Unterstützt einen hohen Slot-Füllfaktor ohne Überhitzung

- Minimierung der Hystereseverluste bei hohen Temperaturen

Herstellbarkeit und Wiederholbarkeit

Marktübergreifend erwarten OEMs Folgendes:

- Gleichmäßige Stapelung (Klebe-, Schweiß-, Niet-, Verriegelungsverbindungen)

- Präzise Isolierbeschichtung

- Gratarmes Stanzen

- Kompatibilität mit automatisierten Montagelinien

Zuverlässigkeits- und Lebenszykluserwartungen

Unabhängig von der Anwendung wird von Stacks Folgendes erwartet:

- Aufrechterhaltung der strukturellen und magnetischen Integrität über lange Lebensdauern

- Widerstandsfähigkeit gegen Ermüdung bei unterschiedlichen Drehzahlprofilen

- Bewältigen Sie Temperaturwechsel ohne Delamination oder Verformung

Diese gemeinsamen Anforderungen bilden die technische Grundlage – doch die Prioritäten und Toleranzen unterscheiden sich je nach Sektor drastisch, wie im Folgenden erläutert wird.

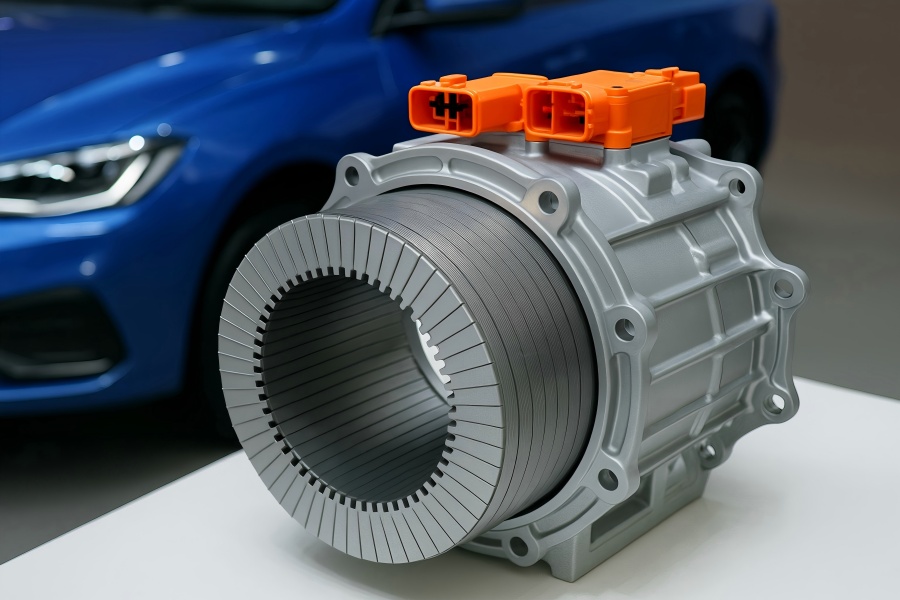

EV-Traktionsmotoren: Anforderungen an den Blechstapel

Elektromotoren für Elektrofahrzeuge arbeiten in einer Umgebung, die durch extreme mechanische, elektrische und thermische Lastzyklen gekennzeichnet ist. Sie erfordern die fortschrittlichsten Lamellenschichtlösungen aller drei Märkte.

Betriebsprofil und Motortypen

Die Traktionsmotoren von Elektrofahrzeugen arbeiten mit:

- Hohe Drehzahl (8.000–20.000+)

- Hohes Drehmoment und hohe Stromdichte

- Häufige Lastwechsel

- Kontinuierliche regenerative Bremszyklen

Gängige Motorarchitekturen sind:

- PMSM (Permanentmagnet-Synchronmotor)

- IPM (Innenliegender Permanentmagnetmotor)

- Induktionsmotor (Tesla-ähnliche Konstruktionen)

- Geschaltete Reluktanzmotoren (die sich in kostensensiblen Segmenten etablieren)

Aufgrund der ständigen Beschleunigung, der großen Drehzahlbereiche und der thermischen Schwankungen erfordern diese Motoren eine außergewöhnliche Blechleistung.

Wichtige Prioritäten beim Stack-Design für Elektrofahrzeuge

Extrem niedrige Kernverluste bei hohen Frequenzen

EV-Motoren arbeiten mit PWM-Wechselrichtern mit Schaltfrequenzen von 8–20 kHz.

Dies erfordert:

- Dünnbleche (0,27 mm → 0,1 mm)

- Hochsiliziumhaltiger, hochpermeabler Elektrostahl

- Präzise Isolierbeschichtungen

Selbst eine geringfügige Reduzierung der Kernverluste kann die Reichweite deutlich erhöhen und die Effizienz verbessern.

Hohe mechanische Festigkeit und Berstfestigkeit

Die Rotorlaminatstruktur muss folgenden Belastungen standhalten:

- Zugspannung durch hohe Drehzahlen

- Zentrifugalkräfte

- Magnetische Anziehungskraft und Drehmomentwelligkeit

- Kompressionsmanschette (Kohlefaser oder Inconel)

Die Auslegung der Bersttoleranzen ist für die Sicherheit von entscheidender Bedeutung.

NVH-Optimierung

Kunden von Elektrofahrzeugen fordern einen geräuschlosen Betrieb. Die Konstruktion des Laderaums muss Folgendes minimieren:

- Rastmoment

- Elektromagnetisches Rauschen

- Mechanische Schwingungen

- Zahnsättigung

Die Kombinationen aus Nut und Pol sowie die Schrägstellung werden sorgfältig ausgewählt, um harmonische Anregungen zu vermeiden.

Hohe Schlitzfüllung und thermische Robustheit

Eine hohe Schlitzfüllung verbessert zwar die Leistungsdichte, erhöht aber auch die Wärmeentwicklung. Die Laminatstapel müssen daher auch bei erhöhten Temperaturen formstabil bleiben.

Fertigungsimplikationen in EV-Anwendungen

Die Herstellung von Laminierungen in Elektrofahrzeugqualität ist definiert durch:

- Enge Maßtoleranzen (±0,01–0,02 mm)

- Hochgeschwindigkeits-Folgeverfahrensstanzen oder Feinlaserschneiden

- Präzisions-Stapelverkleben oder -schweißen

- 100%ige Rückverfolgbarkeit und PPAP-Konformität

- Hohe Produktionsmengen (Hunderttausende bis Millionen)

Die Erwartungen der OEMs im Bereich der Elektrofahrzeuge übertreffen die Anforderungen an herkömmliche Industriemotoren um ein Vielfaches.

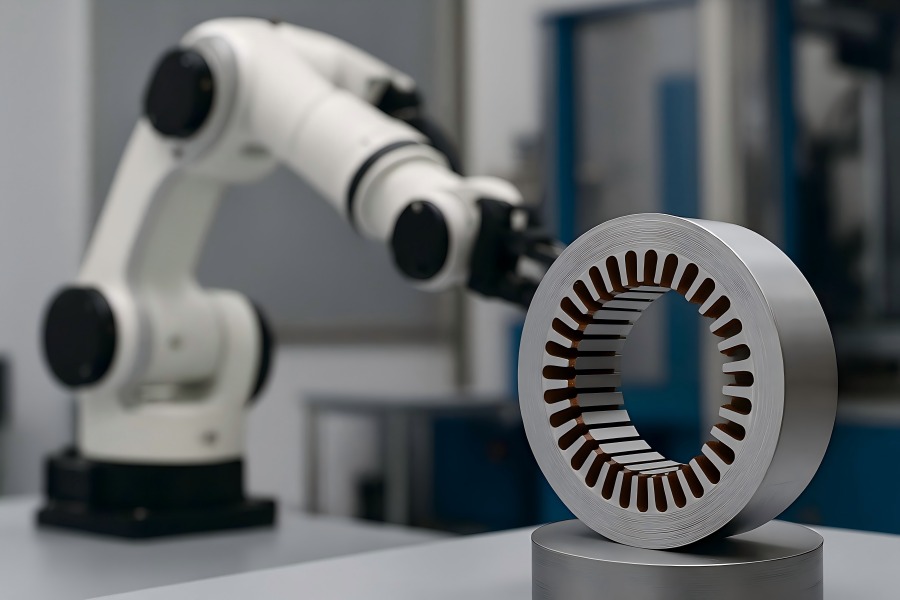

Robotermotoren: Anforderungen an den Laminierungsstapel

Robotikanwendungen – darunter Industrieroboter, Cobots, Exoskelette und hochpräzise Servos.

Systeme benötigen Motoren, die auf Bewegungsgenauigkeit und nicht auf maximale Kraft ausgelegt sind.

Betriebsprofil und Motortypen

Robotermotoren arbeiten mit:

- Häufige Start-Stopp-Zyklen

- Kleine Winkelbewegungen

- Hochpräzise Positionierung

- Drehmoment bei niedriger Drehzahl

- Minimale Drehmomentwelligkeit

Gängige Motortypen sind:

- Rahmenloser Drehmomentmotor

- Servomotoren

- Permanentmagnet-Synchronmotor mit hoher Polzahl

- Direktantriebsmotoren

Wichtigste Designprioritäten für Statorlaminierungsstapel in der Robotik

Extrem niedriges Rastmoment

Eine reibungslose Bewegungssteuerung erfordert ein extrem geringes Rastmoment, das erreicht wird durch:

- Zahnabschrägung

- Schiefe Laminierungen

- Bruchteilschlitz-Designs

- Optimierte Nut-/Polkombinationen

In der Robotik werden ruckartige Bewegungen nahezu nicht toleriert, daher ist Präzision beim Laminieren unerlässlich.

Hohe Drehmomentdichte in kompakter Form

Um Roboterarme klein, leicht und wendig zu halten, müssen die Motoren ein maximales Drehmoment bei minimalem Volumen liefern.

Dies erfordert:

- Hohe magnetische Permeabilität

- Optimierte Linearität der Gegen-EMK

- Hohe Schlitzfüllung ohne übermäßige Erwärmung

Geräuscharmer elektromagnetischer Betrieb

Da Robotik die Zusammenarbeit von Mensch und Maschine beinhaltet, hat die Geräuschreduzierung höchste Priorität.

Das Stack-Design muss Folgendes unterdrücken:

- Elektromagnetisches Brummen

- Harmonische Verzerrung

- Drehmomentwelligkeit

Maßgenauigkeit für kleinformatige Laminierungen

Robotermotoren haben oft sehr kleine Statoren und feine Zähne, was Folgendes erfordert:

- Hohe Stanzgenauigkeit

- Strenge Kontrolle der Grathöhe

- Gleichmäßige Isolierbeschichtung

Implikationen für die Fertigung in der Robotik

Robotik LaminierungZu den Produktionsmerkmalen gehören:

- Kleine bis mittlere Losgrößen

- Hohe Anpassungsmöglichkeiten pro OEM

- Prototypenfreundliche Produktion (Laserschneiden für frühe Iterationen)

- Höchste Präzision bei extrem hoher Geschwindigkeit

- Strenge Qualitätskontrolle für Mikrogeometrien

In der Robotik ist Präzision das A und O – oft mehr als bei Elektrofahrzeugen und weit mehr als bei industriellen Antrieben.

Industrieantriebsmotoren: Anforderungen an den Blechstapel

Industrieantriebe umfassen Motoren, die in Pumpen, Kompressoren, Förderbändern, Ventilatoren und allgemeinen Fertigungsmaschinen eingesetzt werden. Ihre Anforderungen unterscheiden sich deutlich von denen von Elektrofahrzeugen und Robotern.

Betriebsprofil und Motortypen

Industriemotoren laufen typischerweise mit:

- Bei niedrigen bis mittleren Drehzahlen (1500–6000 U/min)

- Für lange Betriebszyklen

- Unter konstanten oder vorhersehbaren Lasten

- Bei begrenzten Drehmomentschwankungen

Gängige Motortypen:

- Induktionsmotoren (am häufigsten)

- Synchronmotoren

- Permanentmagnetmotoren für IE4/IE5-Effizienz

- Motoren mit variabler Frequenzumrichtersteuerung

Wichtigste Designprioritäten für Industriekamine

Kostenoptimierte Effizienz

Bei Industrieanlagen muss ein Gleichgewicht zwischen Kosten und Effizienz gefunden werden.

Laminiersysteme müssen effizient und gleichzeitig wirtschaftlich sein:

- Standardmäßiger hochwertiger Siliziumstahl (z. B. Serie 50)

- 0,35–0,50 mm Laminierungsdicke

- Rausch- und Welligkeitskontrolle, jedoch nicht auf dem Niveau von Elektrofahrzeugen oder Robotern.

Haltbarkeit gegenüber maximaler Leistungsdichte

Wert industrieller Umgebungen:

- Lange Lebensdauer

- Hitzebeständigkeit

- Mechanische Robustheit

- Beständigkeit gegenüber Schadstoffen

Die Anforderungen an die Leistungsdichte sind geringer als bei Motoren von Elektrofahrzeugen oder Robotern.

Thermische Stabilität für den Dauerbetrieb

Industriemotoren können jahrelang rund um die Uhr laufen.

Laminierstapel müssen standhalten:

- Kontinuierliche Hitzeeinwirkung

- Umgebungsverunreinigungen (Staub, Öl, Feuchtigkeit)

- VFD-Oberschwingungen

Standardisierung und Wartungsfreundlichkeit

Industriemotoren entsprechen häufig den Industriestandards für:

- Stapelabmessungen

- Toleranzen

- Steckplatzkonfigurationen

Dies ermöglicht einen einfacheren Austausch und eine einfachere Reparatur.

Auswirkungen auf die Fertigung in der Industrie

Schwerpunkte der industriellen Laminatherstellung:

- Massenproduktion in großen Stückzahlen

- Kostenreduzierung

- Zuverlässiges Prägen über ultradünne Laminate

- Standardisierte Designs statt Individualisierung

- Wiederholbarkeit vor extremer Präzision

Industriekunden legen mehr Wert auf Zuverlässigkeit und Langlebigkeit als auf höchste Effizienz oder Drehmomentwelligkeit.

Vergleichstabelle: Elektrofahrzeuge vs. Roboter vs. Industrieantriebe

Die folgende Tabelle fasst die Unterschiede zwischen den drei Anwendungen zusammen:

| Funktion / Anforderung | EV-Traktionsmotoren | Robotermotoren | Industrieantriebsmotoren |

| Betriebsgeschwindigkeit | Sehr hoch (8.000–20.000+ U/min) | Niedrige bis mittlere, hohe Präzision | Niedrig bis mittel, stetig |

| Drehmomentwelligkeitsempfindlichkeit | Hoch | Extrem hoch | Mäßig |

| Kernverlustanforderungen | Extrem niedrig | Niedrig bis mittel | Medium |

| Laminierungsdicke | 0,1–0,27 mm | 0,2–0,35 mm | 0,35–0,5 mm |

| Anforderungen an Geräusche / NVH | Sehr streng | Am strengsten | Mäßig |

| Maßtoleranz | ±0,01–0,02 mm | ±0,005–0,015 mm | ±0,03–0,05 mm |

| Materialklasse | Premium-Si-Stahl | Hochwertiger Siliziumstahl | Allzweck bis mittlere Qualität |

| Produktionsstil | Hohes Volumen | Kleinserie | Hohes Volumen |

| Kostendruck | Hoch | Medium | Sehr hoch |

| Anpassung | Medium | Hoch | Niedrig |

Eine detailliertere Aufschlüsselung der Überlegungen zum Laminierungsdesign ist unten dargestellt:

| Designaspekt | DAS | Robotik | Industrie |

| Reduzierung des Rastmoments | Wichtig | Kritisch | Optional |

| Thermische Belastung | Extrem hoch | Mäßig | Mittel bis hoch |

| Schwingungskontrolle | Sehr streng | Kritisch | Standard |

| Berststärke | Kritisch | Mäßig | Niedrig |

| Slot-Füllung | Sehr hoch | Hoch | Mäßig |

| Oberwellenkontrolle | Strikt | Am strengsten | Mäßig |

Was diese Unterschiede für die Fertigung von Stator- und Rotorstapeln bedeuten

Da jedes Anwendungssegment unterschiedliche Eigenschaften des Laminierungsstapels erfordert, muss Ihr Fertigungsprozess den Erwartungen des OEM entsprechen.

Anpassungen der Werkzeugstrategie

Elektrofahrzeugmotoren benötigen:

- Hochgeschwindigkeits-Folgeverfahrensstanzwerkzeuge

- Ultradünner Siliziumstahl

- Präzisionstoleranzen über Millionen von Zyklen

Robotermotoren basieren auf:

- Mikropräzisionsstanzen

- Flexibilität des Prototyps (Laser- + Stanzverfahren)

- Benutzerdefinierte Schlitzgeometrien

Einsatzgebiete von Industrieantrieben:

- Kostenoptimierte Stanzwerkzeuge

- Standardisierte Geometrien

- Geringere Werkzeugwartungsintensität

Verfahrenswahl: Stanzen vs. Laserschneiden

| Verfahren | Am besten geeignet für | Vorteile | Einschränkungen |

| Hochgeschwindigkeitsstanzen | Elektrofahrzeuge + Industrie | Hohes Volumen, niedrige Kosten pro Einheit | Nicht ideal für Prototypen |

| Laserschneiden | Robotik + Prototyping | Flexibel, präzise | Höhere Kernverluste, geringere Volumengeschwindigkeit |

Isolierbeschichtungs- und Klebeverfahren

Je nach Anforderungen:

- Elektrofahrzeuge:hochentwickelte Isolierbeschichtungen, Klebeverbindungen oder Präzisionsschweißen

- Robotik:dünne Beschichtungen zur Minimierung von Mikroverlusten

- Industrie:Standardbeschichtungen, geeignet für Allzweckmotoren

Methoden zur Stapelassemblierung

Die Montagearten variieren je nach Anwendung:

| Stapelmethode | DAS | Robotik | Industrie |

| Ineinandergreifend | ✓ | ✓ | ✓✓✓ |

| Klebeverbindung | ✓✓✓ | ✓✓ | ✓ |

| WIG-/MIG-Schweißen | ✓✓ | ✓ | ✓✓ |

| Fesselnd | ✓ | ✓ | ✓✓✓ |

(Mehr Häkchen = stärkere Präferenz)

Schwerpunkte der Qualitätssicherung

EV-Motoren:

- Grathöhenkontrolle

- Enge Maßtoleranzen

- Ultraschall-/Schweißnahtintegrität

- Rückverfolgbarkeit (Barcode, QR-Code)

- Rotorberstprüfung

Robotik:

- Schlitzgenauigkeit

- Ebenheit der Laminierung

- Konsistenz der Zahngeometrie

- Validierung des geringen Drehmomentwelligkeit

Industrieantriebe:

- Kosteneffiziente Qualitätskontrolle

- Standardisierte Tests

- Grundlegende Oberwellen- und Verlustmessungen

Die Blechpakete von Stator und Rotor beeinflussen die Motorleistung in Elektrofahrzeugen, Robotern und Industrieantrieben, wobei jeder Markt unterschiedliche Anforderungen stellt. Motoren für Elektrofahrzeuge benötigen hohe mechanische Festigkeit, extrem geringe Kernverluste und exzellentes NVH-Verhalten für den Hochgeschwindigkeitsbetrieb. Robotermotoren erfordern Präzision, gleichmäßiges Drehmoment, leisen Lauf und kompakte Bauformen mit hohem Drehmoment. Industrieantriebe konzentrieren sich auf Langlebigkeit, Kosteneffizienz und zuverlässigen Langzeitbetrieb.