Die Leistung und der Gesamtwirkungsgrad von Elektromotoren hängen maßgeblich vom Füllgrad der Statornuten ab. Durch die Optimierung dieses Faktors können Hersteller die Kupferausnutzung des Motors verbessern, Verluste reduzieren und die thermische Leistung steigern. Die Erreichung des optimalen Füllgrads erfordert jedoch sorgfältige Berücksichtigung von Konstruktion, Fertigungsprozessen und Materialauswahl.

Slot-Füllfaktor verstehen

Der Nutfüllfaktor gibt den prozentualen Anteil des gesamten Nutvolumens an, der vom Leitermaterial (typischerweise Kupfer) eingenommen wird, bezogen auf das gesamte verfügbare Volumen der Statornuten. Ein höherer Nutfüllfaktor bedeutet, dass mehr Kupfer in die Statornuten gefüllt wird, was die Leistungsdichte des Motors verbessert und die gesamten Kupferverluste im Betrieb reduziert.

Der Slot-Füllfaktor kann mit folgender Formel berechnet werden:

Schlitzfüllfaktor = (Kupfervolumen im Schlitz / Gesamtvolumen des Schlitzes)*100

Motorenhersteller streben einen hohen Nutfüllfaktor an, um Wirkungsgrad und Drehmomentdichte zu verbessern. Zu hohe Füllfaktoren können jedoch die Wärmeableitung und die mechanische Festigkeit beeinträchtigen und somit die Langzeitzuverlässigkeit mindern.

Verwenden Sie hochwertige, dünne Isoliermaterialien

Isoliermaterialien haben einen großen Einfluss auf den Nutfüllfaktor. Dickere Isolierungen bieten zwar elektrische Trennung, verringern aber den Platz für Kupferleiter. Die Verwendung dünnerer, hochwertiger Isoliermaterialien erhöht die verfügbare Kupferfläche in den Statornuten.

Moderne Isoliermaterialien, wie beispielsweise hochentwickelte Polymerfolien, sind nicht nur dünner, sondern bieten auch eine bessere Wärmebeständigkeit und elektrische Isolation. Durch die geringere Isolierstärke kann die Packungsdichte der Kupferleiter erhöht werden. Zudem sind dünnere Isolierungen flexibler, was präzise Wicklungstechniken ermöglicht und die Nutfüllung weiter optimiert.

Es ist jedoch unerlässlich, die Isolationsdicke mit der Zuverlässigkeit des Motors in Einklang zu bringen. Für bestimmte Anwendungen mit hohen Spannungen oder in rauen Umgebungen kann eine dickere Isolation weiterhin erforderlich sein, weshalb eine sorgfältige Materialauswahl unerlässlich ist.

Optimale Draht- und Leiterformen auswählen

Eine effektive Methode zur Verbesserung des Statornut-Füllfaktors ist die Wahl optimaler Drahtformen. Runde Drähte sind zwar einfach herzustellen, jedoch können nicht-kreisförmige Leiter wie rechteckige oder sektorförmige Leiter den Nutraum besser ausnutzen und so die Packungsdichte erhöhen. Diese Formen reduzieren die Luftspalte zwischen den Wicklungen, verbessern den Wirkungsgrad und senken den Widerstand.

Obwohl nichtkreisförmige Leiter die Leistung verbessern, erschweren sie die Herstellung, da präzise Wickelmaschinen erforderlich sind. Die Effizienzgewinne rechtfertigen jedoch häufig den zusätzlichen Aufwand.

| Drahtform | Slot-Füllfaktor | Vorteile | Nachteile |

| Runddraht | 60-70% | Einfach herzustellen, kostengünstiger | Geringere Packungsdichte |

| Rechteckig | 75-85% | Höhere Füllmenge, bessere Raumausnutzung | Komplexere Fertigung |

| Sektorförmig | 80-90% | Maximale Kupfernutzung, bessere Effizienz | Komplexere Wicklung |

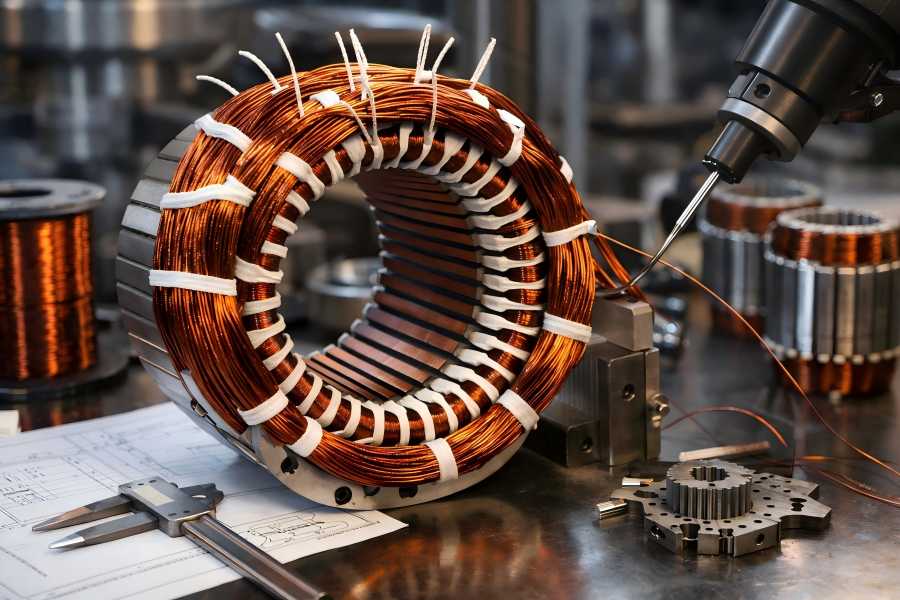

Fortgeschrittene Wickeltechniken anwenden

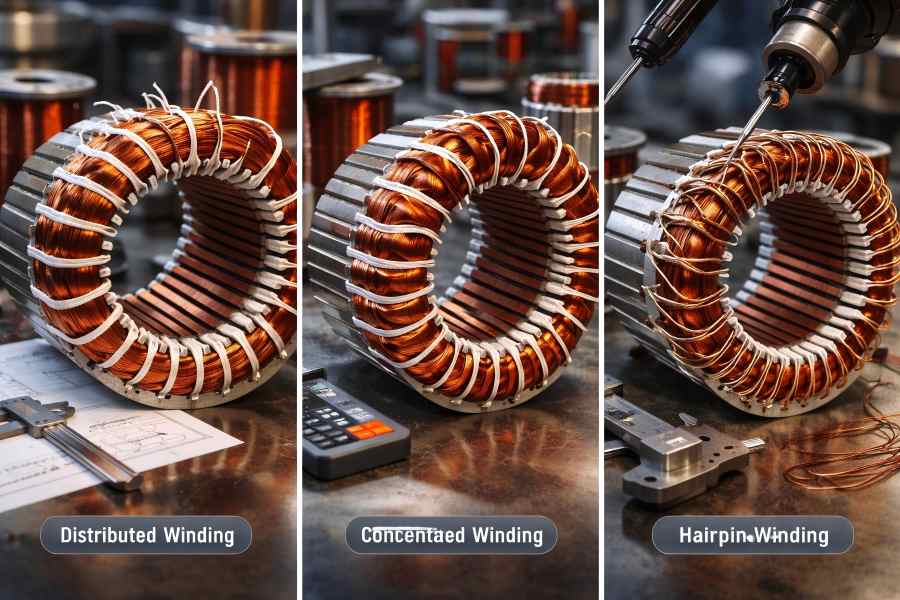

Die Art der Spulenwicklung spielt eine entscheidende Rolle für einen optimalen Nutfüllfaktor. Traditionelle Wickeltechniken wie Überlappungs- und Wellenwicklungen lassen sich durch den Einsatz fortschrittlicher Methoden wie verteilte Wicklungen, konzentrierte Wicklungen und Haarnadelwicklungen verbessern.

- Verteilte Wicklungen:Bei dieser Technik werden die Spulen über mehrere Nuten verteilt, wodurch eine gleichmäßige Magnetfeldverteilung gewährleistet und Wirbelstromverluste reduziert werden. Im Vergleich zu konzentrierten Wicklungen führt dies jedoch in der Regel zu einem geringeren Nutfüllfaktor.

- Konzentrierte Wicklungen:Die Spulen sind in einem einzigen Schlitz gruppiert, wodurch der Platzbedarf optimiert und der Schlitzfüllfaktor erhöht wird, was die Motoreffizienz verbessert. Dies kann jedoch zu höheren Oberwellenverzerrungen und thermischer Belastung führen und somit die Zuverlässigkeit beeinträchtigen.

- Haarnadelwicklungen:Drahtsegmente werden U-förmig gebogen und in Statornuten eingesetzt, wodurch der Platz optimal genutzt und die Windungszahl reduziert wird. Dieses Verfahren erhöht den Nutfüllfaktor und die Stromdichte und steigert somit die Motorleistung.

Durch den Einsatz fortschrittlicher Wickeltechniken können die Hersteller den Statornut-Füllfaktor deutlich optimieren und gleichzeitig die Motorleistung, das Drehmoment und den Gesamtwirkungsgrad verbessern.

| Wickeltechnik | Füllfaktor erhöhen | Vorteile | Nachteile |

| Verteilte Wicklung | 10-15% | Gleichmäßige Magnetfeldverteilung | Niedrigerer Füllfaktor |

| Konzentrierte Wicklung | 20-30% | Höhere Slot-Auslastung, höhere Effizienz | Höhere harmonische Verzerrung |

| Haarnadelwicklung | 15-20% | Hohe Kupferausnutzung, kompakt |

Schlitzgeometrie optimieren

Die Geometrie der Statornuten ist ein weiterer entscheidender Faktor für den erreichbaren Nutfüllgrad. Nutform und -abmessungen, einschließlich Tiefe, Breite und Gesamtkonstruktion der Nuten, beeinflussen die Menge an Kupfer, die in den Stator eingeführt werden kann.

Zu schmale oder zu flache Nuten können die Menge des aufnehmbaren Leitermaterials begrenzen und somit den Füllfaktor verringern. Umgekehrt können zu große Nuten zu Platzverschwendung und ineffizienter Kupfernutzung führen und dadurch die Motoreffizienz mindern.

Durch die Optimierung der Nutgeometrie wird das Kupfervolumen maximiert, während die Statorintegrität erhalten bleibt. Ingenieure nutzen FEA und CFD, um Nutformen und -größen zu verfeinern und deren Auswirkungen auf Leistung, Wärmeableitung und Kosten zu bewerten.

Verbesserung der Spuleneinsetzprozesse

Die Spuleneinführung ist entscheidend für den Füllfaktor der Statornut. Eine ungenaue oder ineffiziente Einführung kann zu einer geringen Packungsdichte, verschwendetem Kupferraum und reduzierter Motorleistung führen.

Moderne automatisierte Bestückungssysteme nutzen Roboterarme und Spulenhandhabungsgeräte, um Spulen präzise zu platzieren, Beschädigungen und Verformungen zu minimieren und eine korrekte Positionierung zu gewährleisten. Diese Systeme ermöglichen eine schnellere und gleichmäßigere Bestückung, reduzieren menschliche Fehler und verbessern die Nutfüllungsgenauigkeit.

Darüber hinaus kann der Einsatz von Nutauskleidungen oder Spuleneinführungshilfen den Nutfüllfaktor weiter verbessern, indem er den Spulen zusätzliche Unterstützung bietet und sicherstellt, dass sie während des Wickel- und Einführvorgangs an Ort und Stelle bleiben.

Vorgeformte Spulen verwenden, sofern anwendbar

Vorgeformte Spulen bieten eine weitere Möglichkeit zur Verbesserung des Statornut-Füllfaktors. Sie werden extern, oft unter kontrollierten Bedingungen, gefertigt und anschließend bei der Montage direkt in die Statornuten eingesetzt. Dieses Verfahren gewährleistet eine gleichbleibende Spulenform und -größe und reduziert so das Risiko von Verformungen oder Beschädigungen, die bei der Spulenformung vor Ort auftreten können.

Vorgeformte Spulen ermöglichen zudem eine präzisere Steuerung des Nutfüllfaktors, da sie passgenau in die Statornuten passen. Durch den Wegfall der Spulenformung vor Ort wird das Fehlerrisiko reduziert und eine zuverlässigere Methode zur Erzielung optimaler Füllfaktoren bereitgestellt.

Die Verwendung vorgeformter Spulen ist jedoch aufgrund der zusätzlichen Fertigungsschritte mit höheren Anfangskosten verbunden. Daher eignet sie sich eher für die Serienfertigung, bei der die Vorteile hinsichtlich Konsistenz und Effizienz die Mehrinvestition überwiegen.

Vakuumimprägnierung und Harzfüllung einsetzen

Vakuumimprägnierung ist ein weit verbreitetes Verfahren zur Verbesserung der mechanischen und thermischen Eigenschaften von MotorstatorenBei dieser Technik wird die Statorwicklungenmit einem Harzmaterial unter Vakuumbedingungen, um sicherzustellen, dass das Harz alle Hohlräume in den Wicklungen und Nuten ausfüllt.

Dieses Verfahren erhöht nicht nur den Nutfüllgrad, sondern verbessert auch die Wärmeleitfähigkeit und die mechanische Festigkeit des Stators und verringert so die Wahrscheinlichkeit einer Spulenalterung unter hohen Temperaturen und Belastungen. Die Vakuumimprägnierung trägt zur Verbesserung der Gesamtzuverlässigkeit und Lebensdauer des Motors bei und ist daher besonders vorteilhaft für Hochleistungsanwendungen.

Darüber hinaus trägt die Harzfüllung zur Reduzierung von Vibrationen und mechanischen Geräuschen bei und verbessert so die Motorleistung und -effizienz. Allerdings erfordert das Vakuumimprägnierungsverfahren Spezialausrüstung und eine sorgfältige Steuerung des Harzaushärtungsprozesses, wodurch es im Vergleich zu anderen Methoden komplexer und kostspieliger ist.

Qualitätskontroll- und Inspektionstechnologien

Eine effektive Qualitätskontrolle gewährleistet, dass die Statornuten den Spezifikationen entsprechen. Moderne Bildgebungsverfahren wie Röntgen, Ultraschall und 3D-Scanning messen den Nutfüllfaktor und erkennen Lücken oder Unregelmäßigkeiten in der Spulenanordnung.

Durch die Echtzeitüberwachung während des Wickel- und Einlegeprozesses können Hersteller die Parameter anpassen, um eine optimale Nutfüllung zu gewährleisten. Automatisierte Inspektionssysteme helfen zudem, Spulenfehler zu erkennen und sicherzustellen, dass nur qualitativ hochwertige Produkte die Endmontage erreichen.

Diese Technologien ermöglichen es den Herstellern, eine hohe Präzision und Konsistenz zu erreichen, was zu Motoren mit verbesserter Leistung und Effizienz führt.