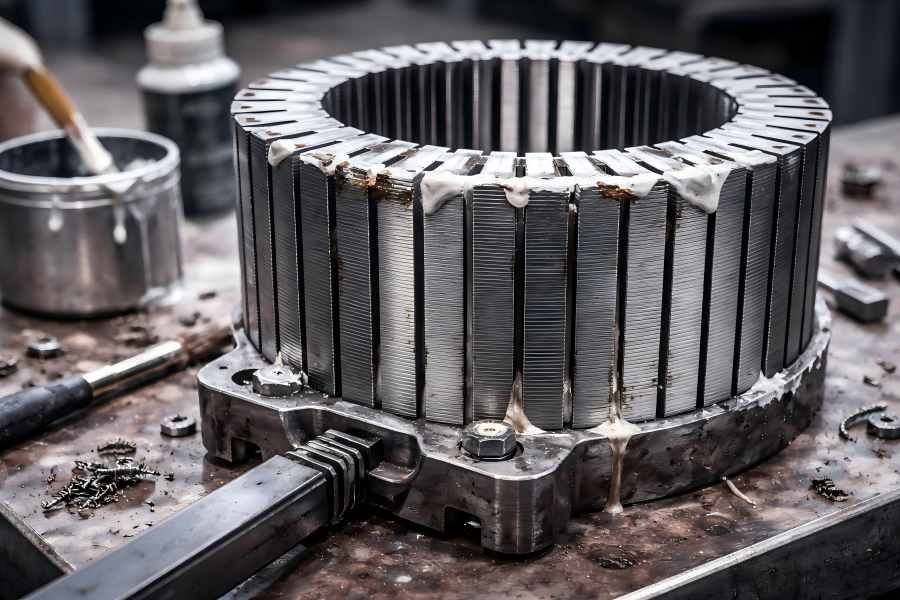

Die Herstellung von Lamellenstapelbaugruppen ist in der Elektromotorenindustrie von entscheidender Bedeutung. Ob für Industriemotoren oder Elektrofahrzeuge – Lamellenstapel haben einen erheblichen Einfluss auf Leistung, Effizienz und Zuverlässigkeit der Motoren.

Selbst kleine Fehler bei der Materialauswahl oder der Montage können zu Ineffizienzen, höheren Verlusten und einer verkürzten Lebensdauer führen, was wiederum teure Reparaturen und Gewährleistungsansprüche nach sich zieht.

Unzureichende Materialauswahl und mangelhafte Handhabungspraktiken

Die Materialauswahl ist entscheidend für die Herstellung effektiver Materialien. LaminierstapelElektrostahl und magnetische Legierungen müssen eine gleichmäßige Dicke, gleichbleibende magnetische Eigenschaften und geeignete Isolierbeschichtungen aufweisen, um energieverlustende Wirbelströme zu verhindern.

Die Wahl minderwertiger Materialien, oft aus Kostengründen oder aufgrund unzureichender Lieferantenprüfung, kann zu Mängeln führen, die später nur schwer zu beheben sind. Minderwertige Bleche mit ungleichmäßiger Kornstruktur, Beschichtung oder Dicke erhöhen die Kernverluste und verringern die Motoreffizienz, das Drehmoment und die Zuverlässigkeit.

Der sachgemäße Umgang mit den Materialien vor und während der Montage ist entscheidend. Feuchtigkeit, Staub, Öle und Verunreinigungen können Oxidation, Oberflächenfehler und eine geschwächte Isolierung verursachen, was die magnetische Leistung beeinträchtigt und zu ungleichmäßiger Stapelung, Fehlausrichtung und Problemen mit dem Motorkern führen kann.

Bewährte Verfahren:

- Es müssen strenge Eingangsprüfungsstandards für Materialabmessungen, Beschichtungen und chemische Zusammensetzung festgelegt werden.

- Lagern Sie die Laminierungen in kontrollierten Umgebungen mit regulierter Luftfeuchtigkeit und sauberer Luft.

- Beschränken Sie die physische Handhabung; verwenden Sie saubere Handschuhe und separate Lagerregale, um die Oberflächenkontamination zu reduzieren.

Unsachgemäße Stanztechniken und Werkzeugfehler

Die Präzision der Stanzvorgänge bestimmt direkt die geometrische und magnetische Integrität der einzelnen Bauteile. LaminierungenFehlerhafte Stanzprozesse, verschlissene Werkzeuge oder schlecht gewartete Stanzpressen können zu unregelmäßigen Kanten, Graten oder Formabweichungen führen, die ein ordnungsgemäßes Stapeln verhindern.

Lamellen mit Graten, scharfen Kanten oder ungleichmäßigen Abmessungen lassen sich schwerer ausrichten, wodurch Luftspalte, Passungenauigkeiten und mechanische Spannungen entstehen. Diese Defekte beeinträchtigen den magnetischen Fluss und erhöhen die Kernverluste. Darüber hinaus führt schlecht gewartetes Werkzeug zu ungleichmäßigem Verschleiß und Qualitätsveränderungen im Laufe der Zeit, selbst wenn die anfänglichen Kalibrierungen korrekt waren.

Bei Stanzvorgängen treten häufig folgende Probleme auf:

- Übermäßige Gratbildung:Dies tritt auf, wenn das Stempel-Matrizen-Spiel nicht an die Materialstärke angepasst ist oder die Werkzeuge nicht scharf genug sind. Grate können sich an benachbarten Lagen verhaken und zu ungleichmäßigem Stapeln führen.

- Kantenbrüche und Rissbildung:Unzureichende Presseneinstellungen oder verschlissene Werkzeuge tragen ebenfalls zu kleinen Rissen oder Brüchen um Perforationen und Schlitzausschnitte herum bei.

Bewährte Verfahren:

- Verwenden Sie Präzisionswerkzeuge, die auf die jeweilige Stahlsorte und die Blechdicke kalibriert sind.

- Pflegen Sie Werkzeugwartungspläne, die regelmäßiges Schärfen und Verschleißprüfungen beinhalten.

- Nutzen Sie nach Möglichkeit automatisierte Stanzsysteme, um die durch manuelle Arbeitsgänge verursachten Abweichungen zu reduzieren.

Unzureichende Qualitätskontroll- und Inspektionsverfahren

Selbst wenn Material und Werkzeuge den Standards entsprechen, können durch unzureichende Qualitätskontrolle kritische Mängel unentdeckt bleiben. Die Integrität eines Laminierungsstapels hängt davon ab, dass Hunderte oder Tausende von Einzelteilen exakte Toleranzen erfüllen. Ohne robuste Prüfverfahren summieren sich kleine Abweichungen zu erheblichen Leistungsproblemen.

Die Prüfungen sollten über Sichtprüfungen hinausgehen und dimensionale Messtechnik, Überprüfung der Stapelhöhe sowie Prüfungen auf Grathöhe und Ausrichtung umfassen. Zerstörungsfreie Prüfverfahren wie Wirbelstrom- oder Ultraschallprüfung sind unerlässlich, um vor der Montage verborgene Fehler wie Mikrorisse oder innere Verformungen zu erkennen.

Fehlerhafte oder unregelmäßige Prüfungen äußern sich in der Praxis oft wie folgt:

- Erhöhte Wärmeerzeugung aufgrund ungleichmäßigen magnetischen Flusses.

- Mechanische Geräusche aufgrund von Fehlausrichtung der Lamellen.

- Verkürzte Lebensdauer der Isolierung und vorzeitiger Ausfall.

Bewährte Verfahren:

- Definieren Sie Kontrollpunkte während des gesamten Produktionsprozesses, nicht nur am Ende.

- Implementieren Sie Echtzeit-Überwachungstechnologien, die Abweichungen sofort erkennen.

- Um Trends zu erkennen und die zugrunde liegenden Ursachen proaktiv anzugehen, sollte man die statistische Prozesskontrolle (SPC) einsetzen.

Mangelhafte Prozessoptimierung und Parameterverwaltung

Hersteller übersehen oft die Notwendigkeit gleichbleibender Prozessparameter über verschiedene Chargen hinweg. Stanzkraft, Pressgeschwindigkeit und Stapeldrücke müssen optimiert werden, da bereits geringe Abweichungen zu strukturellen Unregelmäßigkeiten im montierten Kern führen können.

Beim Stanzen kann eine Nichtbeachtung der Parameter für Spulengewichte oder Stahldicke zu Kantenverformungen oder ungleichmäßigen Grathöhen führen. Beim Stapeln können Abweichungen in der Reihenfolge, der Kompression oder den Umgebungsbedingungen (z. B. Temperatur, Luftfeuchtigkeit) die Kerndichte und die magnetischen Eigenschaften beeinflussen.

Selbst Faktoren wie die Wärmeausdehnung während des Pressvorgangs, die zunächst geringfügig erscheinen mögen, können zu kumulativen Maßfehlern führen, wenn sie bei den Maschineneinstellungen nicht standardisiert oder kompensiert werden.

Bewährte Verfahren:

- Ermitteln und dokumentieren Sie optimierte Prozessparameter für jedes Material und jede Konstruktionsspezifikation.

- Setzen Sie automatisierte Steuerungssysteme ein, um die Konsistenz über Schichten und Produktionsläufe hinweg zu gewährleisten.

- Führen Sie regelmäßige Überprüfungen der Maschinenkalibrierung und der Leistungsdaten durch.

Mangelhafte Zusammenarbeit und Kommunikation mit wichtigen Interessengruppen

Die Herstellung von Laminierfolien erfordert die Zusammenarbeit mehrerer Teams, darunter Ingenieure, Produktionsmitarbeiter, Qualitätssicherungsbeauftragte und Materiallieferanten. Kommunikationsprobleme können zu Fehlern oder Ineffizienz führen, wenn diese Teams isoliert voneinander arbeiten.

Wenn beispielsweise die Konstruktionsabteilung ein Laminierungsdesign aktualisiert, die Produktion aber nicht darüber informiert wird, kann die Werkzeugfertigung veraltete Teile produzieren. Ebenso können Lieferanten, die nicht in den Feedbackprozess eingebunden sind, Materialchargen mit uneinheitlichen Beschichtungsdicken liefern.

Diese Kommunikationslücken führen nicht nur zu direkten Produktionsfehlern, sondern erschweren auch die Rückverfolgbarkeit – was die Fehlerbehebung verlangsamt und verteuert.

Bewährte Verfahren:

- Nutzen Sie zentrale Plattformen für Dokumentation, Revisionen und Produktionsnotizen, auf die alle relevanten Teams Zugriff haben.

- Binden Sie Lieferanten frühzeitig in die Spezifikationsentwicklung und Feedbackschleifen ein.

- Halten Sie regelmäßig interdisziplinäre Treffen ab, um Prioritäten abzustimmen und aufkommende Probleme anzugehen.

Vernachlässigung der Kernbindung, der Stapelintegrität und der Stabilität nach der Montage

Der letzte Fehler betrifft die Verbindung nach der Montage und die Kernstabilität. Sobald die Laminate gestapelt sind, müssen sie geklebt, geschweißt oder mechanisch befestigt werden, um einen stabilen Kern zu bilden.

Mangelhafte Verbindungen führen zu geringer mechanischer Stabilität, wodurch Vibrationen, Temperaturschwankungen oder magnetische Kräfte zu Schlupf oder Delamination führen können. Dies reduziert die Motoreffizienz und kann vorzeitigen Ausfall zur Folge haben. Verbindungsprobleme verschärfen sich, wenn Umwelteinflüsse wie Luftfeuchtigkeit oder extreme Temperaturen nicht berücksichtigt werden.

Typische Ursachen für Versagen von Verbindungen sind:

- Verwendung von minderwertigen Klebstoffen oder Bindemitteln.

- Fehlausgerichtete Laminierungsschichten verhindern den vollständigen Kontakt zwischen den Oberflächen.

- Unzureichende Kompression beim Verkleben, wodurch Mikrohohlräume zwischen den Schichten nicht beseitigt werden.

Bewährte Verfahren:

- Wählen Sie Bindemittel und Verfahren, die für die Arbeitsumgebung des Motors geeignet sind.

- Vor dem Verkleben muss sichergestellt werden, dass die Laminierflächen sauber und korrekt ausgerichtet sind.

- Integrieren Sie Nachmontageprüfungen wie Vibrationstests und Temperaturwechseltests, um die Haftfestigkeit zu bestätigen.