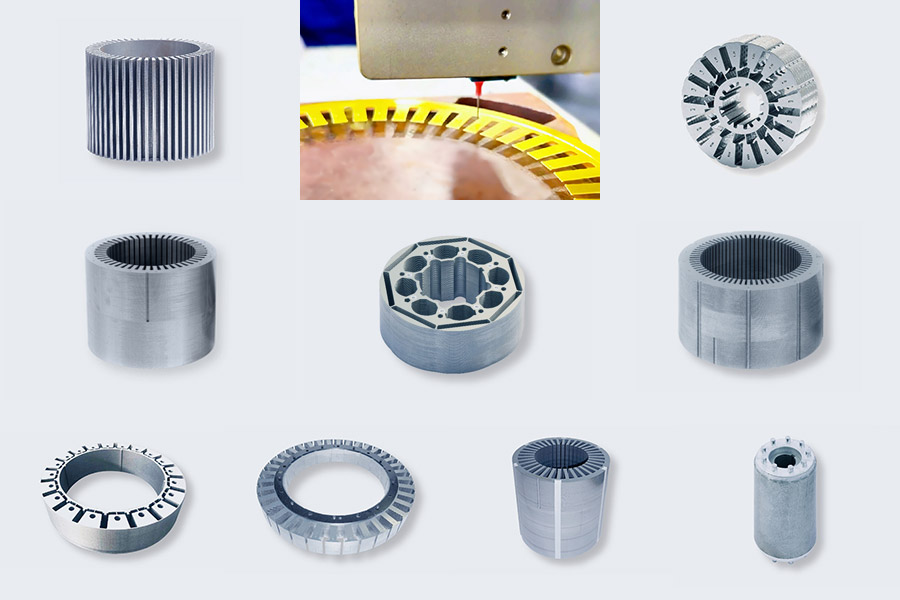

Die Leistung und Effizienz von Elektromotoren hängen weitgehend vom Lamellenstapel des Motors ab. Das richtige Stapeln gewährleistet die Integrität des Motorkerns und wirkt sich auf die Leistungsabgabe, Wärmeableitung und Lebensdauer aus.

Es wurden mehrere Methoden zum Stapeln von Lamellen entwickelt, jede mit ihren eigenen Vorteilen in Bezug auf Kosten, Geschwindigkeit, Haltbarkeit und einfache Herstellung. Im Folgenden finden Sie 10 effektive Stapelmethoden mit Einzelheiten zu ihren Techniken, Anwendungen und Vorteilen.

1. In-Mold-Klebstoffauftrag

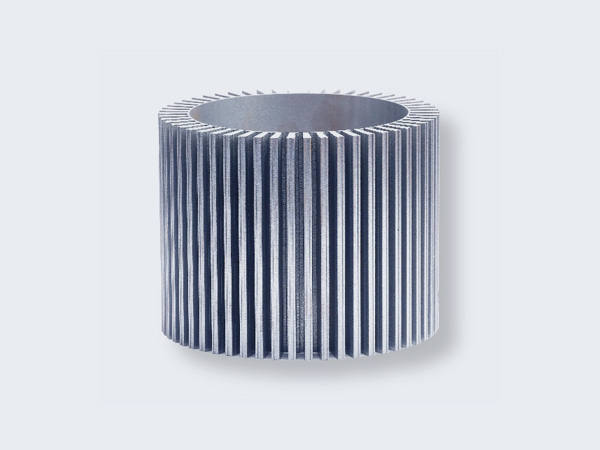

Die In-Mold-Leimdosierung ist eine der effizientesten Methoden zum Stapeln von Motorblechen. Bei dieser Technik wird ein Klebstoff direkt in die Formhöhle aufgetragen, während die Bleche gestapelt werden.

Der Klebstoff wird kontrolliert dosiert, um sicherzustellen, dass jedes Blech richtig verbunden ist. Dies verbessert nicht nur die Ausrichtung, sondern sichert auch die Struktur, ohne dass zusätzliche Befestigungselemente oder mechanische Prozesse erforderlich sind.

Vorteile:

- Sorgt für eine gleichmäßige Verbindung und stellt sicher, dass jede Schicht sicher gestapelt ist.

- Reduziert die Abhängigkeit von Handarbeit oder zusätzlichen Montageprozessen.

- Kann automatisiert werden, wodurch die Produktionseffizienz verbessert wird.

Anwendungen:

Wird häufig in Produktionsumgebungen mit hohem Volumen verwendet, in denen Geschwindigkeit und Konsistenz entscheidend sind, wie z. B. bei Automobil- und Industriemotoren.

2. Out-Mold-Leimdosierung

Beim Out-Mold-Leimauftrag wird Klebstoff auf die Außenseite der Lamellen aufgetragen, bevor diese gestapelt werden. Diese Methode kann besonders bei Lamellen nützlich sein, die zusätzliche Bindungsstärke erfordern, oder bei komplexen Geometrien, bei denen das Auftragen von Klebstoff von innen schwierig ist.

Der Klebstoff wird aus einer Düse außerhalb der Form aufgetragen und dann beim Stapeln gleichmäßig über die Lamellen verteilt.

Vorteile:

- Sorgt für starke Haftung, insbesondere bei größeren Motorkernen.

- Geeignet für komplexe oder unregelmäßige Formen, die beim In-Mold-Auftragen möglicherweise nicht gut funktionieren.

- Ermöglicht eine bessere Kontrolle des Klebstoffauftrags.

Anwendungen:

Wird in Anwendungen verwendet, bei denen Bindungsstärke von entscheidender Bedeutung ist, wie z. B. bei Hochleistungsindustriemotoren und Großgeneratoren.

3. Progressives, selbstverriegelndes Stapeln mit Form

Bei der progressiven Form-Stapelmethode mit selbstverriegelnder Verriegelung wird eine Form entworfen, die die Lamellen beim Stapeln automatisch verriegelt.

Bolzen, Nieten und zusätzliche Bindemittel sind bei dieser Methode nicht erforderlich. Beim Stapeln der Lamellen verriegelt die Form sie schrittweise durch eine Reihe präzise konstruierter Verriegelungsfunktionen an ihrem Platz.

Vorteile:

- Keine Schweißarbeiten, Nieten oder Klebstoffe erforderlich.

- Senkung von Materialabfall und Arbeitskosten.

- Erhöht die Produktionsgeschwindigkeit durch den automatischen Verriegelungsmechanismus.

Anwendungen:

Ideal für die Massenproduktion kleinerer Motorkerne, die in Unterhaltungselektronik, Automobilen und Haushaltsgeräten verwendet werden.

4. Verbundform mit Einzelstempel und selbstverriegelnder Verriegelung

Das Verbundform-Einzelstempel-Selbstverriegelungsstapelverfahren ist eine fortgeschrittenere Version des progressiven Form-Selbstverriegelungsstapelverfahrens.

Bei diesem Verfahren wird ein einzelnes Stempelwerkzeug in einer Verbundform verwendet, um jede Laminierung zu stapeln und zu verriegeln. Das Stempelwerkzeug erzeugt beim Stapeln Verriegelungsmerkmale auf den Laminierungen, wodurch eine präzise Ausrichtung und eine sichere Verbindung ohne externe Befestigungselemente gewährleistet wird.

Vorteile:

- Hohe Präzision bei der Laminierungsausrichtung.

- Keine Notwendigkeit für externe Klebstoffe oder mechanische Befestigungselemente.

- Steigert die Produktionseffizienz durch Reduzierung zusätzlicher Verarbeitungsschritte.

Anwendungen:

Häufig zu finden in Anwendungen, die Geschwindigkeit und Genauigkeit erfordern, wie z. B. Hochleistungselektromotoren für den Einsatz in Autos oder Flugzeugen.

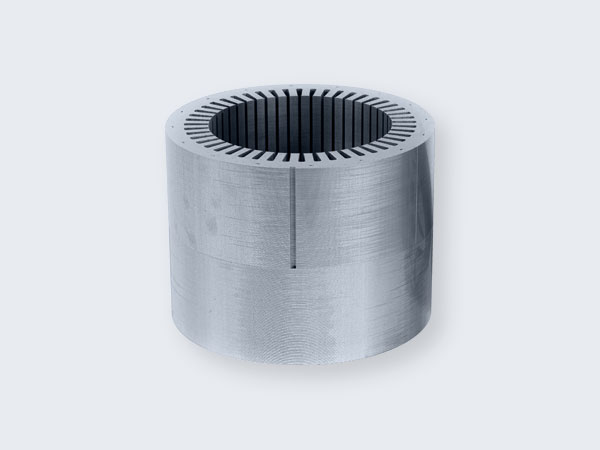

5. Nietstapelung

Beim Nietstapeln werden kleine Metallnieten verwendet, um die Lamellen beim Stapeln physisch miteinander zu verbinden.

Diese Methode bietet eine sichere, dauerhafte Verbindung, die sicherstellt, dass die Lamellen auch bei hohen Betriebsbelastungen an ihrem Platz bleiben. Das Nieten wird normalerweise nach dem Stapeln der Lamellen durchgeführt, wobei die Nieten in vorgebohrte Löcher eingesetzt werden.

Vorteile:

- Sorgt aufgrund der außergewöhnlichen mechanischen Festigkeit dafür, dass die Lamellen auch bei großen Belastungen an ihrem Platz bleiben.

- Einfach und kostengünstig.

- Geeignet für Motoren, die eine hohe Haltbarkeit erfordern.

Anwendungen:

Häufig in größeren Motoren oder industriellen Umgebungen zu finden, in denen Haltbarkeit und mechanische Festigkeit unerlässlich sind, einschließlich Stromgeneratoren und massiven Maschinen.

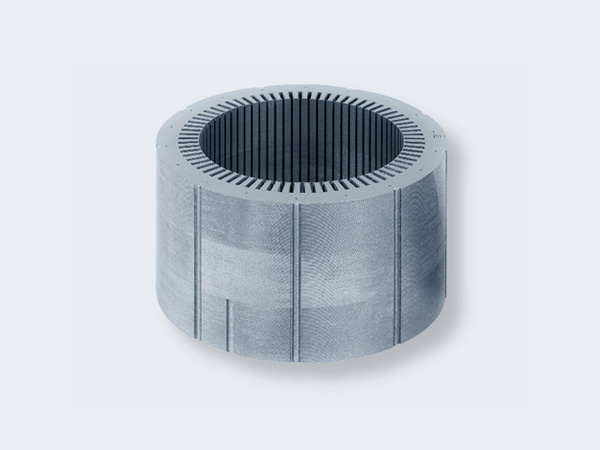

6. Schweißstapeln

Beim Schweißstapeln werden die Lamellen zusammengeschweißt, wodurch eine starke und dauerhafte Verbindung zwischen den Schichten entsteht.

Diese Methode ist besonders effektiv für große Motoren oder Anwendungen, bei denen der Motor extremen Temperaturen und Belastungen ausgesetzt ist. Widerstandsschweißen und Laserschweißen sind zwei Methoden, mit denen der Schweißvorgang abgeschlossen werden kann.

Vorteile:

- Schafft eine solide und langlebige Verbindung.

- Ideal für Anwendungen, die ein hohes Maß an Festigkeit erfordern.

- Geeignet für große Motorkerne und Hochleistungsanwendungen.

Anwendungen:

Häufig in großen Industriemotoren, Stromgeneratoren und anderen Hochleistungsanwendungen, bei denen Festigkeit und Wärmebeständigkeit entscheidend sind.

7. Selbstklebendes Stapeln

Beim selbstklebenden Stapeln werden vorab auf die Laminierungen aufgebrachte Klebefolien oder -beschichtungen verwendet, die die Schichten beim Stapeln miteinander verbinden.

Diese Methode ist einfach und effizient und bietet eine schnelle und gleichmäßige Verbindung. Die Klebeschichten sind häufig so ausgelegt, dass sie hitzebeständig sind und dem Laminierungsstapel ausreichend Festigkeit verleihen, um seine Integrität zu bewahren.

Vorteile:

- Vereinfacht den Herstellungsprozess, da keine externen Klebstoffe oder Befestigungselemente erforderlich sind.

- Sorgt für ein sauberes und ordentliches Finish mit minimalem Abfall.

- Leicht mechanisierbar für die Herstellung in großen Mengen.

Anwendungen:

Ideal für kleine bis mittelgroße Motorkerne, die in Automobilen, Unterhaltungselektronik und Industriemotoren verwendet werden.

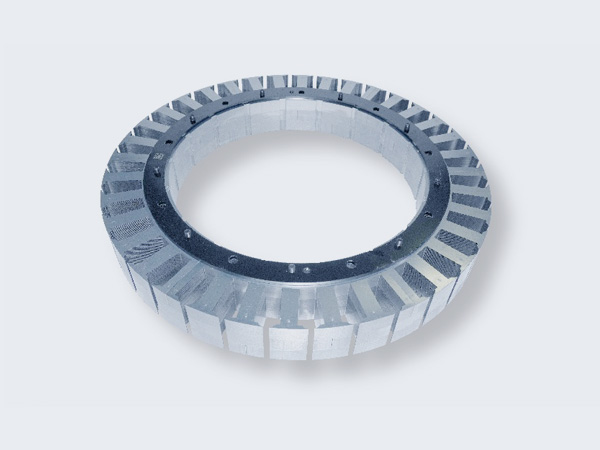

8. Bolzenstapeln

Beim Bolzenstapeln werden Bolzen durch vorgebohrte Löcher in den Lamellen gesteckt, um sie zusammenzuhalten.

Diese Methode stellt sicher, dass die Lamellen auch bei hoher mechanischer Belastung fest gestapelt bleiben. Bolzenstapeln wird häufig bei Anwendungen verwendet, bei denen der Motor hohen Zentrifugalkräften oder Vibrationen ausgesetzt ist.

Vorteile:

- Bietet eine sehr sichere und robuste Verbindung.

- Ideal für Motoren, die hohen mechanischen Belastungen ausgesetzt sind.

- Ermöglicht bei Bedarf eine einfache Demontage und Neumontage.

Anwendungen:

Wird in Hochleistungsmotoren verwendet, wie sie in Industriemaschinen, der Stromerzeugung und im Transportwesen zu finden sind.

9. Schnallen- oder Klemmstapeln

Beim Stapeln mit Schnallen oder Klemmen werden Klammern, Bänder oder Schnallen verwendet, um die Lamellen nach dem Stapeln zusammenzuhalten.

Diese Methode ermöglicht Flexibilität und erleichtert die Montage, da die Größe der Klammern an verschiedene Lamellengrößen angepasst werden kann. Sie wird häufig in Verbindung mit anderen Stapeltechniken verwendet, um noch mehr Stabilität zu bieten.

Vorteile:

- Einfach und kostengünstig.

- Bietet Flexibilität bei der Anpassung der Spannung und Ausrichtung der Lamellen.

- Schnell und einfach umzusetzen.

Anwendungen:

Häufig in Motormontageprozessen, bei denen Geschwindigkeit und Flexibilität entscheidend sind, wie z. B. bei kleinen bis mittelgroßen Motoren, die in Konsumgütern und leichten Industrieanwendungen verwendet werden.

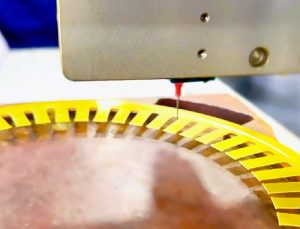

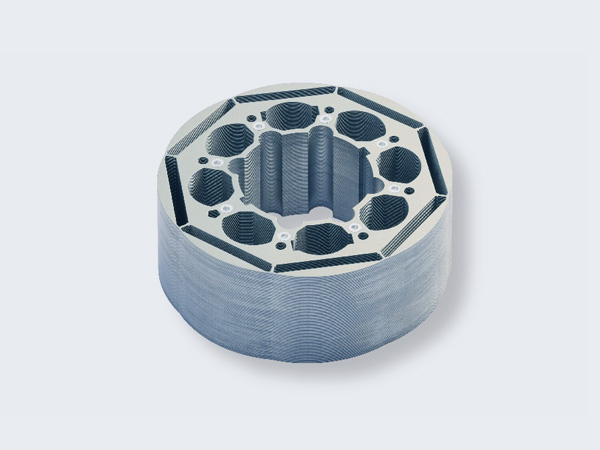

10. Stapeln mit Al-Guss oder Cu-Guss

Beim Stapeln von Al- oder Cu-Guss werden die Lamellen durch Aluminium- oder Kupferguss miteinander verbunden.

Diese Technik eignet sich besonders gut für Situationen, in denen der Motorkern starken elektrischen Strömen und Hitze standhalten muss. Das Metallgussverfahren ermöglicht es, die Lamellen sicher in einer starren und hitzebeständigen Struktur zu verbinden.

Vorteile:

- Bietet eine starke und hitzebeständige Verbindung.

- Geeignet für Hochstromanwendungen und Motoren, die hohen Temperaturen ausgesetzt sind.

- Bietet bei Verwendung von Kupfer eine hervorragende Leitfähigkeit.

Anwendungen:

Wird in Hochleistungsmotoren verwendet, wie sie in Leistungstransformatoren, Elektrofahrzeugen und Industriegeneratoren verwendet werden.

Fazit

Jede der 10 Stapelmethoden für Motorlamellen hat ihre eigenen Vorteile und eignet sich für unterschiedliche Anforderungen wie Festigkeit, Produktionsgeschwindigkeit und Kosten.

Von automatisierten Methoden wie dem Auftragen von Klebstoff in und außerhalb der Form bis hin zu traditionellen Techniken wie Nietstapeln und Schweißen haben Hersteller mehrere Optionen. Die optimale Vorgehensweise hängt von der Konstruktion des Motors, seinem Verwendungszweck und den Bedingungen ab, denen er ausgesetzt sein wird.