Seleccionar el grado correcto de acero eléctrico no orientado (NOES) es una de las maneras más eficaces y rentables de impulsar la eficiencia del motor hacia los objetivos IE4/IE5. La elección del grado influye en las pérdidas por histéresis y corrientes parásitas, la corriente de magnetización, la elevación térmica, el ruido acústico e incluso el rendimiento de fabricación de sus laminaciones.

Por qué es importante la selección de calificaciones

El núcleo del estatorEs un circuito magnético laminado. El material y el grosor de cada laminación determinan la pérdida específica del núcleo (W/kg) a una densidad de flujo y frecuencia determinadas, lo que a su vez determina:

- Eficiencia:Menor pérdida de hierro → menos calor → menores pérdidas totales → mayor η.

- Corriente magnetizante:Una mayor permeabilidad y una menor coercitividad reducen la corriente sin carga y las pérdidas I²R del cobre.

- Comportamiento térmico:Una menor pérdida de núcleo reduce la temperatura de funcionamiento, lo que extiende el aislamiento y la vida útil del cojinete.

- Ruido acústico:Los grados de magnetostricción bajos y la baja pérdida reducen la vibración y el zumbido audible.

- Fabricabilidad:La resistencia y la clase de recubrimiento afectan las rebabas de estampado, la vida útil de la matriz, el aislamiento interlaminar y el factor de apilamiento.

Para los núcleos de estator se utilizan aceros no orientados (NOES) (propiedades isotrópicas en el plano). Los aceros de grano orientado se utilizan para transformadores y no son adecuados para máquinas rotativas debido a su anisotropía.

Pérdida total del núcleo Pcentro se puede representar como:

PAGcentro = kh* f * Ben+ ky* f2* B2* t2+ Pexceso

Dónde:

- f = frecuencia

- B = densidad de flujo pico

- t = espesor de laminación

- kh, ky= constantes del material

- n ≈ 1,6–2,0 (empírico)

- PAGexceso= pared de dominio y término de pérdida anómala

Trascendencia:

Escalas de pérdida por histéresis ≈ f * Beny depende de la coercitividad y la microestructura (grado).

Escalas de pérdida por corrientes de Foucault ≈ f2 * B2* t2y es muy sensible al espesor t y a la resistividad.

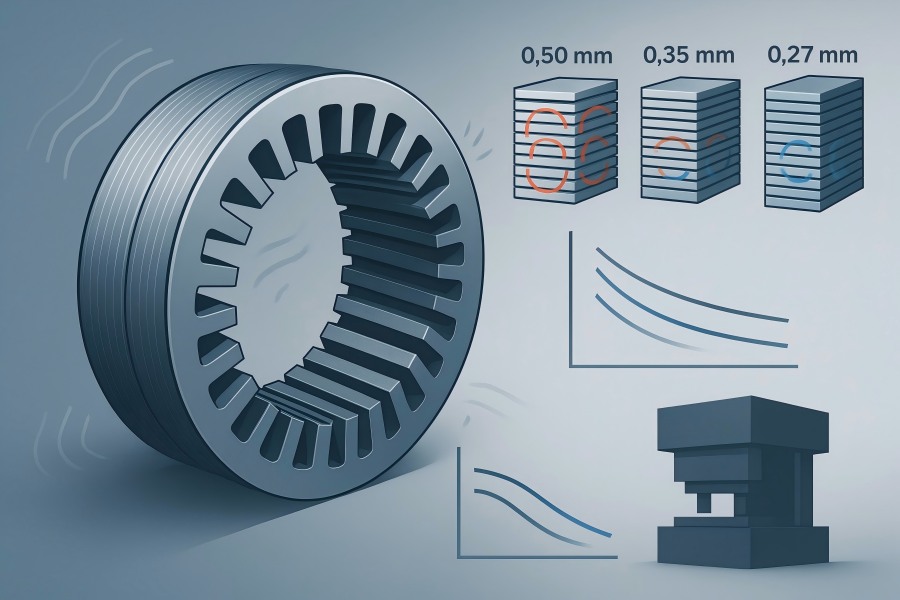

Las mejoras de grado (por ejemplo, de M470-50A → M300-35A → M235-27A) reducen tanto la histéresis (textura más limpia, Hdo) y pérdida por remolinos (calibres más delgados y mayor resistividad), especialmente en frecuencias más altas.

Opciones típicas de acero eléctrico para motores

Suministramos frecuentemente las siguientes categorías representativas de NOES:

Propiedades representativas de NOES (valores típicos a 1,5 T, 50 Hz)

| Grado (espesor) | Pérdida de núcleo P1,5/50 (W/kg) | B50 (T) | Hc (A/m) | Resistividad (µΩ·m) | Límite elástico (MPa) | Recubrimiento de laminación | Índice de costos* |

| M470-50A (0,50 mm) | 4.7 | 1.70 | 35 | 0,47 | 420 | C3/C5 | 1.00 |

| M300-35A (0,35 mm) | 3.0 | 1,75 | 30 | 0,48 | 480 | C5 | 1.12 |

| M235-27A (0,27 mm) | 2.3 | 1.80 | 28 | 0,50 | 520 | C5/C6 | 1.22 |

* El índice de costo es relativo a M470-50A = 1,00; los precios reales varían según las condiciones del mercado.

Notas:

- Los calibres más delgados (0,35 mm, 0,27 mm) reducen drásticamente las pérdidas por remolinos (∝ t²).

- Un mayor contenido de Si y una microestructura más limpia reducen la pérdida de histéresis y la magnetostricción.

- La clase de recubrimiento (C3/C5/C6) influye en la resistencia interlaminar, la clase térmica y el factor de apilamiento.

Sensibilidad de frecuencia: por qué los calibres delgados ganan a alta velocidad

A frecuencias eléctricas elevadas (debido a un mayor número de polos o variadores de velocidad), el término de pérdida por remolino aumenta con f². Los calibres más delgados preservan la eficiencia.

Suponga una masa de estator de 9 kg, un flujo base cercano a 1,5 T y una escala de frecuencia compuesta P∝f1.5(regla práctica). La siguiente tabla compara la pérdida total de hierro del estator entre diferentes grados.

Pérdida de hierro del estator en función de la frecuencia (masa del estator de 9 kg)

| Frecuencia | M470-50A (0,50 mm) | M300-35A (0,35 mm) | M235-27A (0,27 mm) |

| 50 Hz | 42,3 W | 27,0 W | 20,7 W |

| 100 Hz | 119,6 W | 76,4 W | 58,5 W |

| 200 Hz | 338,4 O | 216,0 W | 165,6 W |

| 400 Hz | 957.1 Oeste | 610,9 W | 468,4 O |

Resultado: a 200–400 Hz (típico de husillos de alta velocidad o espectros armónicos de tracción), la actualización de 0,50 mm a 0,27 mm puede reducir la pérdida de hierro en aproximadamente un 50 %.

Ejemplo de motor de hormigón: 7,5 kW, 4 polos, 50 Hz

Considere un motor TEFC de 7,5 kW de uso general. Mantenga constantes el bobinado, la carcasa y el rotor para aislar el impacto del estator.

Supuestos (ilustrativos):

- Potencia de salida Pafuera =7,5 kW

- Masa del estator = 9 kg

- Pérdida de cobre (a plena carga) = 150 W

- Pérdida de carga parásita = 70 W

- Mecánica (resistencia al viento + fricción) = 30 W

- Pérdida de núcleo = de la Tabla 2 (50 Hz)

Comparación de eficiencia y calor a 50 Hz

| Calificación | Pérdida de hierro del estator (W) | Otras pérdidas (W) | Pérdida total (W) | Eficiencia η |

| M470-50A (0,50 mm) | 42.3 | 250.0 | 292.3 | 96,25% |

| M300-35A (0,35 mm) | 27.0 | 250.0 | 277.0 | 96,44% |

| M235-27A (0,27 mm) | 20.7 | 250.0 | 270.7 | 96,52% |

Interpretación:

La actualización del M470-50A al M300-35A aumenta la eficiencia en aproximadamente 0,19 puntos porcentuales.

La actualización a M235-27A gana ~0,27 puntos porcentuales.

Incluso pequeñas ganancias de η son valiosas:Reducen el calor, facilitan el diseño térmico y, a menudo, desbloquean un marco más pequeño o una mayor capacidad de sobrecarga.

Corriente magnetizante:En la práctica, los NOES de mayor grado generalmente reducen la corriente sin carga entre un 5 y un 12 % para el mismo objetivo de flujo, lo que reduce aún más el calentamiento del cobre (no se cuantifica anteriormente para mantener las comparaciones conservadoras).

Costo-beneficio y recuperación de la inversión

Calculemos el ahorro energético anual para el motor de 7,5 kW mencionado anteriormente que funciona 8.000 h/año a 50 Hz con una tarifa eléctrica de 0,8 yenes/kWh.

- M470-50A → M300-35A: reducción de pérdida de hierro = 15,3 W

Ahorro energético anual ≈ 0,0153 kW × 8.000 h = 122,4 kWh → ¥97,9/año. - M470-50A → M235-27A: reducción de pérdida de hierro = 21,6 W

Ahorro anual de energía ≈ 0,0216 kW × 8.000 h = 172,8 kWh → ¥138,2/año.

Si la prima del material es, por ejemplo, ¥5/kg para M300-35A y ¥10/kg para M235-27A (estator de 9 kg):

- M300-35A:Coste extra ≈ 9 kg × ¥5 = ¥45 → amortización ≈ 5–6 meses.

- M235-27A:Coste extra ≈ 9 kg × ¥10 = ¥90 → amortización ≈ 8–9 meses.

Conclusión:En el caso de motores que funcionan de forma continua, la modernización del acero eléctrico suele amortizarse en el plazo de un año.

La elección del grado también afecta la calidad de fabricación

- a) Control de rebabas y vida útil de la matriz

Los calibres más delgados y de mayor resistencia requieren herramientas afiladas, pero ofrecen rebabas de <10 µm (con un mantenimiento adecuado de la matriz). Unas rebabas bajas reducen los puentes interlaminares y, por lo tanto, las pérdidas por remolinos. - b) Clase de recubrimiento y factor de apilamiento

Los recubrimientos C5/C6 proporcionan alta resistencia interlaminar y estabilidad térmica para la impregnación de resina/VPI.

El factor de apilamiento típico oscila entre 0,94 y 0,98, dependiendo del espesor del recubrimiento y del método de unión. Un factor de apilamiento más alto aumenta la longitud magnética efectiva. - c) Método de apilamiento

- Enclavamiento/muesca:económico, pero coloca muescas lejos de las rutas de flujo máximo para limitar la pérdida local.

- Pilas adheridas (adhesivo aislante):Excelente amortiguación y bajo zumbido; factor de apilamiento ligeramente menor que los apilamientos ajustados a presión con revestimientos delgados.

- TIG/láser por favor:Úselo con moderación; las marcas de soldadura deben permanecer en regiones de bajo flujo.

- d) Manejo del estrés

El estampado genera tensiones residuales que aumentan las pérdidas. Las minimizamos mediante:

- Matrices de juego fino y prensas rígidas.

- Dirección de alimentación optimizada alineada con la textura de la tira para una mejor isotropía.

- Herramientas de baja distorsión para mantener las rebabas uniformes y minimizar el daño a la fibra.

- e) Control dimensional

Las tolerancias estrictas de las matrices preservan la apertura de la ranura, el radio de la punta del diente y el ancho del puente, todos los cuales influyen directamente en el flujo del entrehierro, el contenido armónico y, por lo tanto, en la pérdida y el ruido.

Interacciones de diseño

Una mejor calificación le permite cambiar las compensaciones de diseño:

- Mantenga la densidad de flujo con menor pérdida → operación más fría con el mismo torque.

- Aumente la densidad de flujo sin exceder los límites térmicos → mayor densidad de torque desde el mismo marco.

- Corriente de magnetización más baja → reduce potencialmente la sección transversal del cobre o el aumento de temperatura.

- Reduce el ruido acústico cuando se combina con optimización de sesgo, perfilado de puntas de dientes y ranuras/polos.

Debido a la pérdida por remolino ∝ t², los calibres delgados se vuelven especialmente valiosos cuando los armónicos de ranura o el PWM del inversor aumentan el contenido de frecuencia efectiva. La combinación de NOES delgados con rotor/estator sesgado, devanados distribuidos y una geometría dentada con capacidad para detectar armónicos aumenta la ventaja.

Solicitud

| Solicitud | Frecuencia* | Prioridad | Espesor recomendado | Banda de calificación típica |

| Motores industriales IE3/IE4 (bombas, ventiladores) | 50–60 Hz | Eficiencia @ nominal, costo | 0,35–0,50 milímetros | Familia M300–M470 |

| Sopladores y husillos de alta velocidad | 100–400 Hz | Pérdida de hierro a alta f | 0,20–0,27 mm | M235–M270 de calibre fino |

| Tracción EV y ejes eléctricos | 100–1.000 Hz (armónicos) | Baja pérdida + resistencia | 0,20–0,27 mm | M235 de calibre fino y alta resistencia |

| Servomotores y robótica | 100–400 Hz | Baja pérdida + bajo ruido | 0,27–0,35 mm | M235–M300 |

| Generadores y energía eólica | 50–100 Hz | Eficiencia + corrosión | 0,35 milímetros | M270–M300 |

| Electrodomésticos | 50–60 Hz | Costo | 0,35–0,50 milímetros | M300–M470 |

* Frecuencia eléctrica efectiva; el número de polos y la estrategia de accionamiento son importantes.

Lista de verificación práctica para ingenieros

Definir el espectro operativo

¿Cuál es la frecuencia base? ¿Hay algún VFD? Estime el contenido armónico y el BBB pico. Si las frecuencias superiores a 100 Hz son significativas, priorice ≤ 0,35 mm, idealmente 0,27 mm.

Seleccione la densidad de flujo objetivo

Los diseños típicos de motor tienen entre 1,2 y 1,6 T en dientes/yugo. Un BBB más alto aumenta el par, pero magnifica la histéresis y la magnetostricción. Adapte el grado a su BBB objetivo.

Establecer presupuesto de pérdidas

Asigne un presupuesto de pérdida de hierro (W/kg × kg). Utilice las curvas de proveedores en su BBB y fff (o escale con f1.5f^{1.5}f1.5 si se encuentra en una etapa temprana). Las leyes delgadas ayudan a mantenerse dentro del presupuesto.

Verificar necesidades mecánicas

Para conjuntos de altas RPM, confirme la fluencia/UTS y considere la posibilidad de usar pilas adheridas para amortiguación. Verifique que las pilas sesgadas mantengan su dimensión exacta.

Seleccione el método de recubrimiento y apilado

Elija C5/C6 para una alta resistencia interlaminar y estabilidad térmica. Equilibre el factor de apilamiento con las ventajas de la unión.

Validar con prototipos

Proporcionamos muestras cortadas con láser. laminacionespara una rápida validación electromagnética y estampación piloto para medir rebabas, factor de apilamiento y estabilidad dimensional.

Ejecutar el ROI

Calcule el ahorro de energía derivado de la reducción de pérdidas en el hierro, sume el ahorro derivado de las pérdidas en el cobre derivadas de una menor corriente de magnetización y compárelo con la prima del material. Para un funcionamiento continuo, la recuperación de la inversión suele ser inferior a un año.

Ruido, vibración y aspereza (NVH)

La magnetostricción y la tensión residual impulsan el NVH. Un NOES de mayor calidad (menor magnetostricción) y laminaciones más delgadas reducen la vibración transmitida por el núcleo. Combine la mejora de la calidad con la inclinación (ranura fraccional), el alivio de la punta del diente y un control preciso del entrehierro para obtener los mejores resultados acústicos.

Controles de calidad que aplicamos

- Inspección de bobina entrante:espesor, planitud, adherencia del recubrimiento, P1.5/50, Muestreo de bucle B-H.

- Estampado:Matrices progresivas de precisión, medidores de rebabas fuera de prensa y control estadístico de rebabas (objetivo < 10 µm en tira de 0,27–0,35 mm).

- Apilado:enclavamiento o unión adhesiva con factor de apilamiento y grado de equilibrio documentados.

- Verificación eléctrica:Prueba de muestra de anillo para pérdida de núcleo y permeabilidad por lote de producción.

- Dimensional:Verificaciones 100% durante el proceso para ancho de ranura, paso de diente, diámetro exterior/interior y ángulo de inclinación; muestreo CMM en piezas nuevas.

Poniéndolo todo junto: flujo de recomendaciones

Comience con el perfil de trabajo (continuo/intermitente) y la frecuencia eléctrica.

Elija el espesor que cumpla con el presupuesto de pérdida de hierro en esa frecuencia (≤ 0,35 mm por encima de 100 Hz, ≤ 0,27 mm para > 200 Hz).

Refine el grado dentro del espesor elegido para alcanzar su objetivo P1.5/50 mientras mantiene bajo control la permeabilidad y la magnetostricción.

Confirmar la capacidad de fabricación (rebabas, recubrimiento, método de apilado).

Prototipo → medir → bloquear la lista de materiales (BOM) y las herramientas.

Ejemplo

- Motor IE3/IE4 de uso general, 2–90 kW:El M300-35A proporciona un aumento robusto de la eficiencia con una prima moderada, a menudo con una recuperación de la inversión en menos de un año en servicio continuo.

- Soplador/servo de alta velocidad:M235-27A permite estatores compactos con aumento térmico controlado y menor NVH.

- Maquinas auxiliares de tracción:Los NOES de calibre delgado y alta resistencia mantienen las pérdidas manejables en los armónicos PWM y al mismo tiempo satisfacen las demandas mecánicas.